ГОСТ ИСО 12307-1-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ.

СВЕРТНЫЕ ВТУЛКИ

КОНТРОЛЬ НАРУЖНОГО ДИАМЕТРА

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (Протокол № 10 от 4 октября 1996 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Госстандарт Белоруссии |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 12307-1-93 «Подшипники скольжения. Свертные втулки. Контроль наружного диаметра»

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 28 мая 1997 г. № 197 межгосударственный стандарт ГОСТ ИСО 12307-1-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

1 Область применения. 2 2 Нормативные ссылки. 2 3 Определения. 2 4 Обозначения. 3 5 Цель контроля. 3 6 Методы контроля. 3 7 Выбор метода контроля. 3 8 Метод контроля - по ГОСТ 27672-1: наружный диаметр Do 3 9 Метод контроля - по ГОСТ 27672-2: наружный диаметр Do 8 10 Поверка измерительного оборудования в отношении требований к точности. 9 12 Технические условия для поверки средств контроля. 11 Приложение А Определение погрешности измерения. 11 Приложение Б Определение сравнимости. 12 |

ГОСТ ИСО 12307-1-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ.

СВЕРТНЫЕ ВТУЛКИ

Контроль наружного диаметра

Plain bearings. Wrapped bushes.

Checking the outside diameter

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на свертные втулки по ГОСТ 27672 и устанавливает методы контроля наружного диаметра свертных втулок и требования к используемому измерительному оборудованию в соответствии с ГОСТ ИСО 12301.

Контроль толщины стенки втулок - по ГОСТ ИСО 12306.

Свертные втулки являются гибкими и в свободном состоянии не соответствуют цилиндрическому профилю. Поэтому наружный диаметр свертных втулок измеряют при фиксированной нагрузке с помощью специального измерительного оборудования.

Требования настоящего стандарта являются обязательными.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 24853-81 (ИСО/Р 1938-71) Калибры гладкие для размеров до 500 мм. Допуски

ГОСТ 25346-89 (ИСО 286-88) Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений

ГОСТ 27672-88 (ИСО 3547-76) Подшипники скольжения. Втулки свертные. Размеры, допуски и методы контроля

ГОСТ ИСО 12301-95 Подшипники скольжения. Методы контроля геометрических показателей и показателей качества материалов

ГОСТ ИСО 12306-96 Подшипники скольжения. Измерение толщины стенок тонкостенных вкладышей и тонкостенных сплошных и свертных втулок

3 ОПРЕДЕЛЕНИЯ

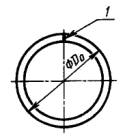

В настоящем стандарте применяют следующий термин. Наружный диаметр - диаметр D свертной втулки (рисунок 1).

1 - разъем

Примечание - Диаметр свертной втулки непосредственно не измеряют вследствие гибкого характера детали.

Рисунок 1 - Наружный диаметр свертной втулки

4 ОБОЗНАЧЕНИЯ

В настоящем стандарте применяют обозначения и единицы измерения в соответствии с таблицей 1.

Таблица 1 - Обозначения и единицы измерения

|

Обозначение |

Параметр |

Единицы измерения СИ |

|

ас |

Расстояние между полувкладышами контрольного блока |

мм |

|

В |

Ширина втулки |

мм |

|

bc, 1 |

Ширина контрольного блока |

мм |

|

bc, 2 |

Ширина калибра-пробки (bс, 2 = bс, 1 + 5) |

мм |

|

D |

Наружный диаметр свертной втулки |

мм |

|

dc, 1 |

Диаметр отверстия контрольного блока (согласно ГОСТ 27672) |

мм |

|

dc, 2 |

Диаметр калибра-пробки |

мм |

|

dc, a, 1 |

Фактический диаметр контрольного блока |

мм |

|

dc, a, 2 |

Фактический диаметр калибра-пробки |

мм |

|

Fc |

Контрольная нагрузка |

н |

|

С |

Корректирующий размер |

мм |

|

n |

Число образцов |

|

|

Pzw |

Доверительный уровень на обеих сторонах |

% |

|

Ra |

Шероховатость поверхности (согласно ГОСТ 2789) |

мкм |

|

s |

Среднее квадратическое отклонение |

мм |

|

sDx |

Среднее квадратическое отклонение Dх |

мм |

|

T |

Допуск на диаметр D |

мм |

|

t1, ..., t6 |

Допуски формы и расположения |

мм |

|

и |

Погрешность измерения при доверительной вероятности 95 % |

мм |

|

uE |

Предельная погрешность измерительного оборудования |

мм |

|

Ered |

Упругое сжатие наружного диаметра при контрольной нагрузке Fc |

мм |

|

Dх |

Разность между первым и вторым измерениями |

мм |

|

|

Среднее арифметическое Dх |

мм |

5 ЦЕЛЬ КОНТРОЛЯ

Гарантировать заданный натяг при монтаже (неподвижную посадку) свернутых втулок в отверстии корпуса.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Метод контроля 1 - по ГОСТ 27672: Измерение наружного диаметра D.

Наружный диаметр свертной втулки контролируют в измерительном оборудовании (рисунок 2) с помощью контрольного блока, состоящего из верхнего и нижнего полувкладышей (рисунки 3 и 4), и калибров-пробок (рисунки 5 и 6) при определенной контрольной нагрузке Fc.

Наружный диаметр измеряют косвенно, как разность величин аc(Dac).

Контрольную нагрузку вычисляют таким образом, чтобы наружный диаметр изменялся упруго и не имел остаточной деформации.

6.2 Метод контроля 2 - по ГОСТ 27672: Оценка наружного диаметра Do.

Наружный диаметр свертной втулки контролируют в «проходных» и «непроходных» кольцевых калибрах.

Результат контроля носит атрибутный характер, т.е. «проход» или «непроход».

7 ВЫБОР МЕТОДА КОНТРОЛЯ

Свертные втулки можно контролировать любым методом по согласованию между изготовителем и заказчиком.

Метод 1 является точным методом, основанным на использовании комплексной оснастки, а метод 2 - атрибутным методом, связанным с применением более простой оснастки. Метод 1 предпочтителен для втулок с наружным диаметром более 10 мм.

8 МЕТОД КОНТРОЛЯ - по ГОСТ 27672-1: НАРУЖНЫЙ ДИАМЕТР Do

8.1 Измерительное оборудование

Типичное измерительное оборудование для измерения Do свертной втулки (рисунок 2) состоит из следующих основных элементов и узлов:

- базовой плиты, используемой в качестве фиксирующего и направляющего устройства для разъемных контрольных блоков;

- приводного двигателя для генерирования контрольной нагрузки;

- верхней плиты;

1 - контрольный блок; 2 - система передачи величины измерения; 3 - измерительный прибор с круговой шкалой; 4 - разъем; 5 - втулка

Примечания

1 Показано гидравлическое оборудование, однако можно использовать оборудование с пневматическим или механическим приводом. Усилие Fс может быть приложено как сверху, так и снизу.

2 Разъем втулки должен быть расположен в вертикальном направлении и направлен к верхнему полувкладышу контрольного блока.

Рисунок 2 - Типичное измерительное оборудование для измерения наружного диаметра

Рисунок 3 - Верхний полувкладыш контрольного блока

Рисунок 4 - Нижний полувкладыш контрольного блока

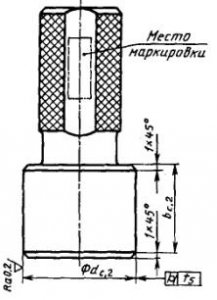

Рисунок 5 - Калибр-пробка сплошная для dc, 2 ? 80 мм

Рисунок 6 - Калибр-пробка с глухим отверстием для dc, 2 > 80 мм

- системы передачи измерения расстояния ас измерительной головке (рисунок 2);

- измерительной головки с индикаторным прибором;

- контрольного блока (рисунок 3 и 4);

- калибра-пробки (рисунки 5 и 6);

- стола коррекции сжимающей нагрузки.

8.2 Требования к измерительному оборудованию

Требования к измерительному оборудованию для измерения наружного диаметра свертной втулки приведены на рисунках 3 - 6.

Примечание

dc, 1 = Do, max - Ered; (1)

Еred - упругое сжатие - по ГОСТ 27672;

Ered = 0,006 мм для D < 12 мм;

Еred = 0,012 мм для D ? 12 мм;

bc, 1>? В + 2; (2)

bc, 2 = bс, 1 + 5. (3)

Полувкладыши контрольного блока (рисунки 3 и 4) и калибры-пробки (рисунки 5 и 6) должны быть изготовлены из закаленной (60 - 64 НКСэ) и нестареющей стали.

Полувкладыши контрольного блока должны иметь жесткую конструкцию, чтобы усилия, возникающие в процессе измерения втулок, вызывали только незначительные деформации.

Отверстие полувкладышей контрольного блока и контрольная поверхность калибра-пробки не подлежат хромированию.

Контрольный блок и калибр-пробку следует маркировать своим номинальным диаметром dc, 1.

Калибр-пробка может иметь дополнительную маркировку, касающуюся корректирующего размера С.

Предельная нагрузка, предельные отклонения, скорость приложения нагрузки и температура должны соответствовать таблице 2.

Таблица 2 - Контрольная нагрузка, предельные отклонения, скорость приложения нагрузки, температура

|

Контрольная нагрузка Fc, H |

Допустимые предельные отклонения, % |

Максимальная скорость приложения контрольной нагрузки Fc без удара, мм/с |

Температура контроля*), °С |

|

Fc ? 2000 |

±1,25 |

10 ± 2 |

20 - 25 |

|

2000 < Fc ? 5000 |

±1,00 |

||

|

5000 < Fc ? 10000 |

±0,75 |

||

|

10000 < Fc ? 50000 |

±0,50 |

||

|

*) Разность в температуре между контрольным блоком и измеряемой втулкой не должна превышать 1 °С |

|||

Отклонения для измерительного прибора с круговой шкалой и электронного измерительного прибора должны соответствовать таблице 3.

Таблица 3 - Отклонения для измерительного прибора с круговой шкалой и электронного измерительного прибора

В миллиметрах

|

Наружный диаметр D |

Цена деления шкалы |

Общее отклонение*) |

||

|

Прибор с круговой шкалой |

Электронный прибор |

Прибор с круговой шкалой |

Электронный прибор, % диапазона измерения |

|

|

D ? 80 |

||||

|

D > 80 |

||||

|

*) Индикация максимальной измеряемой величины (полная шкала ±500 мкм) |

||||

Допуски на изготовление для верхней и нижней поверхностей зажима измерительного оборудования должны соответствовать таблице 4.

Таблица 4 - Допуски на изготовление для верхней и нижней поверхностей зажима измерительного оборудования

|

Допуск на параллельность между поверхностями зажима, мм |

Допуск на плоскостность, мм |

Шероховатость поверхности Ra, мкм |

Допуски на изготовление и пределы износа для контрольного блока и калибра-пробки должны соответствовать таблице 5.

Таблица 5 - Допуски на изготовление и пределы износа для контрольного блока и калибра-пробки

|

Наружный диаметр D, мм |

Пределы допусков на изготовление или пределы износа |

dc, 2 |

dc, 1 |

t1 |

t2 |

t3 |

t4 |

t5 |

t6 |

|

мм |

|||||||||

|

D ? 80 |

Изготовление |

-0,003 |

+0,003 |

||||||

|

Износ |

-0,005 |

+0,005 |

|||||||

|

80 < D ? 150* |

Изготовление |

-0,005 |

+0,005 |

||||||

|

Износ |

-0,007 |

+0,007 |

|||||||

|

*) Для D > 150 мм по соглашению между изготовителем и заказчиком |

|||||||||

8.3 Определение корректирующего размера С

Корректирующий размер С рассчитывают по формуле

(4)

(4)

Пример: dc, 1 = 20,050 мм;

dc, a, 1 = 20,052 мм;

dc, a, 2 = 20,048 мм,

следовательно

С = (20,052 - 20,050)?/2 - (20,052 - 20,048);

С = - 0,001 мм.

При отклонении фактического диаметра dc, a, 1 контрольного блока от диаметра dc, 1 контрольные блоки можно использовать при условии, если отклонение

.

.

На допуски калибров-пробок, согласно таблице 5, это не влияет.

Пример: dc, 1 = 20,062 мм;

dc, a, 1 = 20,052 мм;

dc, a, 2 = 20,048 мм;

следовательно

С = (20,052 - 20,060)?/2 - (20,052 - 20,048);

С = - 0,020 мм.

8.4 Методика контроля

Для идеального расположения полувкладышей контрольного блока относительно друг друга нижний полувкладыш вводят первым и фиксируют центрально относительно оборудования для измерения втулки. Затем запрессовывают свободно смонтированный верхний полувкладыш при заданной нагрузке относительно нижнего полувкладыша с помощью калибра-пробки. Устройство фиксируют в таком состоянии, регулируют на корректирующий размер С согласно 8.3 и снимают показание Dас. Затем втулки вставляют центрально.

8.5 Погрешности измерения

8.5.1 Погрешности, обусловленные измерительным оборудованием:

- верхние и нижние полувкладыши контрольного блока расположены нелинейно относительно друг друга;

- полувкладыши контрольного блока неправильно зафиксированы в измерительном оборудовании;

- разболтанность (большой зазор, повреждение трансмиссионной системы (рисунок 2), измерительного прибора с круговой шкалой, измерительной головки и т.д.);

- повреждение или износ контрольного блока или калибра-пробки;

- ширина отверстия контрольного блока bс, 1 меньше ширины втулки В;

- контрольная нагрузка Fc не соответствует расчетной нагрузке.

8.5.2 Погрешности, обусловленные втулкой:

- смазка, загрязнения, повреждения, заусенцы и т.д. на наружном диаметре (посадочной поверхности) и в разъеме.

8.5.3 Погрешности, обусловленные человеческими факторами:

- неправильная установка контрольной нагрузки;

- втулку измеряют эксцентрично к ширине отверстия контрольного блока bc, 1;

- разъем втулки, вставленной в контрольный блок, направлен невертикально к верхнему полувкладышу контрольного блока;

- неправильное считывание при измерении фактических диаметров dс, а, 1 и dс, а, 2;

- неправильный расчет и/или установка коррекции;

- неправильный пересчет наружного диаметра.

8.6 Общие основы при измерении наружного диаметра втулки

8.6.1 Контрольную нагрузку Fc рассчитывают согласно ГОСТ 27672.

8.6.2 Диаметр dc, 1 контрольного блока рассчитывают по формуле (1).

8.6.3 Определяют верхнюю и нижнюю предельные величины ?ас:

- верхняя предельная величина равна 0;

- нижняя предельная величина равна - Т(p/2) (округляют до 0,005 мм), где T = D max - D min.

8.6.4 Корректирующий размер С определяют согласно 8.3.

8.6.5 Соотношение показания индикатора ?ac и измеряемого наружного диаметра втулки рассчитывают по формуле

D = dc, 1 + Ered + Dac(2/p). (5)

9 МЕТОД КОНТРОЛЯ - по ГОСТ 27672-2: НАРУЖНЫЙ ДИАМЕТР Do

9.1 Контрольно-измерительные средства

Контроль проводят с помощью двух кольцевых калибров: калибра, соответствующего максимальной предельной величине (проходной кольцевой калибр), и калибра, соответствующего минимальной предельной величине (непроходной кольцевой калибр) наружного диаметра D свертной втулки.

Кольцевые калибры должны иметь направляющую фаску с малым углом (рисунок 7) или радиусом для исключения повреждения и отказа во время проведения контроля.

9.2 Требования к измерительным средствам

Кольцевые калибры должны быть изготовлены из закаленной (60 - 64 НКСэ) и нестареющей стали.

Ширина кольцевого калибра (без фаски) должна быть не меньше максимальной ширины втулки.

Предельный внутренний диаметр проходного и непроходного кольцевых калибров должен соответствовать JS3 согласно ГОСТ 25346.

Износ кольцевых калибров не должен превышать Y1 (эталонный предел износа) для рабочих деталей IT 8 согласно ГОСТ 24853.

Рисунок 7 - Кольцевой калибр

9.3 Методика контроля

Контролируемую втулку вводят в калибры со стороны, имеющей направляющую фаску.

Втулка должна входить в проходной кольцевой калибр от руки (максимальное усилие 250 Н) и не входить в непроходноtext-align: centerй кольцевой калибр (при том же усилии).

Достоверность контроля уменьшается, если втулка не является круглой или зазор не закрывается, тогда предпочтительным является контроль по методу 1.

9.4 Погрешности измерения

К наиболее часто встречающимся погрешностям относятся:

- повреждение или износ кольцевых калибров;

- отсутствие на кольцевых калибрах направляющей фаски;

- втулки вводят в кольцевые калибры в наклонном положении;

- втулки запрессовываются в кольцевые калибры путем приложения значительного усилия;

- ширина кольцевых калибров меньше ширины втулки;

- отклонение от округлости и открытый зазор втулки в свободном состоянии;

- наличие грязи, консистентной смазки, заусенцев, повреждений и деформирования наружного диаметра (посадочной поверхности) и в разъеме.

10 ПОВЕРКА ИЗМЕРИТЕЛЬНОГО ОБОРУДОВАНИЯ В ОТНОШЕНИИ ТРЕБОВАНИЙ К ТОЧНОСТИ

10.1 Общие требования

Качество измерительного оборудования должно быть таким, чтобы случайная составляющая погрешности измерения и одного отдельно взятого результата измерения, определенного с помощью измерительного инструмента в отношении типичного объекта (втулки), была меньше предельного значения uЕ, приведенного в таблице 6.

Таблица 6 - Предельные погрешности для измерительного оборудования

|

Наружный диаметр D |

uЕ |

|

|

D ? 80 |

||

|

80 < D ? 150*) |

||

|

*) Для D > 150 мм по соглашению между изготовителем и заказчиком |

||

Погрешность измерения определяют согласно 10.2.

Качество измерительного оборудования должно быть таким, чтобы разность

между средними значениями двух серий измерений, выполненных согласно 10.3 для двух различных периодов времени, или, из-за применяемого измерительного инструмента, в двух аналогичных или различных типах измерительного оборудования не превышала предельного значения

между средними значениями двух серий измерений, выполненных согласно 10.3 для двух различных периодов времени, или, из-за применяемого измерительного инструмента, в двух аналогичных или различных типах измерительного оборудования не превышала предельного значения

, приведенного в таблице 6.

, приведенного в таблице 6.

10.2 Определение погрешности измерения и (приложение А)

Измеряют 24 втулки дважды (после каждого ввода втулки) при одинаковых условиях (тот же экспериментатор, то же измерительное оборудование, то же место контроля и те же интервалы времени).

По разности Dх между двумя измерениями, определенными с соответствующими знаками, вычисляют (с помощью ЭВМ) среднее квадратическое отклонение s по формуле

(6)

(6)

При условии, что значения определяют из нормального распределения и что s рассматривают как несмещенную величину для среднего квадратического отклонения s партии, случайную составляющую погрешности измерения и для отдельного результата, полученного с помощью данного измерительного инструмента, рассчитывают (для доверительного уровня 95 %) по формуле

(7)

(7)

Значение и сравнивают с предельным значением uЕ.

10.3 Определение сравнимости

(приложение Б).

(приложение Б).

Измеряют 24 втулки на двух подобных или различных типах оборудования различными экспериментаторами в различных местах и в различное контрольное время.

Измеряемыми величинами для двух условий 1 и 2 являются x1, i и x2, i;