ГОСТ 27797-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМЫ ПРОИЗВОДСТВЕННЫЕ ГИБКИЕ

МОДУЛИ ПРОИЗВОДСТВЕННЫЕ ГИБКИЕ

ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ -

ТЕЛ ВРАЩЕНИЯ

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МОСКВА

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Системы производственные гибкие МОДУЛИ ПРОИЗВОДСТВЕННЫЕ ГИБКИЕ ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ - ТЕЛ ВРАЩЕНИЯ Основные параметры и размеры Flexible manufacturing systems. Flexible manufacturing modules for grinding rotational parts. Main parameters and dimensions |

ГОСТ |

Дата введения 01.01.90

Настоящий стандарт распространяется на вновь проектируемые гибкие производственные модули (ГПМ), предназначенные для шлифования наружных и (или) внутренних поверхностей на деталях - телах вращения, устанавливаемых в центрах станка и (или) патроне.

1. В составе ГПМ применяют шлифовальные станки с ЧПУ, в том числе многоцелевые.

2. Основные параметры и размеры станков - по табл. 1.

(Измененная редакция, Изм. № 1).

3. Обозначение и положительное направление осей координат - по ГОСТ 23597.

4. Требования к автоматизации функций автономно работающих ГПМ - по приложению 1.

5. Требования к структуре и функциям ГПМ, работающего автономно и в составе гибкой производственной системы (ГПС), и примеры компоновок - по приложению 2.

6. Перечень дополнительных показателей и требований к ГПМ для включения в техническую документацию на конкретные модели (кроме указанных в табл. 1 настоящего стандарта) - по приложению 3.

Таблица 1

|

Наименование параметра, размера |

Значение параметра, размера |

||

|

1. Наибольший диаметр D устанавливаемой заготовки, мм |

40; 50; 63*; 80; 100; 125*; 140**; 160; 200* |

250; 280**; 320*; 400; 500* |

560**; 630; 800* |

|

2. Наибольший диаметр D шлифуемой наружной цилиндрической или конической поверхности, мм |

D = D |

||

|

3. Наибольший диаметр D1 шлифуемой торцовой поверхности, мм |

D1 = D |

||

|

4. Наибольший диаметр D2 шлифуемой внутренней цилиндрической или конической поверхности, мм, не менее |

D

|

||

|

5. Наибольшая длина L устанавливаемой заготовки, мм |

160; 200; 250; 320; 400; 500; 630; 710**; 750; 1000 |

630; 710**; 750; 1000; 1250; 1400**; 1500; 2000; 2500**; 2800**; 3000 |

1000; 1250; 1400**; 1500; 2000; 2500; 2800**; 3000 |

|

6. Наибольшая длина L шлифуемой наружной поверхности, мм, не менее: |

|||

|

при установке в центрах |

L

|

||

|

при установке в патроне |

D

|

||

|

7. Наибольший угол поворота оси шпинделя бабки изделия относительно направления продольного перемещения |

2°; 5°; 10°; 15°; 30°; 45°; 60°; 90°; 120°; 150°; 180° |

||

|

8 Наибольшая масса заготовки, устанавливаемой на станке, соответствующая номинальной грузоподъемности промышленного робота (для ее установки), кг, по ГОСТ 25204 |

1,25***; 2,5***; 5***; 10***; 20***; 40***; 50; 63; 80***; 100; 125; 160***; 200; 250; 320***; 400; 500; 630***; 800; 1000; 1250*** |

||

|

9. Наибольший диаметр устанавливаемого на станке шлифовального круга для наружного шлифования, мм, по ГОСТ 2424 |

175; 200; 250; 300; 400; 500; 600; 750; 800; 1060 |

||

|

10. Наименьший диаметр устанавливаемого на станке шлифовального круга для внутреннего шлифования, мм, не более, по ГОСТ 2424 |

D

|

||

|

11. Наибольший диаметр устанавливаемого на станке шлифовального круга для торцового шлифования, мм, по ГОСТ 2424 |

40; 50; 80; 100; 125; 150; 200; 250 |

||

|

12. Условный конец шпинделя бабки изделия по ГОСТ 12595 |

3; 4; 5; 6; 8; 11 |

8; 11; 15; 21 |

|

|

13. Конус в шпинделе бабки изделия (при наличии конуса) по ГОСТ 25557: |

|||

|

конус Морзе |

2; 3; 4; 5; 6 |

||

|

конус метрический |

80; 100 |

||

|

14. Конус в пиноли задней бабки по ГОСТ 25557: |

|||

|

конус Морзе |

2; 3; 4; 5; 6 |

||

|

конус метрический |

80; 100 |

||

|

15. Конец шлифовального шпинделя с наружным базирующим конусом, мм, по ГОСТ 2323 |

10; 16; 20; 32; 40; 50; 63 (65)*4; 80; 100; 125 |

||

|

16. Конец шлифовального шпинделя с внутренним базирующим конусом, мм, по ГОСТ 2324 |

10; 13; 16; 20; 32 |

||

|

17. Конец шлифовального шпинделя (или шпинделя бабки изделия или пиноли задней бабки) с конусностью 7 : 24 для применения в системах автоматической смены инструмента по ГОСТ 24644 |

30; 40; 50; 60 |

||

|

18. Расстояние от нижней плоскости основания станка до оси шпинделя бабки изделия, мм, не более |

1120 |

1180 |

1250 |

|

19. Расстояние от нижней плоскости основания станка до места отвода шлама, мм, не менее |

400 |

||

|

20. Дискретность задания линейных перемещений рабочих органов станка по управляемым осям координат, мкм |

,025; 0,05; 0,1; 0,2; 0,25; 0,5; 1,0; 2,0; 5,0; 10

|

||

|

21. Дискретность задания угловых перемещений рабочих органов станка вокруг управляемых осей координат |

|||

|

22. Наибольшее отношение размеров D/Dнаим, не менее |

6 |

||

* При обработке в патроне значения D предпочтительны.

**Значения D**, L** применяют только для оборудования на базе выпускаемых станков с указанными размерами.

***Значения Q*** являются предпочтительными.

*4 Размер, заключенный в скобки, не рекомендуется к применению.

Примечания:

1. Конкретные числовые значения параметров (размеров), приведенных с указанием «не менее» или «не более», устанавливают из ряда Ra 40 по ГОСТ 6636.

2. При разработке конкретного оборудования из табл. 1 выбирают только присущую ему номенклатуру параметров и размеров.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Обязательное

ТРЕБОВАНИЯ К АВТОМАТИЗАЦИИ ФУНКЦИЙ АВТОНОМНО РАБОТАЮЩИХ ГПМ

1. Состав функций и требования к уровню автоматизации, учитывающие особенности ГПМ для шлифования деталей - тел вращения, приведены в табл. 2.

Таблица 2

|

Наименование выполняемых функций |

Наименование классификационных группировок |

||

|

1-й уровень автоматизации |

2-й уровень автоматизации |

3-й уровень автоматизации |

|

|

Шлифование |

+ |

+ |

+ |

|

Правка шлифовального круга |

+ |

+ |

+ |

|

Балансировка круга |

(+) |

+ |

+ |

|

Загрузка-разгрузка изделий |

+ |

+ |

+ |

|

Смена круга для наружного шлифования |

- |

(+) |

+ |

|

Смена круга для внутреннего шлифования |

(+) |

+ |

+ |

|

Смена инструмента для правки |

- |

(+) |

+ |

|

Смена и идентификация оснастки: |

|||

|

для зажима изделий на станке |

- |

(+) |

+ |

|

для захвата изделий роботом |

- |

(+) |

+ |

|

для измерения изделия |

- |

(+) |

+ |

|

Контроль размеров обработанной поверхности: |

|||

|

по диаметру |

(+) |

+ |

+ |

|

по длине |

(+) |

+ |

+ |

|

Контроль наличия на станке и идентификация шлифовальных кругов |

_ |

(+) |

+ |

|

Контроль состояния инструмента |

+ |

+ |

+ |

|

Подналадка измерительных устройств |

(+) |

+ |

+ |

|

Подналадка комплекта оснастки для зажима изделий |

- |

(+) |

+ |

|

Загрузка-выгрузка накопителя: |

|||

|

изделий |

|||

|

инструмента |

- |

(+) |

+ |

|

оснастки: |

- |

(+) |

+ |

|

для зажима изделий на станке |

- |

(+) |

+ |

|

для захвата изделий роботом |

- |

(+) |

+ |

|

для измерения изделия |

- |

(+) |

+ |

|

Контроль геометрических параметров заготовки перед обработкой |

(+) |

(+) |

+ |

|

Контроль базирования заготовки перед обработкой |

(+) |

(+) |

+ |

|

Контроль зажима изделия перед обработкой |

(+) |

(+) |

+ |

Примечания:

1. Знак «+» означает автоматическое выполнение функций, знак «-» - ручное выполнение функций при условии соблюдения требований техники безопасности труда, знак «(+)» - автоматизированное выполнение функций (допускающее участие оператора).

2. Допускается автоматизированная загрузка-выгрузка изделий для 1-го и 2-го уровней автоматизации: при массе заготовки, превосходящей грузоподъемность пристаночных транспортно-загрузочных средств; при времени обработки, обеспечивающем заданный в технической документации период автономной (без участия оператора) работы ГПМ.

2. При установлении уровня автоматизации ГПМ учитывают требования табл. 3 ГОСТ 26228 в части закрепления изделий в рабочей зоне, блокировки и герметизации рабочей зоны, очистки рабочей зоны и приспособлений, удаления отходов из зоны обработки, смены управляющих программ, защиты от аварийных ситуаций.

3. Состав средств адаптации технологического процесса при работе указан в приложении 2.

ПРИЛОЖЕНИЕ 2

Справочное

ОСНОВНЫЕ ТРЕБОВАНИЯ К СТРУКТУРЕ И ФУНКЦИЯМ ГПМ, РАБОТАЮЩЕГО АВТОНОМНО И В СОСТАВЕ ГПС

1. ГПМ для шлифования деталей - тел вращения применяют для работы в автономном режиме и (или) в составе операционных и предметных ГПС.

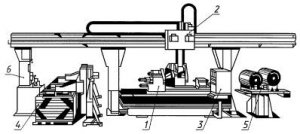

2. Пример компоновки ГПМ представлен на черт. 1. ГПМ включает, в общем случае, следующие составные части:

Пример компоновки ГПМ, работающего в автономном режиме

Черт. 1

1 - станок шлифовальный;

2 - промышленный робот или манипулятор для выполнения операций загрузки-выгрузки изделий, смены режущего инструмента, смены оснастки или ее элементов (например кулачков зажимного патрона) и манипуляций, связанных с выполнением других функций, таких как идентификация изделий, вызов управляющих программ, смена измерительного инструмента и т.п.;

3 - система управления функционированием ГПМ*;

4 - накопитель изделий и оснастки;

5 - накопитель инструмента;

6 - контрольно-диагностические средства;

7 - система удаления отходов (на черт. 1 не показана).

* Под системой управления функционированием ГПМ понимается совокупность аппаратных средств и программно-математического обеспечения, предназначенная для выполнения составными частями ГПМ заданного режима работы.

Примечания:

1. Накопители изделий, инструментов и оснастки могут быть совмещены.

2. Состав ГПМ уточняется при разработке конкретных технических условий.

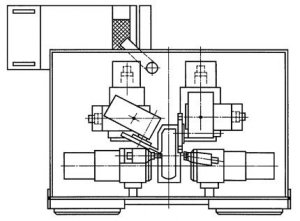

2.1. Примеры применяемых в ГПМ шлифовальных станков приведены на черт. 2 и 3.

Пример компоновки шлифовального станка общего назначения с ЧПУ для обработки деталей - тел вращения в условиях мелкосерийного производства

Черт. 2

Пример компоновки многобабочного станка с ЧПУ для обработки деталей - тел вращения в условиях крупносерийного производства

Черт. 3

2.2. Система обеспечения ГПМ инструментом должна удовлетворять требованиям пп. 2.2.1 - 2.2.4.

2.2.1. Емкость накопителя должна соответствовать разновидностям и количеству инструмента, необходимого для получения заданных форм обрабатываемых поверхностей изделий в период автономной работы ГПМ.

2.2.2. Применяемые абразивные и лезвийные инструменты должны иметь стандартные присоединительные размеры, соответствующие присоединительным размерам станка и средствам закрепления, и обеспечивать совместимость со средствами транспортирования и накопления.

2.2.3. При работе ГПМ в составе ГПС инструмент должен быть унифицирован для возможности применения на других станках шлифовальной группы.

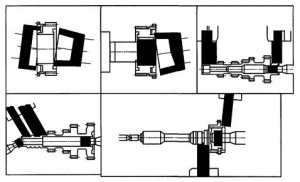

2.2.4. Технологические возможности многоцелевых станков, работающих в составе ГПМ, могут быть расширены путем применения различных схем базирования изделия с использованием различных наборов режущего и правящего инструмента и в сочетании с программно-математическим обеспечением систем управления (черт. 4).

Примеры одновременной многоинструментальной обработки на многоцелевом шлифовальном станке с ЧПУ

Черт. 4

2.3. При использовании ГПМ в составе ГПС система обеспечения заготовками должна удовлетворять требованиям пп. 2.3.1 - 2.3.3.

2.3.1. Накопители тары должны обеспечивать стыковку с автоматизированной транспортно-складской системой (АТСС) преимущественно без промежуточных устройств.

2.3.2. Применяемая тара (кассеты, поддоны и т.д.) должна быть унифицированной.

2.3.3. Высота загрузки транспортных средств - по ГОСТ 27779.

2.4. Система управления функционированием ГПМ должна удовлетворять требованиям по пп. 2.4.1 - 2.4.3.

2.4.1. Устройство ЧПУ (УЧПУ) или другая система, предназначенная для управления работой станка, должны быть совместимы с УЧПУ или другой системой, предназначенной для управления работой средств транспортирования и накопления изделий, инструмента, оснастки и др.

2.4.2. Система управления функционированием ГПМ в общем случае должна включать системы контроля и диагностики состояния станка, инструмента, процесса резания и др.

В состав средств контроля и диагностики в общем случае входят:

средства адаптации процесса обработки (по мощности, по усилию резания, по температуре, по колебаниям и т.д.);

широкодиапазонные приборы активного контроля:

наружного и внутреннего диаметра,

размера по длине выступов и впадин;

средства, контролирующие:

вращение шлифовального круга, изделия и правящего инструмента,

качество базирования и зажима изделия,

давление и расход в пневмо- и гидросистемах;

система идентификации изделий, инструмента, оснастки;

системы диагностики процесса обработки и состояния исполнительных блоков ГПМ.

2.4.3. Система управления функционированием ГПМ при работе в составе ГПС должна быть совместима с системами, обеспечивающими управление функционированием ГПС.

ПРИЛОЖЕНИЕ 3

Справочное

Перечень дополнительных показателей и требований к ГПМ для шлифования деталей - тел вращения, включаемых в техническую документацию на конкретные модели (кроме указанных в табл. 1 настоящего стандарта)

1. Несовмещенное время автоматической смены устанавливаемой заготовки, изделия, с, не более.

2. Несовмещенное время автоматической смены инструмента (например из револьверной головки, магазина инструментов), с, не более.

3. Наибольший диаметр заготовки, устанавливаемой на станке с помощью промышленного робота, мм.

4. Диапазон диаметров заготовок, обслуживаемых захватным устройством без переналадки вручную, мм.

5. Наибольшая длина заготовки, устанавливаемой на станок с помощью промышленного робота, мм.

6. Диапазон длин заготовок, обслуживаемых захватным устройством без переналадки вручную.

7. Наибольшая масса заготовки, устанавливаемой на станок с помощью промышленного робота, кг, не менее.

8. Количество управляемых осей координат, в том числе формообразующих.

9. Наибольшее количество одновременно управляемых осей координат.

10. Зона, обслуживаемая промышленным роботом или другим устройством, привязанная к рабочему пространству станка и вспомогательных устройств.

11. Количество позиций для деталей - представителей в пристаночном накопителе.

12. Требования к устройствам блокировки.

13. Размеры тары для заготовок и обрабатываемых изделий, мм.

14. Размеры тары для режущего и вспомогательного инструмента, мм.

15. Размеры тары для технологической оснастки, мм.

Примечания:

1. По требованию потребителя ГПМ комплектуют тарой по ГОСТ 14861, предпочтительно из ряда 600?400; 800?600; 1200?800 мм.

2. При разработке конкретного оборудования выбирают только присущие ему показатели и требования.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 05.08.88 № 2852

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 2323-76 |

2 |

|

ГОСТ 2324-77 |

2 |

|

ГОСТ 2424-83 |

2 |

|

ГОСТ 6636-69 |

2 |

|

ГОСТ 12595-85 |

2 |

|

ГОСТ 14861-91 |

Приложение 3 |

|

ГОСТ 23597-79 |

3 |

|

ГОСТ 24644-81 |

2 |

|

ГОСТ 25204-82 |

2 |

|

ГОСТ 25557-82 |

2 |

|

ГОСТ 26228-90 |

Приложение 1 |

|

ГОСТ 27779-88 |

Приложение 2 |

5. ИЗДАНИЕ (апрель 2001 г.) с Изменением № 1, утвержденным в апреле 1990 г. (ИУС 7-90)

СОДЕРЖАНИЕ

|

Приложение 1. Требования к автоматизации функций автономно работающих гпм.. 3 Приложение 2. Основные требования к структуре и функциям гпм, работающего автономно и в составе гпс.. 4 Приложение 3. Перечень дополнительных показателей и требований к гпм для шлифования деталей - тел вращения, включаемых в техническую документацию на конкретные модели. 7 |

;