ГОСТ 30027-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МОДУЛИ ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ

И СТАНКИ МНОГОЦЕЛЕВЫЕ

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЕ

НОРМЫ ТОЧНОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 «Станки»

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 4-93 от 21.10.93)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Республика Азербайджан |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Таджикистан |

Таджикгосстандарт |

|

Республика Туркменистан |

Главгосинспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 29.03.95 № 174 межгосударственный стандарт ГОСТ 30027-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1995 г.

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

1 область применения. 2 2 нормативные ссылки. 2 3 геометрическая точность станка. 2 4 точность образца-изделия. 13 Приложение а. Основные компоновки станков: 18 Приложение б. Рекомендации по номенклатуре проверок норм точности основных компоновок станков. 22 Приложение в. Проверка точности отработки круговой траектории. 22 Приложение г. Порядок пересчета допусков в зависимости от размеров для проверки точности отработки круговой траектории. 24 |

ГОСТ 30027-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МОДУЛИ ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ И СТАНКИ МНОГОЦЕЛЕВЫЕ

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЕ

НОРМЫ ТОЧНОСТИ

Drilling-milling-boring flexible manufacturing modules and machine centres.

Standards of accuracy

Дата введения 1995-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на гибкие производственные модули (ГПМ) и многоцелевые сверлильно-фрезерно-расточные станки по ГОСТ 27491 классов точности П, А и С.

Требования стандарта являются обязательными, за исключением приложений А, Б, В и Г.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.2-83 Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия

ГОСТ 25889.3-83 Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Методы проверки постоянства диаметров образца-изделия

ГОСТ 27218-87 Гибкие производственные модули и многоцелевые станки. Столы-спутники для крепления обрабатываемой заготовки. Основные и присоединительные размеры

ГОСТ 27491-87 Модули гибкие производственные и станки многоцелевые сверлильно-фрезерно-расточные. Основные параметры и размеры

ГОСТ 27843-88 Станки металлорежущие. Методы проверки точности позиционирования

3 Геометрическая точность станка

3.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

3.2 Схемы и способы измерений геометрических параметров - по ГОСТ 22267, ГОСТ 27843 и настоящему стандарту.

3.3 Подвижные рабочие органы, не перемещаемые при проведении проверок, устанавливают в среднее положение и при наличии зажимов закрепляют.

3.4 При наличии на станке нескольких рабочих органов одинакового функционального назначения (шпинделей, столов и т.п.) соответствующие проверки выполняют на каждом из этих рабочих органов.

3.5. Допуски при проверках точности станков не должны превышать значений, указанных в 3.7 - 3.24; 4.6 - 4.13.

Для станков класса точности С допуски уменьшают в 1,6 раза по сравнению с допусками класса точности А.

Допуски по 3.13; 3.14; 3.15; 3.16; 3.17 и 3.24 для столов-спутников станков класса точности С не нормируются и устанавливаются по согласованию с заказчиком.

При пересчетах значения допусков следует округлять до ближайшего значения по ряду Ra 10.

3.6 Номенклатура проверок точности может быть изменена при заказе по согласованию потребителя с изготовителем и установлена исходя из проверок, приведенных в настоящем стандарте, в зависимости от технологического назначения, компоновки и уровня автоматизации с учетом интересующих потребителя свойств станка.

Основные компоновки станков и рекомендации по номенклатуре проверок для них приведены в приложении А и Б.

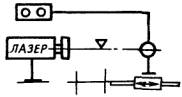

В качестве предварительной оценки точности станка допускается проводить проверку точности отработки круговой траектории (приложение В).

3.7. Нормы точности на изготовление столов-спутников - по ГОСТ 27218.

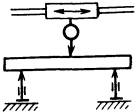

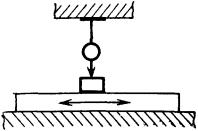

3.8 Плоскостность рабочей поверхности стола

|

|

|

|

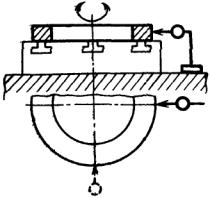

Рисунок 1 |

Рисунок 2 |

|

|

|

|

Рисунок 3 |

Рисунок 4 |

Рисунок 5

Рисунок 6

Таблица 1

|

Длина измерения, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

25 |

12 |

|

» 1250 » 2000 |

30 |

16 |

|

» 2600 » 3200 |

40 |

20 |

|

» 3200 » 5000 |

50 |

- |

|

» 5000 » 8000 |

60 |

- |

|

» 8000 » 12600 |

80 |

|

Примечания

1 Местный допуск на длине 500 мм (для длин измерения свыше 800 мм) для станков классов точности П - 20 мкм, А - 10 мкм.

2 Для неподвижных столов-плит допуск увеличивают в 1,25 раза.

3 Для столов с отношением L:B менее 4 выпуклость не допускается.

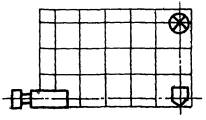

Измерение - по ГОСТ 22267, разд. 4, методы 3, 6, 8, 9 или 12 (рисунки 1, 2, 3, 4, или 5).

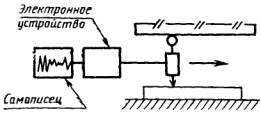

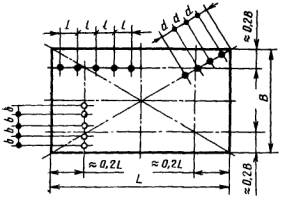

Расположение продольных, поперечных и диагональных сечений, в которых проводят измерения, а также точек измерения в этих сечениях показаны на рисунке 6.

Количество контролируемых сечений должно быть: не менее трех продольных и трех поперечных, два диагональных. Для столов с соотношением L:B более 2 допускается проводить измерения только в продольных и поперечных сечениях.

В каждом сечении длина измерения должна быть не менее 0,9 от длины сечения и расположена симметрично в пределах длины сечения.

Длина интервала между соседними точками измерения не должна превышать 0,2 соответствующей длины измерения для станков класса точности П и 0,1 соответствующей длины измерения для станков классов точности А, но не более 1000 мм в продольном и 500 мм в поперечном сечениях.

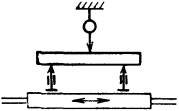

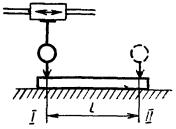

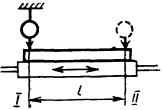

3.9 Прямолинейность траектории перемещения рабочего органа по осям координат

|

|

|

|

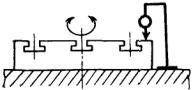

Рисунок 7 |

Рисунок 8 |

|

|

|

|

Рисунок 9 |

Рисунок 10 |

Рисунок 11

Таблица 2

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

10 |

5 |

|

Св. 500 » 800 |

12 |

6 |

|

» 800 » 1250 |

16 |

8 |

|

» 1250 » 2000 |

20 |

10 |

|

» 2500 » 3200 |

26 |

12 |

|

» 3200 » 5000 |

30 |

- |

|

» 5000 » 8000 |

40 |

- |

|

» 8000 » 12500 |

50 |

- |

Примечания

1 Местный допуск на длине 300 мм для станков классов точности П - 5 мкм, А - 4 мкм.

2 Для подвижных порталов и поперечин, а также шпиндельных бабок и выдвижных шпинделей шпиндельных бабок, перемещающихся по подвижным порталам и поперечинам, допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, раздел 3, методы 1а, 1б, 3, 5 или 6 (рисунки 7, 8, 9, 10 или 11).

Рабочий орган перемещают на всю длину рабочего перемещения.

Проверку проводят в двух взаимно перпендикулярных плоскостях, параллельных направлению перемещения рабочего органа: при горизонтальном перемещении - в горизонтальной и вертикальной плоскостях, при вертикальном перемещении - в двух вертикальных плоскостях.

Длина интервала между соседними точками измерения не должна превышать 0,1 соответствующей длины перемещения, но не более 1000 мм.

Для станков с горизонтальным выдвижным шпинделем при измерении прямолинейности в вертикальной плоскости длину перемещения шпинделя принимают равной пяти его диаметрам, (но не более 800 мм) и отсчитывают его от начального рабочего положения.

Линия измерения должна быть по возможности близко расположена к линии симметрии стола.

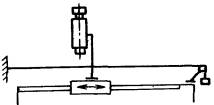

3.10 Постоянство углового положения рабочего органа при его перемещении по линейным осям координат:

а) в двух взаимно-перпендикулярных плоскостях, параллельных направлению его перемещения;

б) в плоскости, перпендикулярной направлению его перемещения

Рисунок 12

|

|

|

|

Рисунок 13 |

Рисунок 14 |

|

|

|

|

Рисунок 15 |

Рисунок 16 |

Таблица 3

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мм/1000 мм (угл. с.) для станков классов точности |

|

|

П |

А |

|

|

До 500 |

||

|

Св. 500 » 800 |

||

|

» 800 » 1250 |

||

|

» 1250 |

||

Примечания

1. Местный допуск на длине 500 мм для станков классов точности П - 0,020 мм/1000 мм, А - 0,012 мм/1000 мм.

2. Для станков с отношением перемещений Х:Y не более 1,6 допуск устанавливают по наибольшему из указанных перемещений.

3. Для подвижных порталов и поперечин, а также шпиндельных бабок перемещающихся по подвижным порталам и поперечинам, допуск увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, раздел 13, методы 1, 4 или 5 (рисунки 12, 13, 14 или 15).

Если при перемещении проверяемого рабочего органа положение станка в вертикальной плоскости изменяется, то измерения по схемам 12 и 13 проводят по дифференциальной схеме по ГОСТ 22267, раздел 13, метод 2.

Проверку 1.9а проводят при горизонтальном перемещении рабочего органа - в горизонтальной и вертикальной плоскостях, при вертикальном перемещении рабочего органа - в двух вертикальных взаимно-перпендикулярных плоскостях; проверку 1.9б проводят при горизонтальном перемещении рабочего органа - в вертикальной плоскости, при вертикальном перемещении рабочего органа - в горизонтальной плоскости.

Уровень устанавливают на проверяемом рабочем органе посередине.

Рабочий орган перемещают на всю длину рабочего перемещения. Длина интервала между соседними точками измерения не должна превышать 0,1 соответствующей длины перемещения, но быть не более 1000 мм.

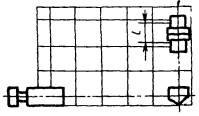

Проверку по 1.9б проводят с помощью поверочной линейки, двух цилиндрических угольников и прибора для измерения длин (рисунок 16).

Прибор 3 для измерения длин закрепляют на подвижном контролируемом рабочем органе (например шпиндельной бабке) на коленчатой оправке, установленной с возможностью вращения на 180°.

Поверочную линейку 4 устанавливают на неподвижном рабочем органе (например на столе) так, чтобы ее поверхность была перпендикулярна направлению вертикального перемещения контролируемого рабочего органа.

На поверочную линейку устанавливают два цилиндрических угольника 1 и 2 так, чтобы их образующие, которых касается измерительный наконечник измерительного прибора, находились в плоскости приблизительно перпендикулярно оси вращения коленчатой оправки.

Определяют показания измерительного прибора при касании угольников 1 и 2 (Р1 и Р2) в сечении по возможности близком к началу или концу рабочего перемещения (

и

и

, где i = 1, 2, 3 и т.д.).

, где i = 1, 2, 3 и т.д.).

Затем рабочий орган перемещают в другие положения по высоте угольника на заданные интервалы и повторяют измерения.

Для каждой высоты измерения вычисляют разницу между обоими измерениями относительно угольников 1 и 2.

Отклонения от постоянства углового положения равно

Длина измерения l (расстояние между крайними точками измерения) должна быть не менее 0,9 от длины рабочего перемещения.

Длина интервала между соседними точками измерения не должна превышать 0,1 соответствующей длины перемещения.

Допускается проводить проверку с помощью одного специального широкого угольника.

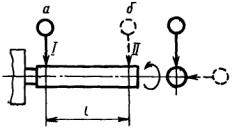

3.11 Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии l

Рисунок 17

Таблица 4

|

Конец шпинделя по ГОСТ 24644 с конусом 7.24 |

Длина измерения l, мм |

Номер позиции |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|||

|

30, 40 |

- |

а |

6 |

4 |

|

150 |

б |

12 |

8 |

|

|

40*; 45; 50; 60 |

- |

а |

10 |

6 |

|

300 |

б |

20 |

12 |

|

|

|

Для выдвижных шпинделей допуск увеличивают в 1,25 раза |

|||

* Для шпинделя с конусом 40 во 2-й строке допуск только на расстоянии 300 мм от торца, а допуск у торца сохраняется принятым в 1-й строке.

Измерения - по ГОСТ 22267, раздел 15, метод 2 (рисунок 17).

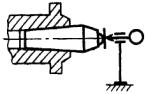

3.12 Осевое биение шпинделя

Рисунок 18

Таблица 5

|

Конец шпинделя по ГОСТ 24644 с конусом 7:24 |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

30; 40 |

5 |

3 |

|

45; 50; 60 |

10 |

6 |

|

Для выдвижных шпинделей допуск увеличивают в 1,25 раза |

||

Измерение - по ГОСТ 22267, раздел 17, метод 1 (рисунок 18).

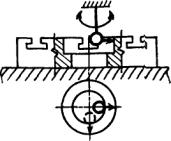

3.13 Радиальное биение поверхности центрирующего отверстия поворотного стола (стола-спутника)

Рисунок 19

Таблица 6

|

Ширина (диаметр) стола, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

26 |

12 |

|

» 1250 » 2000 |

30 |

- |

|

Для столов-спутников допуск увеличивают в 1,25 раза |

||

Измерение - по ГОСТ 22267, раздел 15, метод 1 (рисунок 19). Для столов с механической фиксацией дискретных угловых положений с помощью плоскозубчатых колес измерения проводят через каждые 30°.

3.14 Радиальное биение оси вращения поворотного стола (стола-спутника)

Рисунок 20

Таблица 7

|

Ширина стола, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

12 |

6 |

|

Св. 500 » 800 |

16 |

8 |

|

» 800 » 1250 |

20 |

10 |

|

» 1250 » 2000 |

25 |

- |

Измерение - по ГОСТ 22267, раздел 16, метод 1 (рисунок 20).

Для столов (столов-спутников) с дискретным делением с помощью плоскозубых колес измерения проводят через каждые 30°.

Образцовую деталь (поверочное кольцо) устанавливают на стол или стол-спутник станка.

3.15 Торцовое биение рабочей поверхности поворотного стола (стола-спутника)

Рисунок 21

Таблица 8

|

Ширина (диаметр) стола, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

25 |

10 |

|

» 1250 » 2000 |

30 |

- |

|

Для столов-спутников допуск увеличивают в 1,25 раза |

||

Измерение - по ГОСТ 22267, раздел 18, метод 1 (рисунок 21).

Измерительный наконечник прибора для измерения длин устанавливают на расстоянии не менее 0,4 ширины (диаметра) стола от его оси поворота.

Для столов с механической фиксацией дискретных угловых положений с помощью плоскозубчатых колес измерения проводят через каждые 30°.

Допускается для столов (столов-спутников) с шабреной рабочей поверхностью при измерениях располагать между проверяемой поверхностью и измерительным наконечником показывающего прибора образцовую деталь (плоскопараллельное кольцо).

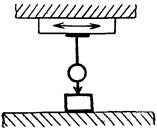

3.16 Параллельность рабочей поверхности стола (стола-спутника) траектории перемещения стола и других рабочих органов

|

|

|

|

Рисунок 22 |

Рисунок 23 |

|

|

|

|

Рисунок 24 |

Рисунок 25 |

Таблица 9

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

А |

|

|

До 500 |

16 |

8 |

|

Св. 500 » 800 |

20 |

10 |

|

» 800 » 1250 |

25 |

12 |

|

» 1250 » 2000 |

30 |

16 |

|

» 2500 » 3200 |

||