ГОСТ 659-89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ЗУБОФРЕЗЕРНЫЕ ВЕРТИКАЛЬНЫЕ

ДЛЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ.

НОРМЫ ТОЧНОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ЗУБОФРЕЗЕРНЫЕ ВЕРТИКАЛЬНЫЕ Основные параметры и размеры. Нормы точности Cylindrical gear hobbers with vertical work axis. |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт распространяется на вертикальные зубофрезерные станки общего назначения классов точности Н, П, В, А и С (в том числе на станки вспомогательного производства), работающие червячной фрезой по ГОСТ 9324, предназначенные для обработки прямозубых и косозубых цилиндрических колес внешнего зацепления с наибольшим диаметром до 12500 мм и изготавливаемые для нужд народного хозяйства и экспорта.

Стандарт не распространяется на специальные и специализированные станки.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

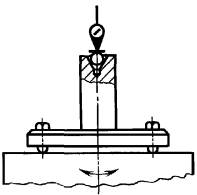

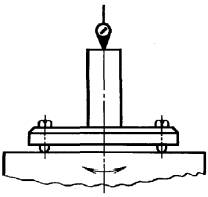

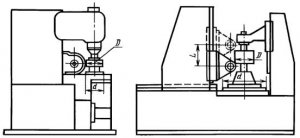

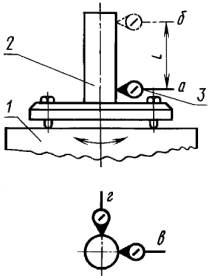

1.1. Основные параметры и размеры станков должны соответствовать указанным на черт. 1 и в табл. 1

D - наибольший диаметр обрабатываемого колеса (прямозубого),

L - наибольшая длина вертикального перемещения инструментального суппорта (стола),

d - диаметр стола или фланца шпинделя изделия

Черт. 1

Примечание. Чертеж не определяет конструкцию станка.

Таблица 1

Размеры, мм

|

D |

L, не менее |

mнб*, не менее |

b*, не менее |

d, не менее |

Конус инструментального шпинделя |

Наибольший диаметр устанавливаемых червячных фрез, не менее** |

||

|

по ГОСТ 25557 |

по ГОСТ 15945 |

|||||||

|

125 |

125 |

1,5 |

±45° |

100 |

Конус Морзе |

3 |

25 |

80 |

|

2,5 |

100 |

|||||||

|

200 |

160 |

2,5 |

180 |

4 |

30 |

100 |

||

|

4,0 |

125 |

|||||||

|

320 |

6,0 |

250 |

5 |

40 |

160 |

|||

|

500 |

320 |

8,0 |

400 |

180 |

||||

|

800 |

400 |

10,0 |

630 |

200 |

||||

|

1250 |

630 |

12,0 |

1000 |

6 |

225 |

|||

|

2000 |

900 |

20,0 |

1600 |

- |

300 |

|||

|

3150 |

Метрический конус |

80 |

|

|||||

|

1200 |

32,0 |

2500 |

||||||

|

5000 |

||||||||

|

1600 |

40,0 |

4000 |

340 |

|||||

|

8000 |

±30° |

|||||||

|

2200 |

7100 |

|||||||

|

12500 |

±15° |

|||||||

*mнб - наибольший модуль обрабатываемого колеса по ГОСТ 9563; b - наибольший угол наклона линии зуба обрабатываемого колеса на станках с механизмом дифференциала.

** Для нового проектирования

Примечание. При проектировании станков с ЧПУ числовые значения главного параметра (наибольшего диаметра D обрабатываемого прямозубого колеса) следует выбирать из табл. 1

(Измененная редакция, Изм. № 1).

1.2. Размеры D и L приведены для горизонтального положения инструментального суппорта и наибольшего расстояния между осью стола (шпинделя изделия) и осью инструментального шпинделя.

1.3. Диаметр стола или фланца шпинделя изделия следует принимать по ряду Ra 20 ГОСТ 6636.

1.4. По согласованию с потребителем станки могут изготавливаться с наибольшим диаметром обрабатываемого колеса 80, 160, 250, 400, 630, 1000, 1600, 2500, 6300 мм.

2. ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в настоящем стандарте, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности в соответствии с ГОСТ 8.

2.2. Геометрические нормы точности станков классов точности Н, П, В и А не должны превышать значений, указанных в пп. 2.2.1 - 2.2.12.

Для станков класса точности С номенклатура показателей точности с допусками, ужесточенными в соответствии с п. 1.9 ГОСТ 8 по сравнению с допусками станков класса точности А, устанавливается по согласованию между изготовителем и потребителем.

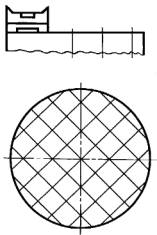

2.2.1. Плоскостность рабочей поверхности стола (шпинделя изделия)

Таблица 2

|

Длина измерения, мм |

Допуск, мкм для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

12 |

8 |

5 |

3 |

|

Св. 125 » 200 |

16 |

10 |

6 |

4 |

|

» 200 » 320 |

20 |

12 |

8 |

5 |

|

» 320 » 500 |

25 |

16 |

10 |

6 |

|

» 500 » 800 |

30 |

20 |

12 |

8 |

|

» 800 » 1250 |

40 |

25 |

16 |

10 |

|

» 1250 » 2000 |

50 |

30 |

20 |

12 |

|

» 2000 » 3150 |

65 |

40 |

25 |

16 |

|

» 3150 » 5000 |

80 |

50 |

30 |

20 |

|

» 5000 » 8000 |

100 |

- |

- |

- |

|

|

Выпуклость не допускается |

|||

Черт. 2

Измерения - по ГОСТ 22267, разд. 4, метод 6, (черт. 2), не менее чем в 8 сечениях, включая два диаметральных. В случае, если отверстие в столе (шпинделе изделия) больше чем 0,15d, то измерения в диаметральных сечениях не производятся.

2.2.2. Постоянство положения оси вращения стола (шпинделя изделия):

а) у рабочей поверхности стола (шпинделя изделия);

б) на расстоянии l

Таблица 3

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер пункта |

l, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|||

|

До 125 |

2.2.2.а 2.2.2.б |

- 150 |

4 6 |

2,5 4 |

1,6 2,5 |

1,0 1,2 |

|

Св. 125 » 200 |

2.2.2.а 2.2.2.б |

- 200 |

5 8 |

3 5 |

2 3 |

1,2 2 |

|

» 200 » 320 |

2.2.2.а 2.2.2.б |

- 200 |

6 10 |

4 6 |

2,5 4 |

1,6 2,5 |

|

» 320 » 500 |

2.2.2.а 2.2.2.б |

- 300 |

8 12 |

5 8 |

3 5 |

2 3 |

|

» 500 » 800 |

2.2.2.а 2.2.2.б |

- 300 |

10 16 |

6 10 |

4 6 |

2,5 4 |

|

» 800 » 1250 |

2.2.2.а 2.2.2.б |

- 500 |

12 25 |

8 16 |

5 10 |

3 6 |

|

» 1250» 2000 |

2.2.2.а 2.2.2.б |

- 500 |

16 30 |

10 20 |

6 12 |

4 8 |

|

» 2000 » 3150 |

2.2.2.а 2.2.2.б |

- 1000 |

20 50 |

12 30 |

8 20 |

5 12 |

|

» 3150 » 5000 |

2.2.2.а 2.2.2.б |

- 1000 |

25 65 |

16 40 |

10 25 |

6 16 |

|

» 5000 » 12500 |

2.2.2.а 2.2.2.б |

- 1000 |

30 80 |

- - |

- - |

- - |

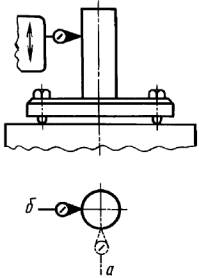

Черт. 3

На столе 1 (черт. 3) станка устанавливают регулируемую контрольную оправку 2 с цилиндрической рабочей частью с плоским торцом или гнездом для шарика. Оправку центрируют относительно оси вращения так, чтобы смещение оси оправки составляло примерно трех-, четырехкратную величину допуска на проверку. Измерительные приборы 3 укрепляют на неподвижной части станка так, чтобы измерительные наконечники касались рабочей части оправки и были направлены перпендикулярно к оси вращения стола.

Измерения проводят одновременно двумя измерительными приборами в положениях в и г (под углом 90°) в плоскостях а и б, при прерывистом или непрерывном вращении стола. Замеры проводят не менее чем в восьми угловых положениях стола (через 45°) в течение не менее трех его оборотов. Из замеренных значений для каждого углового положения стола вычисляют среднее арифметическое значение (отдельно для положений в и г). Вычисленные средние значения стола откладывают на прямоугольных осях координат: для измерительного прибора в положении в - на оси X, для измерительного прибора в положении г - на оси Y. Из полученных точек проводят прямые, параллельные осям координат, а их точки пересечения последовательно соединяют прямыми. Вокруг полученного многоугольника проводят описанную окружность с минимально возможным радиусом и концентричную ей (из того же центра) вписанную окружность максимально возможного радиуса. Отклонение от постоянства оси вращения стола в каждой плоскости (а и б) равно разности радиусов описанной и вписанной окружностей.

Пример определения отклонения от постоянства положения оси вращения стола приведен в справочном приложении.

2.2.3. Осевое биение стола (шпинделя изделия)

|

|

|

|

Черт. 4 |

Черт. 5 |

Таблица 4

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

|

|

До 125 |

3 |

2 |

1 |

|

Св. 125 » 200 |

4 |

2,5 |

1,6 |

|

» 200 » 320 |

5 |

3 |

2 |

|

» 320 » 500 |

6 |

4 |

2,5 |

|

» 500 » 800 |

8 |

5 |

3 |

|

» 800 » 1250 |

10 |

6 |

4 |

|

» 1250 » 2000 |

12 |

8 |

5 |

|

» 2000 » 3150 |

16 |

10 |

6 |

|

» 3150 » 5000 |

20 |

12 |

8 |

Измерения - по ГОСТ 22267, разд. 17, метод 1, (черт. 4 и 5).

Для проведения измерений используют ту же оправку (или устанавливают такую же), что и в пункте 2.2.2. Оправку центрируют относительно оси вращения стола так, чтобы показания прибора для измерения длин в нижнем положении (у поверхности стола) и в верхнем положении (на расстоянии l (см. табл. 3) для соответствующего типоразмера станка) были минимальными.

2.2.4. Параллельность траектории вертикального перемещения инструментального шпинделя или стола (шпинделя изделия) оси вращения стола (шпинделя изделия);

а) в плоскости, перпендикулярной к направлению перемещения стола (стойки) и проходящей через ось вращения стола (шпинделя изделия);

б) в плоскости, параллельной перемещению стола (стойки) и проходящей через ось вращения стола (шпинделя изделия)

Таблица 5

|

Длина перемещения, мм |

Номер пункта |

Допуск, мкм для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

До 160 |

2.2.4.а 2.2.4.б |

12 16 |

8 10 |

5 6 |

3 4 |

|

Св. 160 » 250 |

2.2.4.а 2.2.4.б |

16 20 |

10 12 |

6 8 |

4 5 |

|

» 250 » 400 |

2.2.4.а 2.2.4.б |

20 25 |

12 16 |

8 10 |

5 6 |

|

» 400 » 630 |

2.2.4.а 2.2.4.б |

25 30 |

16 20 |

10 12 |

6 8 |

|

» 630 » 1000 |

2.2.4.а 2.2.4.б |

30 40 |

20 25 |

12 16 |

8 10 |

Черт. 6

Измерения - по ГОСТ 22267, разд. 6, метод 3а или 3б (черт. 6).

Для проведения измерения используют ту же оправку (или устанавливают такую же), что и в пп. 2.2.2 и 2.2.3. Оправку центрируют относительно оси вращения стола, как указано в п. 2.2.3. Проверку проводят после фиксирования стола (шпинделя изделия) или стойки на направляющих станины.

Проверку проводят:

для станков классов точности Н и П без поворота оправки на 180°,

для станков классов точности В и А с поворотом стола вместе с оправкой на 180°.

Измерения проводят поочередно в крайних и среднем положениях инструментального суппорта или стола (шпинделя изделия). Длина перемещения должна соответствовать наибольшей ширине нарезаемого венца, но не более величины / (см. табл. 3) для соответствующего типоразмера станка. Значение длины перемещения должно быть указано в технической документации на конкретную модель станка.

Для станков с наибольшим диаметром обрабатываемого колеса свыше 1250 мм положение стола или стойки на направляющих должно быть указано в технической документации на конкретную модель станка.

2.2.5. Торцовое биение рабочей поверхности стола (шпинделя изделия)

Таблица 6

|

Наибольший диаметр обрабатываемого колеса мм |

Допуск, мкм для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

6 |

4 |

3 |

2,5 |

|

Св. 125 » 200 |

8 |

5 |

4 |

3 |

|

» 200 » 320 |

10 |

6 |

5 |

4 |

|

» 320 » 500 |

12 |

8 |

6 |

5 |

|

» 500 » 800 |

16 |

10 |

8 |

6 |

|

» 800 » 1250 |

20 |

12 |

10 |

8 |

|

» 1250 » 2000 |

25 |

16 |

12 |

10 |

|

» 2000 » 3150 |

||||