ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАНКИ ЗУБОРЕЗНЫЕ

ДЛЯ КОНИЧЕСКИХ КОЛЕС

С ПРЯМЫМИ ЗУБЬЯМИ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 9153-83

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

В.М. Денисов, В.С. Мурахтанов, Г.В. Левашов, А.И. Светличный, Б.Л. Хижняк, Н.Ф. Хлебалин, В.Я. Черневич

ВНЕСЕН Министерством станкостроительном и инструментальной промышленности

Зам. министра Н.А. Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 декабря 1983 г. № 6347

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ЗУБОРЕЗНЫЕ ДЛЯ КОНИЧЕСКИХ Нормы точности и жесткости Straight bevel gear generators. |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 20 декабря 1983 г. № 5 6347 срок действия установлен с 01.07.85 до 01.07.90

в части п. 1.7 срок введения с 01.07.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на зуборезные (зубострогальные и зубофрезерные) станки общего назначения классов точности Н, П, В и А для конических колес с прямыми зубьями работающие методом обката, изготовляемые для нужд народного хозяйства и экспорта.

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

1.1. Общие требования к испытаниям станков на точность по ГОСТ 8-82.

1.2. Нормы точности станков классов точности Н, П, В и А не должны превышать значений, указанных в пп 1.3 - 1.16.

1.3. Точность базирующей конической поверхности шпинделя бабки изделия:

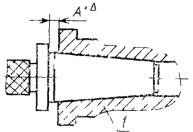

1) Зазор А+D между торцом фланца калибра и торцом шпинделя;

2) прилегание конуса калибра по краске

Черт. 1

Таблица 1

|

Конец шпинделя бабки изделия по ГОСТ 17547-80 |

Номер пункта |

Допуск D на зазор в мкм; прилегание в %, не менее для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

4 |

1.3.1 |

- |

55 |

5 |

-55 |

|

1.3.2 |

- |

65 |

80 |

85 |

|

|

6 |

1.3.1 |

- |

+75 |

+75 |

+75 |

|

1.3.2 |

- |

65 |

80 |

85 |

|

|

80 |

1.3.1 |

- |

+80 |

+80 |

+80 |

|

1.3.2 |

- |

65 |

80 |

85 |

|

|

100 - 200 |

1.3.1 |

+100 |

+100 |

+100 |

+100 |

|

1.3.2 |

50 |

65 |

80 |

85 |

|

Примечания:

1. Разрывы окрашенных мест по окружности допускаются не более 20 % ее длины. Длины неокрашенных мест вдоль образующих не более 5 мм.

2. Наличие неокрашенных мест на длине конуса 10 мм от переднего торца не допускается.

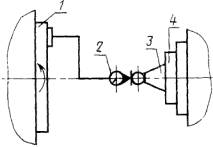

В отверстие шпинделя 1 бабки изделия вводят специальный калибр 2 с определенным маркированным значением зазора А при наибольшем допустимом значении диаметра конуса шпинделя. Измеряют фактический зазор между торцом фланца калибра и торцом шпинделя.

Затем калибр вынимают и всю его контрольную поверхность покрывают слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848-75. Вновь вводят калибр в отверстие шпинделя, поворачивают его в обе стороны на угол 90° и вынимают. Визуально оценивают площадь прилегания калибра.

Отклонения определяют:

1) как разность между фактическим размером А и его значением, указанным на калибре,

2) как отношение площади поверхности прилегания к площади рабочей поверхности калибра.

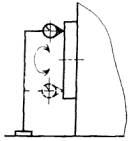

1.4. Торцовое биение шпинделя бабки изделия

Черт. 2

Таблица 2

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 200 |

- |

4 |

3 |

2,5 |

|

Св. 200 » 500 |

- |

5 |

3 |

3 |

|

» 500 » 800 |

- |

6 |

4 |

- |

|

» 800 » 1600 |

12 |

8 |

5 |

- |

Измерения - по ГОСТ 22267-76, разд. 18, метод 1 (черт. 2).

Измерительный наконечник показывающего измерительного прибора* должен отстоять от оси вращения шпинделя бабки изделия на расстоянии не менее 0,45 диаметра его торцовой поверхности.

___________

* Далее в тексте стандарта - измерительный прибор.

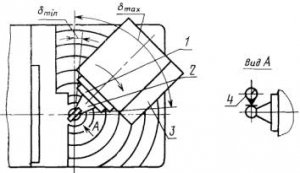

1.5. Постоянство положения оси шпинделя бабки изделия по высоте при повороте бабки изделия (для станков, имеющих ось поворота бабки изделия, проходящую через вершину делительного конуса обрабатываемого колеса).

Черт. 3

Таблица 3

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 200 |

- |

16 |

10 |

8 |

|

Св. 200 » 320 |

- |

20 |

12 |

10 |

|

» 220 » 500 |

- |

25 |

16 |

12 |

|

» 500 » 800 |

- |

30 |

20 |

- |

|

» 800 » 1600 |

65 |

40 |

25 |

- |

В отверстие шпинделя 1 (черт. 3) бабки изделия 3 плотно вставляют контрольную оправку 2 с шариком. Бабку изделия по шкале и нониусу осевой установки устанавливают на маркированный на оправке размер от центра шарика до торца шпинделя бабки изделия, а по шкале угловой установки на наименьший угол ?min.

Измерительный прибор 4 закрепляют неподвижно так, чтобы его наконечник касался шарика оправки в наивысшей точке по диаметральному сечению в плоскости, перпендикулярной плоскости поворота бабки изделия.

Бабку изделия поворачивают по круговым направляющим на угол от ?min до ?max и записывают показания измерительного прибора в крайних и среднем фиксированных положениях бабки изделия при затянутых винтах.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

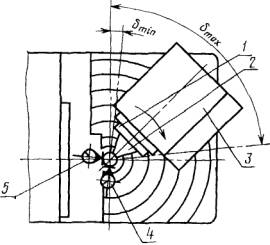

1.6. Пересечение оси поворота бабки изделия с осью шпинделя бабки изделия (для станков, имеющих ось поворота бабки изделия, проходящую через вершину делительного конуса обрабатываемого колеса)

Черт. 4

Таблица 4

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 200 |

- |

16 |

10 |

8 |

|

Св. 200 » 320 |

- |

20 |

12 |

10 |

|

» 320 » 500 |

- |

25 |

10 |

12 |

|

» 500 » 800 |

- |

30 |

20 |

- |

|

» 830 » 1600 |

65 |

40 |

25 |

- |

Установка рабочих органон станка и оправки 2 (черт. 4) аналогична установке при проверке по п. 1.5. Бабку изделия устанавливают на наименьший угол поворота ?min. Измерительные приборы 4 и 5 устанавливают так, чтобы их измерительные наконечники касались шарика оправки, при этом направление измерения прибором 4 должно совпадать с осью шпинделя бабки изделия, а прибором 5 должно быть перпендикулярно оси шпинделя и оси поворота бабки изделия.

Бабку изделия поворачивают на угол от ?min до ?max с предварительной выборкой зазоров. Перемещают бабку изделия в осевом направлении, добиваясь наименьших показаний измерительных приборов и записывают их показания в крайних и среднем фиксированных угловых положениях бабки изделия при затянутых винтах.

Отклонение равно наибольшей алгебраической разности показаний каждого измерительного прибора при различных угловых установках бабки изделия.

1.7. Осевое биение люльки

Черт. 5

Таблица 5

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

16 (16) |

10 (10) |

8 (8) |

|

Св. 125 » 200 |

- (30) |

16 (20) |

10 (12) |

8 (10) |

|

» 200 » 500 |

- (40) |

16 (25) |

10 (16) |

8 (-) |

|

» 500 » 800 |

- (50) |

25 (30) |

16 (20) |

- |

|

» 800 » 1600 |

65 (65) |

32 (40) |

20 (-) |

- |

Примечание. Допуски, указанные в скобках, действительны до 1 июля 1987 г.

В отверстие шпинделя 4 (черт. 5) бабки изделия плотно вставляют контрольную оправку 3 с шариком.

Бабку изделия устанавливают так, чтобы ось вращения люльки пересекала центр шарика оправки. Измерительный прибор 2 укрепляют на торце люльки 1 так, чтобы его плоский измерительный наконечник касался шарика оправки. Направление измерения должно совпадать с осью люльки.

Измерения производят при медленном повороте люльки в направлении рабочего хода на угол около 50°.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

1.8. Радиальное биение конического отверстия шпинделя бабки изделия:

1) у торца;

2) на расстоянии L

Черт. 6

Таблица 6

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|||

|

До 125 |

1.8.1 |

- |

- |

5 |

3 |

2 |

|

1.8.2 |

75 |

- |

6 |

4 |

2,5 |

|

|

Св. 125 до 200 |

1.8.1 |

- |

- |

5 |

3 |

2 |

|

1.8.2 |

150 |

- |

8 |

5 |

3 |

|

|

Св. 200 до 500 |

1.8.1 |

- |

- |

6 |

4 |

3 |

|

1.8.2 |

150 |

- |

8 |

5 |

4 |

|

|

Св. 500 до 800 |

1.8.1 |

- |

- |

8 |

5 |

- |

|

1.8.2 |

150 |

- |

12 |

8 |

- |

|

|

Св. 800 до 1600 |

1.8.1 |

- |

16 |

10 |

6 |

- |

|

1.8.2 |

150 |

25 |

16 |

10 |

- |

|

Измерения - по ГОСТ 22267-76, разд. 15, метод 2 (черт. 6).

1.9. Параллельность направления перемещения бабки изделия или гильзы шпинделя к оси шпинделя в плоскостях, проходящих через ось поворота бабки изделия и перпендикулярно ей

Черт. 7

Таблица 7

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

L, мм |

Допуск, мкм, станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

До 125 |

75 |

- |

12 |

8 |

6 |

|

Св. 125 » 200 |

150 |

- |

16 |

10 |

8 |

|

» 200 » 500 |

200 |

- |

20 |

12 |

10 |

|

» 500 » 800 |

300 |

- |

25 |

16 |

- |

|

» 800 » 1600 |

500 |

50 |

30 |

20 |

- |

Измерения - по ГОСТ 22267-76, разд. 6, метод 3б (черт. 7).

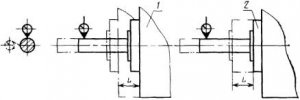

Бабку изделия 1 (черт. 7) или гильзу шпинделя 2 перемещают на наибольшую длину хода, по не более величины L, указанной в табл. 7.

Измерения проводят в начале и конце перемещения, при затянутых винтах крепления.

1.10. Точность базирующей наружной конической поверхности инструментальных шпинделей (для зубофрезерных станков):

1) зазор А+D между торцом фланца калибра и торцом шпинделя;

2) прилегание конуса калибра по краске

Черт. 8

Таблица 8

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

Допуск D на зазор в мкм; прилегание в % не менее, для станков классов точности |

|

|

П |

В |

||

|

До 125 |

1.10.1 |

+60 |

+60 |

|

1.10.2 |

65 |

80 |

|

|

Св. 125 до 320 |

1.10.1 |

+96 |

+96 |

|

1.10.2 |

65 |

80 |

|

|

Св. 320 до 500 |

1.10.1 |

+96 |

+96 |

|

1.10.2 |

65 |

80 |

|

Примечание. Разрывы окрашенных мест по окружности допускаются не более 20 % ее длины. Длины неокрашенных мест вдоль образующих не более 5 мм.

На базирующую коническую поверхность инструментального шпинделя 1 (черт. 8) надевают специальный кольцо-калибр 2, с определенным маркированным значением зазора А при наименьшем допустимом значении диаметра конуса шпинделя. Измеряют фактический зазор между торцом калибра и торцом шпинделя.

Затем калибр снимают и всю его контрольную поверхность покрывают слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848-75. Вновь надевают калибр на коническую поверхность инструментального шпинделя, поворачивают его в обе стороны на угол 90° и снимают. Визуально оценивают площадь окрашенной поверхности проверяемой поверхности шпинделя.

Отклонения определяют:

1) как разность между фактическим размером А и его значением, указанным на калибре;

2) как отношение площадей окрашенной части ко всей проверяемой поверхности инструментального шпинделя.

1.11. Торцовое биение базирующей поверхности инструментальных шпинделей (для зубофрезерных станков)

Черт. 9

Таблица 9

|

Наибольший диаметр зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

В |

|

|

До 200 |

4 |

2,5 |

|

Св. 200 до 500 |

5 |

3 |

Измерения - по ГОСТ 22267-76, разд. 18, метод 1 (черт. 9).

1.12. Биение базирующей конической поверхности инструментальных шпинделей в направлении перпендикулярном образующей (для зубофрезерных станков)

На станке закрепляют измерительный прибор 1 (черт. 10) так, чтобы его измерительный наконечник касался наружной базирующей поверхности инструментального шпинделя 2 и направление измерения было в плоскости оси вращения инструментального шпинделя перпендикулярно образующей его базирующей поверхности. Измерения проводят при вращении инструментального шпинделя в рабочем направлении.

Черт. 10

Таблица 10

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|

|

П |

В |

|

|

До 200 |

5 |

3 |

|

Св. 200 до 300 |

6 |

4 |

Биение равно наибольшей алгебраической разности показаний измерительного прибора.

1.13. Соосность люльки и шпинделя бабки изделия (для станков, имеющих возможность установки шпинделя бабки изделия соосно с люлькой):

1) в плоскости вершин резцов;

2) на расстоянии L от ;