ГОСТ Р 51932-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика офтальмологическая

ОПРАВЫ КОРРИГИРУЮЩИХ ОЧКОВ

Общие технические требования и методы испытаний

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Государственным унитарным предприятием «Центр нормативно-информационных систем» (ГУП «ТКС - оптика ГОИ») совместно с рабочей группой Технического комитета ТК 296 «Оптика и оптические приборы» и ГНПП «Медоборудование»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 4 сентября 2002 г. № 321-ст

3 Настоящий стандарт в части пунктов 3.14, 5.1, 5.2, 5.8, приложения А соответствует международному стандарту ИСО 12870:97 «Офтальмологическая оптика. Очковые оправы. Общие требования и методы испытаний»

4 ВВЕДЕН ВПЕРВЫЕ

ГОСТ Р 51932-2002

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика офтальмологическая

ОПРАВЫ КОРРИГИРУЮЩИХ ОЧКОВ

Общие технические требования и методы испытаний

Ophthalmic optics. Spectacle frames for corrective eyeglasses.

General technical requirements and test methods

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт распространяется на оправы корригирующих очков (далее - оправы), являющиеся изделиями медицинской техники. Оправы изготавливают в климатическом исполнении В1.1 по ГОСТ 15150.

Настоящий стандарт не распространяется на лорнеты и пенсне.

Требования настоящего стандарта распространяются на оправы, поступающие в розничную продажу.

2 Нормативные ссылки

В настоящем стандарте используются ссылки на следующие стандарты:

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.313-89 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические на пластмассах. Общие требования и технологические операции

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 25706-83 Лупы. Типы, основные параметры. Основные технические требования

ГОСТ Р ИСО 10993-1-99 Изделия медицинские. Оценка биологического действия медицинских изделий. Часть 1. Оценка и исследования

ГОСТ Р ИСО 10993-10-99 Изделия медицинские. Оценка биологического действия медицинских изделий. Часть 10. Исследование раздражающего и сенсибилизирующего действия

ГОСТ Р ИСО 10993-13-99 Изделия медицинские. Оценка биологического действия медицинских изделий. Часть 13. Идентификация и количественное определение продуктов деградации полимерных медицинских изделий

(Измененная редакция, Изм. № 1).

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 оправа: Устройство для фиксации линз в заданном положении.

3.2 рамка: Часть оправы, обеспечивающая монтаж и фиксацию линз в заданном положении.

3.3 ободок: Часть рамки, содержащая фацетную канавку для монтажа линзы.

3.4 канавка фацетная: Канавка V-образной формы.

3.5 световой проем: Пространство, ограниченное ободком.

3.6 заушник: Часть оправы, обеспечивающая заданное положение очков.

3.7 шарнир: Часть оправы, соединяющая рамку и заушник и обеспечивающая его перемещение относительно рамки.

3.8 размер a: Расстояние между вертикальными касательными к фацетной канавке ободка или к основаниям выступов в полуободковой оправе.

3.9 размер b: Минимальное расстояние между вертикальными касательными к основанию фацетной канавки ободков или к основаниям выступов в полуободковой оправе.

3.10 размер L: Общая длина заушника от пересечения оси отверстия шарнира до конца заушника в развернутом виде.

(Новая редакция, Изм. № 1).

3.11 внутренняя поверхность: Поверхность оправы, обращенная к лицу.

3.12 прямая OO1: Линия, проходящая через центры пересечения горизонтальных и вертикальных осей ободков.

3.13 модель очковой оправы: Оправы одного типа, имеющие одинаковые конструктивные параметры, при изготовлении которых были использованы одни материалы с одинаковой обработкой поверхности. Допускается различная окраска материалов.

3.14 деформация (детали) оправы: Отклонение формы и размеров оправы или ее элемента после испытаний.

3.15 размер L1:Длина заушника от оси отверстия шарнира до начала изгиба.

(Введен дополнительно, Изм. № 1).

4 Общие технические требования

4.1 Общие положения

4.1.1 Оправы должны изготавливаться в соответствии с требованиями настоящего стандарта, [1] для класса Г и технических условий на конкретный тип оправы, утвержденных в установленном порядке.

4.2 Конструктивные требования

4.2.1 Конструкция оправ должна соответствовать требованиям, приведенным в настоящем подразделе.

4.2.2 Оправы в зависимости от конструктивных особенностей и технологии их изготовления подразделяют на типы, приведенные в таблице 1.

Таблица 1

|

Обозначение типа оправы |

Наименование типа оправы |

Вид и обозначение заушника |

|

ОП |

Оправа корригирующих очков пластмассовая |

Пластмассовый жесткий ПЖ; пластмассовый эластичный ПЭ |

|

ОППО |

Оправа корригирующих очков пластмассовая полуободковая |

Пластмассовый жесткий ПЖ; пластмассовый эластичный ПЭ |

|

ОМ |

Оправа корригирующих очков металлическая |

Металлический жесткий МЖ; металлический эластичный МЭ |

|

ОМПО |

Оправа корригирующих очков металлическая полуободковая |

Металлический жесткий МЖ; металлический эластичный МЭ |

|

ОК |

Оправа корригирующих очков комбинированная |

Металлический жесткий МЖ; металлический эластичный МЭ; пластмассовый жесткий ПЖ; пластмассовый эластичный ПЭ |

|

ОКПО |

Оправа корригирующих очков комбинированная полуободковая |

Металлический жесткий МЖ; металлический эластичный МЭ; пластмассовый жесткий ПЖ; пластмассовый эластичный ПЭ |

|

ОБ |

Оправа корригирующих очков без-ободковая |

Металлический жесткий МЖ; металлический эластичный МЭ; пластмассовый жесткий ПЖ; пластмассовый эластичный ПЭ |

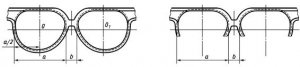

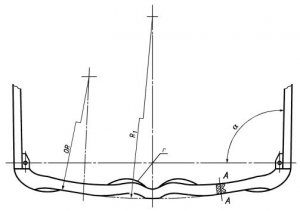

4.2.3 Размеры оправ и заушника должны соответствовать указанным на рисунках 1, 2 и в таблице 2.

Рисунок 1

Рисунок 2

(Измененная редакция, Изм. № 1).

Таблица 2 В миллиметрах

|

Размер |

Диапазон номинальных значений |

Шаг |

|

а |

34 - 60 |

1 |

|

b |

10 - 28 |

1 |

|

L |

55 - 115 |

5 |

4.2.3.1 Предельные отклонения размеров a и b должны быть следующими:

±0,2 мм - для оправ типа ОМ;

±0,3 мм - для оправ типа ОП.

Предельное отклонение размера L не должно быть более ±1 мм.

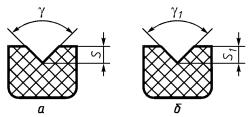

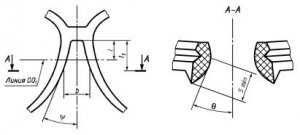

4.2.3.2 Для оправ типа ОП и ОК (рисунок 3а) угол ? и глубина S фацетной канавки должны быть от 80° до 120° и от 0,60 до 1,2 мм соответственно. Для оправ типа ОМ (рисунок 3б) угол ?1 и глубина S1 фацетной канавки должны быть от 90° до 110° и от 0,30 до 1,0 мм соответственно.

Рисунок 3

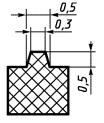

4.2.3.3 Размеры выступа на оправах типа ОППО, ОКПО и ОМПО должны соответствовать указанным на рисунке 4.

Рисунок 4

4.2.4 Условное обозначение оправ при заказе и в технической документации должно содержать:

слово «Оправа»;

обозначение типа оправы в соответствии с таблицей 1;

условный номер модели;

расстояние a, мм;

расстояние b, мм (указывается через дефис);

обозначение вида заушника в соответствии с таблицей 1;

размер L заушника, мм;

обозначение настоящего стандарта.

Пример условного обозначения комбинированной оправы модели ALM-001 с размерами а 52 мм, b 14 мм, металлическими жесткими заушниками длиной L 90 мм:

Оправа OK ALM-001 52-14 МЖ 90 ГОСТ Р 51932-2002

4.2.5 Масса оправы без линз должна быть не более 38 г.

4.3 Характеристики

4.3.1 Рамка оправы должна быть изогнута в соответствии с рисунком 5. При этом размер OR выбирают из диапазона от 90 до 160 мм с предельными отклонениями ±10 % номинального значения. Допускается изгибать каждый световой проем или/и всю рамку по радиусу цилиндра, при этом радиус R1 должен быть в диапазоне от 200 до 400 мм с предельным отклонением ±10 % номинального значения.

Рисунок 5

4.3.2 Угол ? между раскрытыми заушниками и прямой, проходящей через ось шарнира, может находиться в диапазоне от 85° до 100°.

4.3.3 Рамки оправ толщиной в сечении А - А не более 5 мм допускается не изгибать, при этом угол ? может находиться в диапазоне от 85° до 110°.

4.3.4 Рамки оправ, световой проем которых имеет форму круга, изгибу не подлежат. При этом угол ? может находиться в диапазоне от 90° до 95°.

4.3.5 В рамках оправ, конструктивно требующих изгиба переносицы, радиус гибки r должен быть от 10 до 30 мм.

4.3.6 В оправах с подпружиненными шарнирами угол ? может составлять не более 160° при приложении усилия к заушнику в сторону раскрытия более 0,25 Н (0,025 кгс).

4.3.7 Размеры, определяющие положение заушника относительно рамки оправы, указаны на рисунке 6.

Рисунок 6

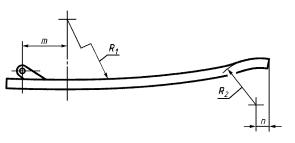

4.3.8 Жесткие заушники должны быть изогнуты в соответствии с рисунком 7. Числовые значения размеров, приведенных на рисунке 7, должны соответствовать указанным в таблице 3.

Рисунок 7

Таблица 3 В миллиметрах

|

Обозначение размера |

Диапазон числовых значений |

|

R1 |

От 160 до 450 |

|

R2 |

От 20 до 30 |

|

m |

От 20 до 30 |

|

n |

От 5 до 10 |

4.3.9 В оправах с подпружиненным шарниром заушник должен иметь два фиксированных положения: горизонтальное и вертикальное. Напряжение пружины при отклонении заушников на одинаковый угол должно быть одинаковым для обоих заушников.

4.3.10 В оправах без подпружиненного шарнира заушник, установленный под углом менее 90° к горизонтально расположенной рамке, не должен опускаться под действием собственного веса.

4.3.11 Заушник должен поворачиваться на оси шарнира плавно, без заеданий.

4.3.12 Основные размеры поверхности опоры для носа указаны на рисунке 8, при этом диапазон числовых значений этих размеров должен соответствовать приведенному в таблице 4.

Рисунок 8

Таблица 4

|

Обозначение размера |

Диапазон числовых значений |

|

?, ° |

От 14 до 40 |

|

?, ° |

От 20 до 30 |

|

l, мм |

Не менее 3 |

|

l1, мм |

L плюс 5 |

|

b, мм |

От 10 до 28 |

4.3.13 На поверхности оправы кроме фацетных канавок не должно быть острых кромок и заусенцев. На поверхности оправ не должно быть видимых невооруженным глазом раковин, царапин, наплывов припоя, пузырей и других дефектов, ухудшающих их внешний вид. На поверхности металлической оправы допускается наличие точек диаметром не более 0,3 мм в количестве не более 5 шт., на внутренней поверхности - волосовин длиной не более 10 мм в количестве не более 2 шт.

(Измененная редакция, Изм. № 1).

4.3.14 Соединения деталей оправ должны быть прочными и выдерживать следующие усилия:

неразъемные соединения - (5 ± 0,5)Н (0,5 ± 0,05) кгс;

наконечники заушников с металлической частью - (2 ± 0,2)Н (0,2 ± 0,02) кгс.

После снятия усилий оправа не должна иметь поломок и/или быть деформированной.

4.4 Биологическая совместимость

4.4.1 Не допускается применять для изготовления оправ материалы, которые могут вызвать раздражение, аллергические или токсические реакции в процессе их эксплуатации при контакте с кожей человека.

Примечание - Раздражения кожи могут быть вызваны и другими причинами, например избыточным давлением на кожу.

4.4.2 В зависимости от продолжительности контакта с кожей человека оправы относят к категории А по ГОСТ Р ИСО 10993-1.

4.4.3 Выбор методов оценки биологического действия оправ и материалов для них проводят по ГОСТ Р ИСО 10993-1.

4.5 Материалы

4.5.1 Для изготовления оправ должны применяться материалы, прошедшие испытания по ГОСТ Р ИСО 10993-10, ГОСТ Р ИСО 10993-13 и разрешенные к применению Минздравом Российской Федерации:

- для пластмассовых оправ: ацетилцеллюлоза, ацетопропионта, полиамид;

- для металлических оправ: медно-никелевые и титановые сплавы, алюминий и его сплавы.

Допускается при изготовлении оправ применять дерево и другие материалы, отвечающие требованиям 4.4 настоящего стандарта.

4.5.2 В пластмассовых оправах и склеенных соединениях оправ не должно быть более трех пузырей на 1 см2 диаметром от 0,15 до 0,25 мм на каждой детали.

Допускается наличие посторонних включений размером до 0,5 мм в количестве 1 шт. на оправу.

В пластмассовых рамках, получаемых методом литья под давлением, допускается наличие следов спаев потоков расплава полимерного материала в виде волосовин с внутренней стороны рамки.

4.5.3 Металлические детали оправ должны быть изготовлены из коррозионно-стойких материалов или защищены от коррозии защитными или защитно-декоративными покрытиями в соответствии с ГОСТ 9.301, ГОСТ 9.313 и установленными в технических условиях на оправы конкретной модели.

Допускается отсутствие защитно-декоративных покрытий на металлических деталях, облицованных пластмассой, а также на шарнирах, винтах, заклепках, изготовленных из нейзильбера.

4.5.4 Виды современных методов декоративной отделки оправ должны регламентироваться в технических условиях на конкретную модель оправы.

В технических условиях на оправы конкретной модели должны быть установлены требования к:

виду заушников;

размерам заушников;

материалу оправы;

виду покрытия;

массе оправы;

маркировке.

4.6 Устойчивость к внешним воздействующим факторам

4.6.1 Оправы при эксплуатации должны быть устойчивы к воздействию климатических факторов для исполнения В категории 1.1 по ГОСТ 15150.

4.6.2 Оправы, упакованные в транспортную тару, должны быть устойчивы к воздействию транспортной тряски с максимальным ускорением 30 м/с2 и частотой от 2 до 3 Гц.

4.7 Показатели надежности

4.7.1 Оправы в зависимости от последствий отказа относят к классу Г по [1].

4.7.2 90 %-ная наработка до отказа должна составлять не менее 15385 качаний заушника; средняя наработка на отказ шарнира должна составлять не менее 25000 качаний заушника.

4.7.3 90 %-ный срок службы оправ - не менее 1,8 года при наработке не более 15000 качаний заушника.

Полный средний срок службы оправ - не менее 3 лет при количестве качаний заушника не более 30000.

5 Методы испытаний

5.1 Испытания оправ заключаются в проверке требований, установленных в разделе 4.

Допускается проверку механической прочности и деформации оправ проводить по методам, приведенным в приложении А.

Допускается применение альтернативных методов испытаний при условии совпадения их результатов с результатами испытаний по методам, приведенным в настоящем стандарте.

5.2 Проверку конструктивных требований в части основных размеров оправы (4.2.3) и характеристик оправы (4.3.1 - 4.3.5, 4.3.8, 4.3.12) проводят универсальными инструментами: штангенциркулем по ГОСТ 166; угломером с нониусом по ГОСТ 5378, а также специальными шаблонами и приспособлениями, обеспечивающими необходимую точность измерения.

Проверку размеров a и b (4.2.3) проводят путем измерения светового проема и глубины фацетной канавки.

Проверку размеров фацетной канавки и выступа на оправах (4.2.3.2 и 4.2.3.3) проводят путем контроля технологической оснастки и инструмента, обеспечивающих выполнение соответствующих размеров. Проверку основных размеров оправ (4.2.3) допускается проводить по [2].

5.3 Проверку требований по 4.3.13, 4.5.2, 4.5.4 (кроме наличия пузырей и включений) проводят внешним осмотром без применения увеличительных средств.

Проверку требований 4.3.13 (кроме наличия пузырей и включений) и 4.5.3 проводят путем сличения оправы с контрольными образцами, утвержденными в установленном порядке.

Проверку наличия пузырей (4.3.13) проводят с помощью лупы с увеличением 10х по ГОСТ 25706.

5.4 Проверку угла а (4.3.6) в оправах с подпружиненным шарниром проводят путем приложения усилия, большего или равного 0,25 Н, к концу заушника.

5.5 Проверку угла расположения заушника относительно рамки оправы (4.3.7) проводят с помощью угломера по ГОСТ 5378 путем измерения угла между нормалью к плоскости и наклоном заушника оправы, уложенной на эту плоскость наружной частью рамки.

(Новая редакция, Изм. № 1).

5.6 Проверку положений заушника в оправах с подпружиненными шарнирами (4.3.9) проводят внешним осмотром, перемещая заушники в горизонтальное и/или вертикальное положение относительно рамки.

5.7 Проверку плавности перемещения заушника (4.3.11) проводят путем легкого встряхивания оправы. При этом заушник, установленный под углом менее 90° к горизонтально расположенной оправе, должен повернуться на оси шарнира.

5.8 Проверку прочности соединения деталей оправ (4.3.14) проводят испытанием на отрыв одного элемента конструкции от другого. При приложении усилий, указанных в 4.3.14, направленных с учетом эксплуатационных нагрузок в течение 1 мин, соединение не должно разрушаться.

Проверку прочности соединения наконечника заушника с металлической частью проводят путем приложения к концу заушника усилия по 4.3.14, направленного вдоль металлической части заушника в течение 1 мин. При этом соединение не должно разрушаться. Допускается смещение наконечника не более 2 мм.

Допускается проверку прочности и деформации оправ (4.3.14) проводить методами, приведенными в приложении А, с установленными пробными линзами.

5.9 Проверку оправ на биологическую совместимость (4.4) проводят по ГОСТ Р ИСО 10993-1, ГОСТ Р ИСО 10993-10, ГОСТ Р ИСО 10993-13.

5.10 Проверку устойчивости оправ к воздействию транспортной тряски (4.6.2) проводят на стенде имитации транспортирования, обеспечивающем перегрузку с погрешностью от минус 10 % до плюс 25 %. При испытании оправ в транспортной таре их жестко крепят в центре платформы без дополнительной амортизации. Режим испытаний:

частота - от 2 до 3 Гц;

максимальное ускорение - 30 м/с2;

продолжительность - 1 ч.

После испытания оправа не должна иметь повреждений.

5.11 Проверку оправ на устойчивость к воздействию климатических факторов проводят по ГОСТ 15150.

5.12 Методы контроля показателей надежности (4.7) проводят по [1] для класса Г.

Перед испытаниями шарнирные соединения оправы допускается смазывать маслом типа И12-А по ГОСТ 20799.

По окончании испытаний проводят подтяжку винтовых соединений оправы до первоначального состояния.

За отказ принимают несоответствие оправы требованиям 4.3.10, 4.3.11 настоящего стандарта. За критерий предельного состояния принимают поломку шарнирного соединения.

5.13 После каждого вида испытаний не должно быть нарушений целостности оправ и их защитно-декоративных покрытий, замеченных при осмотре без применения увеличительных средств.

5.14 Проверку маркировки и упаковки проводят внешним осмотром и сличением с сопроводительной документацией в соответствии с требованиями, установленными в разделе 6 настоящего стандарта.

6 Маркировка и упаковка

6.1 Маркировка оправ должна наноситься на заушники и включать в себя:

- шифр или наименование модели, размеры a, b, L - с внутренней стороны правого заушника;

- наименование (условное обозначение покрытия) - с внутренней стороны левого заушника.

Допускается наносить маркировку по [3].

6.2 Оправа должна быть вложена в полиэтиленовую упаковку. Полиэтиленовая упаковка должна быть изготовлена по рабочим чертежам предприятия-изготовителя, утвержденным в установленном порядке.

6.3 На полиэтиленовой упаковке каждой оправы или на этикетке, вкладываемой в полиэтиленовую упаковку, должны быть указаны:

- товарный знак предприятия-изготовителя;

- надпись «Оправа очковая»;

- номинальные значения основных размеров;

- наименование предприятия, надпись «Сделано в России»;

- обозначение настоящего стандарта или технических условий.

6.4 Оправы, упакованные в полиэтиленовую упаковку, должны быть плотно уложены в групповые упаковочные коробки, изготовленные по рабочим чертежам предприятия-изготовителя. В групповую упаковочную коробку должны быть уложены оправы одного типа с одинаковыми основными размерами.

6.5 На каждую групповую упаковочную коробку должна быть наклеена этикетка, выполненная по рабочим чертежам предприятия-изготовителя, на которой должны быть сделаны надписи в соответствии с 6.3 стандарта и дополнительно указано:

- число оправ;

- дата упаковывания.

6.6 Транспортная тара - по согласованию с заказчиком. Маркировка транспортной тары - по ГОСТ 14192 с нанесением манипуляционного знака «Осторожно, хрупкое».

6.7 Срок хранения оправ:

пластмассовых и комбинированных - 5 лет;

металлических - 10 лет;

из дерева и других материалов - 5 лет.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Методы испытаний оправ корригирующих очков на деформацию и на механическую прочность

А.1 Общие требования

А.1.1 На испытания предъявляют по два испытуемых образца каждого типа оправ, выбранные методом случайного отбора.

Испытуемые образцы каждого типа должны быть идентифицированы в качестве образцов 1 и 2 и подготовлены к испытаниям по А.1.2.

А.1.2 Перед испытаниями в каждый образец оправы должны быть установлены две пробные линзы из силикатного стекла со следующими характеристиками:

задняя вершинная рефракция - (0,00 ± 0,25) дптр;

толщина по центру - (2,25 ± 0,25) мм;

радиус кривизны вогнутой поверхности - (120 ± 20) мм.

Края пробных линз должны быть обработаны по шаблонам, соответствующим требованиям [4]. Допускается обработка краев линз по цифровым данным, соответствующим требованиям [5].

А.1.3 Угол фаски фацетированной пробной линзы должен быть:

90° -

- для металлических ободков;

- для металлических ободков;

90° -

- для пластмассовых ободков.

- для пластмассовых ободков.

При измерении габаритных размеров фацетированная пробная линза не должна отличаться от шаблона или цифровых данных более чем на 0,1 мм.

А.1.4 Испытуемые образцы перед началом испытаний должны быть выдержаны в течение 4 ч при следующих климатических условиях: температуре (23 ± 5) °С и относительной влажности воздуха (50 ± 10) %.

Испытания проводят при вышеприведенных климатических условиях.

А.1.5 Проверку и осмотр испытуемых образцов проводит наблюдатель невооруженным глазом с остротой зрения 1 по стандартной таблице оптотипов, соответствующей требованиям [2]. Если острота зрения наблюдателя отличается от 1, то должны применяться необходимые средства коррекции зрения.

При осмотре испытуемые образцы должны быть освещены любым источником света, обеспечивающим объективность контроля.

А.2 Испытание на деформацию

А.2.1 Средства контроля и вспомогательные устройства

А.2.1.1 Испытание на деформацию моста проводят на испытательной установке, схема которой приведена на рисунке А.1.

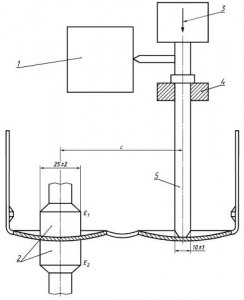

1 - измерительный прибор; 2 - кольцевая струбцина; 3 - направление и точка приложения силы (наибольшая - 5 Н); 4 - направляющее кольцо; 5 - давящий штырь; E1 и E2 - контактные поверхности

Рисунок А.1 - Схема испытательной установки

А.2.1.2 Вертикально установленная кольцевая струбцина 2 должна обеспечивать фиксацию оправы без ее перекручивания и/или скольжения. Кольцевая струбцина имеет диаметр (25 ± 2) мм и две контактные поверхности Е1 и E2 изготовленные из стойкого эластичного материала, например полиамида.

Давящий штырь имеет диаметр (10,0 ± 1,0) мм. Опорный конец давящего штыря выполнен в виде полусферы. Контактные поверхности струбцины могут смещаться относительно горизонтальной оси испытательной установки на ±10 мм. Давящий штырь смещается относительно горизонтальной оси на плюс 10, минус 8 мм. Расстояние между струбциной и давящим штырем должно быть регулируемым.

А.2.1.3 Линейный измерительный прибор 1 - с точностью измерения не менее 0,1 мм.

А.2.2 Порядок проведения испытания

А.2.2.1 Закрепить испытуемый образец на установке за геометрический центр линзы с допустимым отклонением 2 мм; при этом заушники оправы должны быть открыты и передняя часть оправы направлена вниз.

Опустить давящий штырь так, чтобы он находился на задней поверхности незакрепленной линзы в пределах 2 мм от ее геометрического центра, и убедиться в том, что не происходит смещения линзы. Записать данный результат как начальную позицию.

Затем медленно и плавно опустить давящий штырь вниз, приложив силу не более 5 Н на расстоянии (10 ± 1,0) % от расстояния между центрами линз.

А.2.2.2 Если наибольшая сила 5 Н недостаточна для смещения давящего штыря на требуемое расстояние, продолжить испытание, записав значение смещения.

Воздействие давящего штыря продолжать в течение 5 с, затем отвести давящий штырь вверх, чтобы он не касался линзы. После перерыва в течение 20 с вновь опускать давящий штырь до тех пор, пока он не соприкоснется с линзой.

А.2.2.3 Определить смещение давящего штыря от его начальной позиции и рассчитать деформацию ?, %, по формуле

(А.1)

(А.1)

где ? - смещение давящего штыря, мм;

с - расстояние между центрами линз, мм.

После испытания провести осмотр образца.

Оправу считают выдержавшей испытание, если после испытания на ней нет трещин и поломок.

;