ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ПРОФИЛЕШЛИФОВАЛЬНЫЕ

НОРМЫ ТОЧНОСТИ

ГОСТ 9735-87

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ПРОФИЛЕШЛИФОВАЛЬНЫЕ Нормы точности Profile grinders. Standards of accuracy |

ГОСТ |

Срок действия с 01.07.88 до 01.07.93

для станков класса точности А с 01.01.91

Настоящий стандарт распространяется на профилешлифовальные станки с оптическим устройством, общего назначения, в том числе с ЧПУ, классов точности П*, В и А.

* Для нового проектирования класс П не применять

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков на точность - по ГОСТ 8-82.

Нормы точности станков не должны превышать значений, указанных в пп. 1.2 - 1.21.

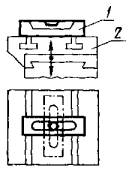

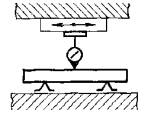

1.2. Плоскостность рабочей поверхности стола (черт. 1)

Черт. 1

Таблица 1

|

Длина измерения, мм |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 250 |

8 |

6 |

4 |

|

Св. 250 до 400 |

10 |

8 |

- |

|

» 400 » 630 |

12 |

10 |

- |

|

Выпуклость не допускается |

|||

Измерения - по ГОСТ 22267-76, разд. 4, п. 4.3.3, метод 3.

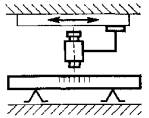

1.3. Постоянство углового положения рабочей поверхности стола при его продольном и поперечном перемещениях (черт. 2)

Черт. 2

Таблица 2

|

Наибольшая длина перемещения, мм |

Допуск, мм/м, для станков класса точности |

||

|

П |

В |

А |

|

|

До 250 |

|||

|

Св. 250 до 400 |

- |

||

|

» 400 » 630 |

- |

||

Измерения - по ГОСТ 22267-76, разд. 13, п. 13.2.1, метод 1.

Уровень устанавливают в средней части стола перпендикулярно к направлению его перемещения.

Стол перемещают поочередно в продольном и поперечном направлениях.

(Измененная редакция, Изм. № 1)

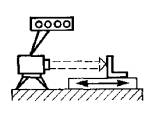

1.4. Перпендикулярность продольного и поперечного перемещений стола (черт. 3)

Черт. 3

Таблица 3

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 100 |

6 |

4 |

3 |

|

Св. 100 до 250 |

8 |

6 |

4 |

|

» 250 » 400 |

12 |

8 |

- |

|

» 400 » 630 |

16 |

12 |

- |

Измерения - по ГОСТ 22267-76, разд. 8, п. 8.2.1, метод 1.

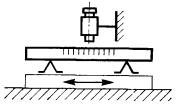

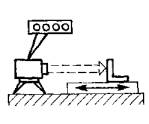

1.5. Параллельность рабочей поверхности стола его продольному и поперечному перемещениям (черт. 4)

Черт. 4

Таблица 4

|

Наибольшая длина перемещения, мм |

Допуск мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 100 |

8 |

5 |

3 |

|

Св. 100 до 250 |

12 |

8 |

4 |

|

» 250 » 400 |

16 |

10 |

- |

|

» 400 » 630 |

24 |

15 |

- |

Измерения - по ГОСТ 22267-76, разд. 6, п. 6.2.1, метод 1а.

Поверочную линейку располагать вблизи контрольной боковой поверхности стола.

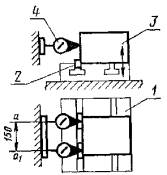

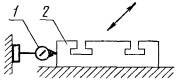

1.6. Постоянство углового положения рабочей поверхности стола при его вертикальном перемещении (черт. 5)

Черт. 5

Допуск на длине перемещения до 200 мм 0,035 мм/м.

На рабочей поверхности стола 2 (черт. 5) в средней части, поочередно в направлениях его продольного и поперечного перемещений, устанавливают уровень 1.

Стол перемещают в вертикальном направлении на всю длину хода.

Измерения проводят в среднем и крайних положениях стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний уровня на длине хода.

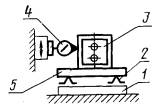

1.7. Постоянство углового положения стола в горизонтальной плоскости при его вертикальном перемещении (черт. 6)

Черт. 6

Таблица 5

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 100 |

10 |

8 |

6 |

|

Св. 100 до 200 |

14 |

12 |

- |

В направляющий паз стола 1 (черт. 6) плотно устанавливают два блока плоскопараллельных концевых мер длины 2.

На середине рабочей поверхности стола 1 устанавливают специальный поверочный угольник 3 (типа куба), так, чтобы его измерительная поверхность плотно прилегала к блокам плоскопараллельных концевых мер и была обращена к шлифовальной бабке станка.

Продольные и поперечные салазки стола должны быть установлены в среднем положении.

На шлифовальной бабке закрепляют специальную стойку, удерживающую два показывающих измерительных прибора 4, расположенных на расстоянии 150 мм один от другого и направленных так, что их измерительные наконечники касаются измерительной поверхности угольника и перпендикулярны ей.

В нижнем положении измерительные приборы выставляются на 0.

Стол перемещают в вертикальном направлении на всю длину хода. Измерения проводят в среднем и крайних положениях стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний приборов в позициях а и а1.

1.8. Параллельность перемещений шлифовальной бабки в продольном и поперечном направлениях рабочей поверхности стола (черт. 7)

Черт. 7

Таблица 6

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 160 |

20 |

12 |

8 |

|

Св. 160 до 250 |

30 |

20 |

12 |

Измерения - по ГОСТ 22267-76, разд. 6, п. 6.2.3, метод 2а.

Проверку проводить при нулевом положении лимбов салазок шлифовальной бабки и при развороте на ± 45°.

1.9. Прямолинейность вертикального перемещения шлифовальной бабки (черт. 8)

Черт. 8

Таблица 7

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 85 |

6 |

4 |

3 |

|

Св. 85 |

8 |

6 |

- |

Шлифовальную бабку по ее круговым направляющим устанавливают по шкале в нулевое положение и закрепляют. На рабочей поверхности стола 1 (черт. 8) в средней его части, на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) в направлении продольной (поперечной) оси стола устанавливают поверочный угольник 3 на линейке 5 так, чтобы показания измерительного прибора на концах измерительной поверхности угольника были одинаковыми.

На шлифовальной бабке укрепляют показывающий измерительный прибор 4 так, чтобы его измерительный наконечник касался измерительной поверхности угольника и был перпендикулярен ей. При этом вылет измерительного прибора от шлифовальной бабки должен быть по возможности наименьшим. Шлифовальную бабку перемещают в вертикальном направлении на всю длину хода.

Измерения проводят в двух взаимно перпендикулярных плоскостях: продольной и поперечной.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора в каждой плоскости.

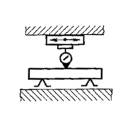

1.10. Перпендикулярность оси шлифовального шпинделя вертикальному перемещению шлифовальной бабки (черт. 9)

Черт. 9

Таблица 8

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 85 |

12 |

8 |

5 |

|

Св. 85 |

16 |

10 |

- |

Измерения- по ГОСТ 22267-76, разд. 9, п. 9.2.5, метод 4а.

1.11. Радиальное биение наружной базовой поверхности шпинделя под шлифовальный круг (черт. 10)

Черт. 10

Допуск, мкм, для станков класса точности:

П................................................... 5

В................................................... 3

А................................................... 2

Измерения - по ГОСТ 22267-76, разд. 15, п. 15.3.1, метод 1.

1.12. Осевое биение шлифовального шпинделя (черт. 11)

Черт. 11

Допуск, мкм, для станков класса точности:

П................................................... 4

В................................................... 3

А................................................... 2

Измерения - по ГОСТ 22267-76, разд. 17, п. 17.2.1, метод 1.

1.13. Параллельность контрольной боковой поверхности стола траектории продольного перемещения стола (черт. 12)

Черт. 12

Таблица 9

|

Наибольшая длина перемещения, мм |

Допуск, мкм, для станков класса точности |

||

|

П |

В |

А |

|

|

До 250 |

8 |

6 |

5 |

|

Св. 250 до 400 |

12 |

8 |

- |

|

» 400 » 630 |

16 |

12 |

- |

На шлифовальной бабке укрепляют показывающий измерительный прибор 1 (черт. 12) так, чтобы его измерительный наконечник касался проверяемой поверхности и был перпендикулярен ей.

Стол 2 перемещают на всю длину хода. Измерение проводят при среднем положении стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора в начале и в конце хода стола.

1.14. Прямолинейность продольного и поперечного перемещений шлифовальной бабки в горизонтальной плоскости (черт. 13)

Черт. 13

Таблица 10

|

Наибольшая длина перемещения, мм |

Допуск, мкм для станков класса точности |

||

|

П |

В |

А |

|

|

До 160 |

5 |

3 |

2 |

|

Св. 160 до 250 |

6 |

4 |

3 |

Измерения - по ГОСТ 22267-76, разд. 3, п. 3.2.1, метод 1а.

1.15. Точность линейных перемещений шлифовальной бабки в продольном и поперечном направлениях (черт. 14 и 15)

Черт. 14

Черт. 15

Допуск, мкм, для станков класса точности:

П................................................... 25

В................................................... 16

А................................................... 10

Измерения - по ГОСТ 22267-76, разд. 19, п. 19.2.2, метод 2 или п. 19.2.3, метод 3.

Шлифовальную бабку перемещают вручную или механически шагами последовательно в каждом направлении на всю длину хода.

Примечание. До 01.01.90 измерения проводят с шагом, равным 0,1 от длины перемещения.

(Измененная редакция, Изм. № 1)

1.16. Точность линейных перемещений стола изделия в продольном и поперечном направлениях (черт. 16 и 17)

Черт. 16

Черт. 17

Таблица 11

|

Наибольшая длина перемещения стола, мм |

Величина шага, мм |

Допуск, мкм для станков класса точности |

||

|

П |

В |

А |

||

|

До 100 |

2 |

25 |

16 |

10 |

|

Св. 100 до 250 |

4 |

|||

|

» 250 » 400 |

6 |

30 |

20 |

- |

|

» 400 » 630 |

10 |

40 |

25 |

- |

Примечание. До 01.01.90 допускается увеличивать величину шага в 5 раз соответственно.

(Измененная редакция, Изм. № 1)

Измерения - по ГОСТ 22267-76, разд. 19, п. 19.2.1, метод 1 или п. 19.2.3, метод 3.

Стол изделия перемещают шагами последовательно в каждом направлении на всю длину хода. Величина шага указана в табл. 11.

1.17. Точность линейного позиционирования стола изделия в продольном и поперечном направлениях (для станков с программным управлением):

1.17.1. Точность одностороннего позиционирования Рa, Рr.

1.17.2. Стабильность одностороннего позиционирования Ps?, Psr.

1.17.3. Точность двухстороннего позиционирования Рar.

1.17.4. Стабильность двухстороннего позиционирования Psmax.

1.17.5. Наибольшая зона нечувствительности при реверсировании Umax.

Черт. 18

Черт. 19

Таблица 12

|

Наибольшая длина перемещения стола, мм" |

Номер пункта проверки |

Допуск, мкм, для станков класса точности |

|

|

П |

В |

||

|

До 100 |

1.17.1 |

16 |

10 |

|

1.17.2 |

8 |

5 |

|

|

1.17.3 |

20 |

12 |

|

|

1.17.4 |

10 |

6 |

|

|

1.17.5 |

8 |

5 |

|

|

Св. 100 до 250 |

1.17.1 |

20 |

12 |

|

1.17.2 |

10 |

6 |

|

|

1.17.3 |

25 |

16 |

|

|

1.17.4 |

12 |

8 |

|

|

1.17.5 |

10 |

6 |

|

|

Св. 250 до 400 |

1.17.1 |

25 |

16 |

|

1.17.2 |

12 |

8 |

|

|

1.17.3 |

30 |

20 |

|

|

1.17.4 |

16 |

10 |

|

|

1.17.5 |

10 |

8 |

|

|

Св. 400 до 630 |

1.17.1 |

30 |

20 |

|

1.17.2 |

16 |

10 |

|

|

1.17.3 |

45 |

25 |

|

|

1.17.4 |

20 |

12 |

|

|

1.17.5 |

16 |

10 |

|

Примечание.Допуски, указанные в табл. 12, до 01.01.90 являются рекомендуемыми.

Измерения - по ГОСТ 22267-76, разд. 19, методы 1 и 3 (черт. 18, 19).

Образцовую штриховую меру располагают вблизи контрольной боковой поверхности стола.

Точность линейного позиционирования проверяют по каждой оси координат в нулевом и j заданных положениях стола.

Положения стола устанавливают с интервалами lj, близкими, но не равными между собой и не кратными шагу измерительного устройства. Количество положений, в которых проводят измерения (помимо нулевого), должно быть не менее 13.

Крайние из j произвольных положений устанавливают на расстоянии не более 0,25 среднего значения lj, от концов перемещения стола.

В j-произвольных положениях измеряют точность и стабильность позиционирования и наибольшую зону нечувствительности при реверсировании.

При измерении проводят последовательные автоматические перемещения стола в заданные положения на скорости быстрого перемещения без нагружения стола массой обрабатываемой детали и силами резания в обоих противоположных направлениях не менее 5 раз.

Основные определения, методика математической обработки и порядок оформления результатов измерения приведены в приложении.

1.18. Точность линейного позиционирования бабки шлифовальной в продольном и поперечном направлениях (для станков с программным управлением):

1.18.1. Точность одностороннего позиционирования Рa, Рr.

1.18.2. Стабильность одностороннего позиционирования Ps?, Psr.

1.18.3. Точность двухстороннего позиционирования Рar.

1.18.4. Стабильность двухстороннего позиционирования Psmax.

1.18.5. Наибольшая зона нечувствительности при реверсировании Umax.

Черт. 20

Черт 21

Таблица 13

|

Номер пу; |