Автоматизация – емкое понятие, формы проявления которой весьма многоплановы. Целевая ориентация накладывает специфику исполнения и выбора средств автоматизации в конкретных производственных условиях.

Целевые показатели назначения автоматизации:

- Сокращение сроков производства и выпуска конечных изделий.

- Повышение качества и выбор адекватной системы его менеджмента ISO 9000 («Just in Time»; «бережливое» производство (Lean manufacturing); «теория ограничений» (Theory of Constraint); «шесть сигм» (Six Sigma) и др.).

- Повышение фондоотдачи и исполнение заданных параметров производственного ритма путем диспетчеризации технологических процессов.

- Снижение зависимости выходных показателей производства от квалификации кадров и субъектов управления (в пределе – это исключение ручного труда и внедрение экспертноформализованных форм поддержки принятия решений).

- Обеспечение «прозрачности» производства и эффективного управления им за счет применения средств и методов, соответствующих уровню его сложности, масштабу и типу.

- Другие показатели, гарантирующие конкурентоспособность российских предприятий.

Технологическое перевооружение предприятий невозможно без современных средств автоматизации. При этом должны учитываться тенденции в развитии и модернизации отечественных предприятий:

- Быстроизменяющая номенклатура продукции предполагает организацию реконфигурируемого производства даже в условиях текущей крупносерийности (что характерно для российской промышленности).

- Комплексность технических решений при реализации производственных задач. Это предполагает замену устаревшего оборудования участками (от 5 до 20 единиц) вместо используемых сейчас локализованных (точечных) решений (1…3 ед.).

- Широкое внедрение в производственные процессы наукоемких технологий и средств оснащения обрабатывающих производств мирового уровня. Применение самых современных технологий обработки материалов и инструмента для достижения гарантированного высокого качества, энергоэффективности и ресурсосбережения.

- Востребованность интеллектуализованных и комплексированных мехатронных станочных систем, обеспечивающих многоцелевой функционал и компактность обрабатывающего производства [1].

- Расширение спектра экспертноинженерных услуг по технологическому обоснованию модернизационных проектных решений, промышленному маркетингу, оценке инвестиционных рисков для эффективного использования вложений в реинжиниринг предприятий.

- Повышение квалифицированности дистрибуций технологического оборудования, что определяется жесткими требованиями высокотехнологичных предприятий машиностроительного и военнопромышленного комплекса. Они обновляют и модернизируют производственную инфраструктуру под портфель госзаказов за бюджетные инвестиции под федеральные целевые программы.

- Необходимость инновационного развития обрабатывающих переделов и станкостроения, проявляющихся, в частности, через компактность производственной инфраструктуры и глобализованные кооперационные связи предприятий.

Автоматизация дифференцируется по видам технической реализации (hardаспект) и информатизации (softаспект) производства. Техническая сторона автоматизации реализуется через средства роботизации техпроцессов, мехатронизации станочных обрабатывающих комплексов, компьютеризации управления и средства контроллинга основных и вспомогательных средств оснащения производств во всех переделах машиностроения (заготовительных, обрабатывающих, сборочных, тестирующих, логистических). Информатизация технической подготовки производства и управления производственными и бизнеспроцессами осуществляется на основе современных компьютерных средств и специализированных ITтехнологий (CADCAMPDMСАПРMESMRPERP). Рассмотреть все аспекты индустрии автоматизации – это значит попытаться «объять необъятное»: она также обширна как само машиностроение. В данной статье остановимся на проблемах технологического перевооружения предприятий, напрямую связанных с автоматизацией и обусловленных ею.

Одной из проблем, в решении которых инструменты «информационной» автоматизации играют ключевую роль, является задача формирования планов техперевооружения предприятий, которая определяет выбор инструментов реинжиниринга машиностроительных технологий и поэтапность реновации станочного парка. План включает ряд аспектов и направлений модернизации предприятия, в первую очередь, его производственной инфраструктуры [2]:

- реструктуризацию инфраструктуры и системы управления предприятием;

- замену/реновацию станочного парка на основе «прозрачной» модели производства;

- выбор и внедрение адекватных средств управления производственными процессами (АСУПП)[3];

- формирование современных средств автоматизации труда технологов (АРМы)[3] и т.п.

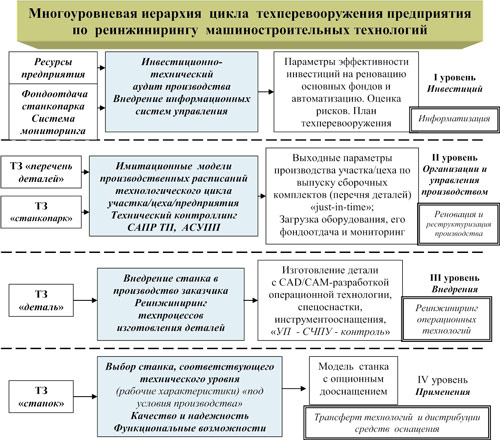

Рис. 1 Структура реинжиниринга машиностроительных технологий предприятия

На рис.1 показаны уровни модернизации предприятия через обновление станкопарка при реинжиниринге машиностроительных технологий. Традиционно первичные шаги модернизации производства обычно начинаются «снизу» по восходящей с технического задания (ТЗ) на дистрибуции (нижний IV уровень) и внедрения нового оборудования (III уровень). Безусловно, что это должны быть автоматизированные станочные комплексы, оснащенные самыми современными ITсредствами их технологической поддержки и управления [1,6]. Формирование основ плана техперевооружения предприятия по обновлению станкопарка соответствует II уровню, а комплексный бизнесплан с оценками инвестиционных рисков, актуальных управляющим компаниям – I уровню [2]. Имитационное моделирование производственных процессов предприятия позволяет реализовать нисходящий подход к реинжинирингу технологий и реновации станкопарка (I>IV), чтобы сформировать «прозрачный» план техперевооружения [6]. Правильным и обоснованным является встречный принцип планирования, позволяющий получить модернизационное решение, удовлетворяющее как производственным запросам «снизу» «по применяемости» и «внедрению» станочной техники, так и интересам инвесторов по «прозрачности» и минимизации ресурсов.

Сформировать гармоничный план перевооружения предприятия под инвестиции различного статуса (как правило, частногосударственные ресурсы) – дело ответственное и сложное. Оно требует применения наукоемких методик проведения производственного аудита, экспертных оценок, техникоэкономического обоснования нововведений и стратегического анализа[2]. Затраты, вложенные на данной стадии планирования инвестиций относительно невелики, но риски и цена ошибок весьма высоки, поскольку именно здесь закладывается будущая структурная основа производства на долгие годы вперед, ее конкурентоспособность, и формируются параметры инвестиций.

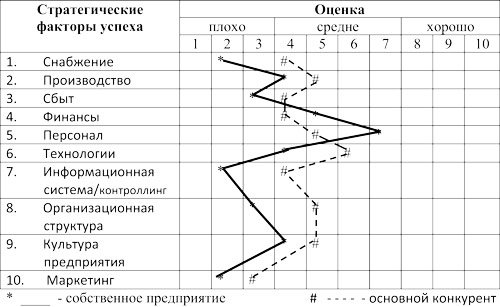

Рис. 2 Перечень направлений деятельности предприятия,

определяющих комплексное планирование его технологического перевооружения [2]

Предприятия обновляют свое производство «под портфель заказов», что зависимо от госзаказов, рыночной конъюктуры и прогнозов. Теория и опыт говорят, что нельзя поручать формирование таких планов «своим» специалистам – инженерным службам. Их взгляд «замылился» – стереотипы мышления трудно преодолеть. Недостаток системных знаний и наукоемких практик реализации современного реинжиниринга часто не позволяет заводчанам найти оптимальное решение. Это порождает «лоскутную» модернизацию, локализованную на частных проблемах и фрагментарно их решающих. И оправдать такую «философию» техперевооружения ограниченностью финансовых средств нельзя. Здесь главное не деньги, а выверенные инженерные решения. Задачи реновации станкопарка наиболее ресурсо и наукоемки и потому определяют ключевые направления обновления предприятия. Однако кроме производственных процессов планом перевооружения должны охватываться и иные подразделения и виды деятельности предприятия в силу их взаимосвязанности (рис. 2) [2].

Практика последних десятилетий показала, что закупленное предприятиями России зарубежное оборудование используется неэффективно – денежные средства часто затрачены или впустую или нецеленаправленно. Такие «потемкинские технопарки» – нередкая производственная картина из дорогостоящих «технологических памятников», которые практически не функционируют. На сегодняшний день всем стало ясно, что модернизация предприятий должна быть плановой, системной, инновационной и «с внедрением». Достичь этого можно только на основе современных подходов в подготовке комплексных планов технологического перевооружения. Они включают не только приобретение нужной техники, но и ее «оживляющее» внедрение в производство; кадровую поддержку; инженерносервисное обеспечение; управление производством; комплексную автоматизацию и др.

На российском рынке практически отсутствуют экспертноинжиниринговые компании, способные объективно формировать инновационные планы техперевооружения и выполнять серьезные модернизационные проекты для высокотехнологичных предприятий. Дело не только в дефиците инженерных кадров, способных выполнять инновационные проекты и формировать бизнеспланы реинжиниринга. Нужен опыт и наработка решений, «набитая рука» опытных экспертовтехнологов. Кроме того, важен независимый статус экспертизы и аудита – ангажированность российской экономики широко известна. Что важнее: объективность и научная обоснованность решений или их аффилированный «подгон» под брендпортфель компанииразработчика плана и поставщика техники или под субъективное решение руководства предприятия?! Госинвестиции в оборонный комплекс уже не дают альтернативы! Ведь стране нужны реальные машины и техника, а планы техперевооружения и станки – лишь важный и необходимый инструментарий достижения стратегических целей машиностроения и военнопромышленного комплекса по выходу на конкурентоспособный уровень.

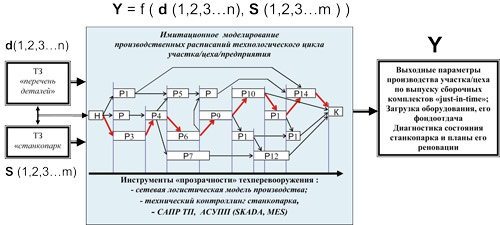

Рис. 3 Один из алгоритмов интеграции наукоемких методов инженерной экспертизы и имитационного

моделирования производства «под план техперевооружения» предприятия

Так как системообразующей роли государства в формировании промышленной политики перевооружения высокотехнологичных предприятий пока не просматривается, то этот процесс в отраслях решается, в основе своей, бессистемно. К сожалению, дистрибьюторские фирмыпоставщики станочной техники пока не доросли до требуемого уровня инжиниринга. Практически ни один из дистрибьюторов задачу техперевооружения предприятия комплексно решить не может: либо мал брендпортфель по технологическим переделам, либо не хватает квалификации в сфере инжиниринга, либо все вместе взятое. Консолидация усилий дистрибьюторов в этом направлении пока невозможна изза рыночной конкуренции. До сих пор, к сожалению, эти фирмы занимаются «частным бизнесом» и «лоскутно» решают государственные задачи предприятий по обновлению их производств. Это является также следствием отсутствия квалифицированных инженерных подразделений и ученыхпрактиков в составе этих бизнесструктур. С государственной точки зрения актуально создание специализированной экспертной структуры, проводящей мониторинг, аудит и экспертизу производств ключевых отечественных предприятий, входящих в СоюзМаш России, с целью интеграции усилий для разработки методик и отраслевых стандартов техперевооружения и инновационной модернизации. При этом задачи формирования планов техперевооружения могут решаться частными инжиниринговыми компаниями под контролем государственных экспертов, особенно при госинвестициях. В таких инженерноэкспертных структурах должен быть сплав теории и практики, научных методик и знаний специфики бизнеспроцессов предприятий, владения специализированными программными продуктами, на основе которых проводится аудит и оценка производственных технологий, выявлений их маркетинговых перспектив и потенциала. При этом должен учитываться зарубежный опыт реинжиниринга, технологических модернизаций и инновационных тенденций, а также практика их применения в конкретных отраслях. Без серьезной поддержки и развития системы экспертных структур, специализирующихся на систематизации практик техперевооружения машиностроительных предприятий и разработке методик их рациональной модернизации в отраслевой специфике, трудно ожидать прорыва в этой сфере.

Производственный аудит и инженерная экспертиза, основанные на мониторинговых инструментах и имитационном моделировании логистических потоков производства, дают ответы на серьезнейшие вопросы, стоящие перед руководителями предприятия, управляющими компаниями и инвесторами: Какие станки подлежат замене в первую очередь? Какова значимость конкретного станкоместа в производственных потоках предприятия? По каким критериям нужно оценивать приоритетность замены оборудования? Как «расшить» узкое место в производстве? Какой уровень автоматизации производства применить? Как распланировать по срокам замену станков, чтобы не только минимизировать потери, но и сохранить на период реновации эффективность производства? Насколько эффективно израсходованы инвестиции на обновление станкопарка? Как составить обоснованный план техперевооружения? Кто вправе и способен объективно подготовить бизнесплан реинжиниринга под выделяемые госинвестиции?

Эффективно управлять производством – широким комплексом материальных, информационных и человеческих ресурсных потоков, синхронизированных во времени и размещенных в ограниченном пространстве, невозможно «вручную». Если на «выходе» нужно достигать прецизионного качества деталей, минимизации сроков их поставки в сборочные комплекты по принципу «justintime»(точно в срок) при низкой себестоимости – то данная инженерная задача является наукоемкой. Столь сложную задачу управления многономенклатурным производством нельзя решить эвристическими (субъективно зависимыми) приемами принятия решений. Современные информационные средства автоматизации, такие как САПР ТП, SKADA, MES, MRPсистемы, являются инструментами АСУПП (автоматизированных систем управления производственными процессами) и эффективно применяются [3,4]. Именно эти программные средства позволяют правильно организовать машиностроительное производство так, чтобы удовлетворять требованиям международных стандартов ISO 9000 для обеспечения конкурентоспособности в выпуске продукции не ниже мирового технического уровня. Технический контроллинг производства формирует параметры состояния станочного парка, что дает объективную основу его замены или планового ремонта [5].

Резюмируя, подчеркнем, что обоснованное формирование планов техперевооружения предприятий является наукоемкой задачей, требует высокой инженерной квалификации и адекватного применения инструментов мониторинга и средств автоматизации. Часто инструментами решения таких проектов являются современные широко известные информационные средства управления производством и специализированные программные продукты технологической направленности. Однако только специалистэксперт «разглядит» такую применяемость и способен осуществить нужную интерпретацию результатов на стадии оценочного прогноза и формирования плана для конкретного предприятия.

Для создания плана требуется выполнить ряд экспресспроектов маркетингового, инжинирингового и экспертного характера. Экспертная оценка деятельности предприятия и объективные параметры его инфраструктуры позволяют имитационно смоделировать производственные процессы и оценочно выявить влияние входных параметров производства на его выходные показатели (рис. 3). Сформированные экспрессмодели разносторонне и компактно отражают наиболее важные и значимые процессы и взаимосвязи существующего производства [6]. Таким образом, автоматизация «планирования» техперевооружения закладывает основу для «производственной» автоматизации. Заказчики получают прозрачную модель будущего производства, познают характер и возможности softавтоматизации, поддерживающей будущие автоматизированные hardтехнологии и новые средства оснащения реального производства, оценивают весомость достигаемого техникоэкономического эффекта. Главное достоинство подхода – формируется «прозрачность» по инвестициям при организации и управления дискретным многономенклатурным производством с малой серийностью (рис. 3) [2,3,6].

Теория и практика управления машиностроительным производством, современный опыт его техперевооружения говорят о том, что наиболее важное и первичное звено в «автоматизационной проблеме» лежит в сфере правильной организации производственной инфраструктуры и управления предприятием, а затем уже переходит во вторичные стадии обновления устаревшего станкопарка. Здесь безусловно действует фундаментальный закон технологии машиностроения: «технология первична – средства оснащения вторичны». Взаимосвязь реинжиниринга производственных технологий и реновации станкопарка находятся в этой же зависимости, что реализуется через правильно сформированный план техперевооружения.

Подчеркнем, что проблема подготовки кадров для автоматизированных технологических процессов, для профессиональных дистрибуций оборудования и решения задач модернизации машиностроительных производств должна решаться принципиально поновому и это скоро станет критичным для нашей промышленности. Наиболее востребованы сейчас инженерытехнологи машиностроительного производства, обучение которых требует использования креативных образовательных технологий, специализированных практик и тренингов, которых пока нет в отечественных технических вузах.

В заключение отметим, что автоматизация является эффективной и актуальной формой интеллектуализации бизнеспроцессов российских предприятий, в первую очередь, производственных. Правильно сформированный «прозрачный» план технологического перевооружения закладывает инновационный базис для достижения конкурентоспособности и определяет оптимальность инвестируемых ресурсов на реинжиниринг машиностроительных технологий и реновацию станочного парка.

Макаров В.М.

д.т.н., профессор кафедры «Станки»

главный научный сотрудник Центра технологического перевооружения машиностроительных предприятий Государственного инжинирингового центра МГТУ «Станкин»

Лукина С.В.

д.т.н., профессор кафедры «Автоматизированные станочные

системы и инструменты» МГТУ «МАМИ»

Литература:

1. Макаров В.М. Комплексированные обрабатывающие системы. Ритм № 8, 2011 с.2023.

2. Лукина С.В. Управление стоимостью инновационного обновления парка средств оснащения обрабатывающих производств. Сборник докладов III конференции «МТИ2010». – М., МГТУ «Станкин», 2010, с. 137142.

3. Фролов Е.Б., Крюков В.В. Нужна ли директору «прозрачность» производства. Станочный парк, № 9, 2010, с.5661.

4. Кондрашов И.В., Чернышов В.Н., Медведева Г.М. Производственные исполнительные MESсистемы необходимое звено в процессах развития отрасли. Станочный парк, № 6, 2011.

5. Савинов Ю.И. Обслуживание станков по фактическому состоянию. Ритм, № 4, 2011.

6. Макаров В.М., Лукина С.В., Лебедь П.А. Имитационное моделирование в задачах технологического инжиниринга. Ритм, № 2, 2012, с. 2026.

"