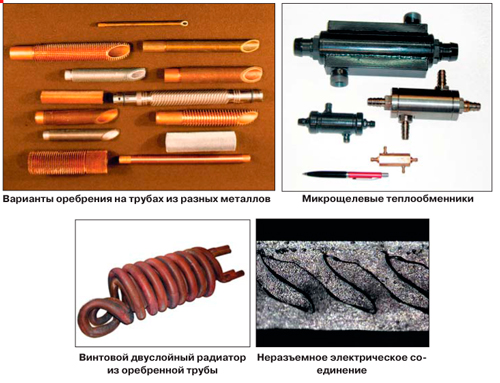

Метод ДР реализуется на стандартном металлорежущем оборудовании, в том числе с ЧПУ, является высокопроизводительным, обработка ведется простым инструментом, смазочноохлаждающие жидкости не требуются. Метод позволяет управлять всеми геометрическими характеристиками получаемого макрорельефа. Возможно получение межреберных зазоров от единиц микрометров до единиц миллиметров.

На осуществимость процесса в наибольшей степени влияют пластичность обрабатываемого материала и соотношение глубины резания и подачи. Показателем, в наибольшей степени характеризующим пластичность, является относительное удлинение. Для материалов с относительным удлинением более 30%, к которым относится большинство цветных металлов, высота ребер может составлять до 7 шагов оребрения, но не более 4 мм. Для материалов с относительным удлинением в диапазоне 20…30%, к которым относится большинство сталей, максимальная высота ребер составляет 3…5 шагов оребрения. Материалы с относительным удлинением менее 18% не поддаются обработке деформирующим резанием. Для цветных сплавов площадь поверхности после обработки по методу ДР может быть увеличена в 14 раз.

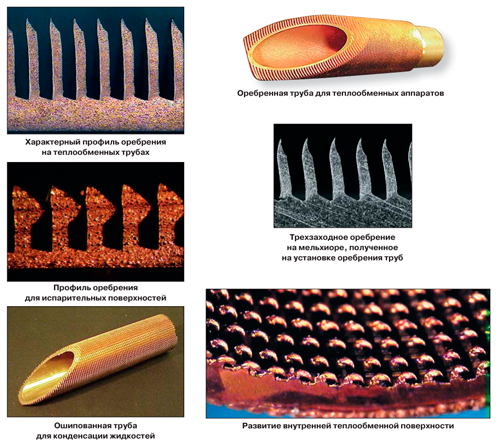

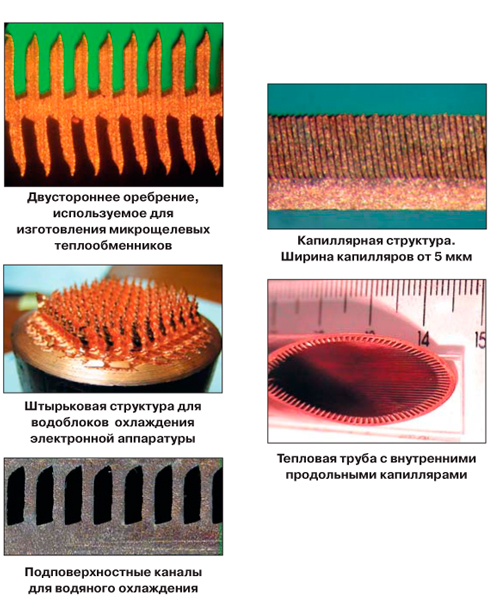

Технология деформирующего резания многофункциональна и имеет несколько областей использования:

-

получение высокоэффективного оребрения на трубах теплообменных аппаратов, использующих фазовые (кипение, конденсация) переходы, что позволяет сократить габариты и вес теплообменных аппаратов в 1,3...3 раза, по сравнению с оребрением, полученным накаткой;

-

изготовление капиллярнотранспортных структур с высотой капиллярного поднятия до 0,7 метра (для фитилей тепловых труб);

-

для создания износостойких, в том числе самосмазывающихся композиционных покрытий большой толщины с вертикальным расположением упрочняющих (и/или смазывающих) прослоек;

-

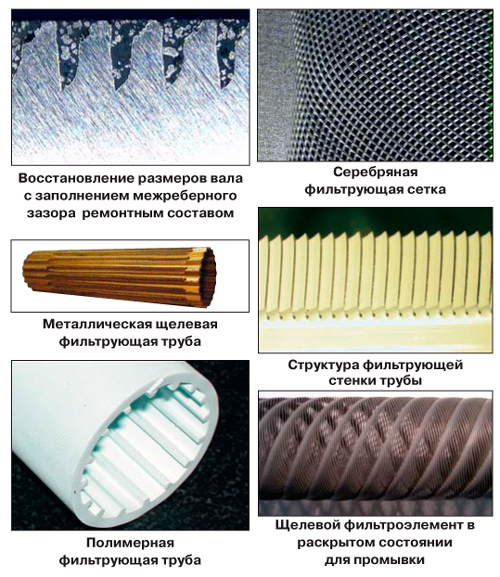

восстановление исходных размеров и характеристик поверхности изношенных валов (увеличение размера до 0,8 мм на диаметр);

-

подготовка поверхностей деталей под плазменное напыление металлических и керамических покрытий при значительном увеличении прочности соединения покрытия с основой; подготовка поверхностей деталей под склеивание и диффузионную сварку при аналогичном эффекте;

-

получение качественных резьб на пластичных металлах за один проход инструмента с увеличением диаметра;

-

получение из листовых заготовок щелевых металлических сеток с количеством квадратных или ромбических отверстий до 1000 на каждом квадратном миллиметре;

-

изготовление трубчатых щелевых фильтров с тонкостью фильтрации от 10 мкм.

Наиболее целесообразным является использование метода ДР для получения мелкошаговых поверхностей теплообмена

. Узкий межреберный зазор при высокой степени развития поверхности необходим для теплообменных устройств, реализующих фазовые переходы. Установлено, что макрорельеф, получаемый методом ДР изменяет как механизм парообразования, так и механизм конденсации. При кипении происходит деформация парового пузыря в узком межреберном зазоре. Тепловой поток передается уже не только через ножку пузыря, но и через его боковые поверхности. При конденсации важным является такая особенность макрорельефа, как заострение вершин ребер. Острые вершины ребер, получаемые ДР с радиусом заострения 10…20 мкм, растягивают и утончают пленку конденсата, значительно снижая ее термическое сопротивление и повышая коэффициент теплоотдачи. Как в режиме кипения, так и конденсации выявлено увеличение коэффициента тепловой эффективности на 35...50% для труб, оребренных по методу ДР, по сравнению с трубами, оребренными методом накатки роликами. Доказана возможность снижения веса теплообменников на 28% и одновременно их габаритов на 13% по сравнению с накатными трубами.

В настоящее время ведутся работы по реализации метода ДР при получении развитых макрорельефов на внутренней поверхности теплообменных труб. Получены образцы на трубах диаметром 14 мм и более и длиной более 3 м.

Для промышленного использования предлагаемого метода при крупнотоннажном производстве оребренных труб теплообменного назначения необходимо обеспечение большой производительности. Теплообменные трубы имеют длину до 6 м. Оребрение труб по методу ДР на обычных токарных станках не обеспечивает производительности более 1 м оребренной трубы в минуту, поскольку существуют ограничения на скорость вращения длинной трубной заготовки. Для оребрения длинномерных труб разработана специализированная установка оребрения труб. Была использована кинематическая схема с перемещающейся вдоль оси трубной заготовкой и тремя инструментами для ДР, вращающимся вокруг нее. Производительность установки при шаге оребрения 0,75 мм составила 4 погонных метра оребренной трубы в минуту.

Перспективным направлением использования метода деформирующего резания является создание упрочняющих композиционных слоев

на поверхности деталей на основе обработки методом ДР и последующей химикотермической обработки. Наличие глубоких узких каналов между ребрами в поверхностном слое заготовки качественно меняет механизм формирования диффузионного покрытия. Насыщение легирующими элементами происходит не с поверхности детали, а через боковые стороны ребер одновременно по всей толщине формируемого покрытия. Изменяя соотношения между толщиной ребер, шириной каналов, глубиной структуры и параметрами диффузионного насыщения, возможно получение четырех типов поверхностных структур. Структуры с наличием тонкой прослойки исходного пластичного материала в сердцевине ребра способны работать как упрочняющие даже при ударных нагрузках. Такие структуры, по сути, являются покрытиями булатного типа. Остаточная пористость в виде щелей, выходящих на поверхность детали в случае пар трения, может служить объемом для удержания жидкой или твердой смазки и сбора продуктов износа. Такие поверхности являются самосмазывающимися, поскольку смазка находится в объеме самого поверхностного слоя. Исследованиями установлено равномерное распределение легирующих элементов и твердости по всей толщине легированного слоя, что не характерно для традиционных методов химикотермической обработки.

Другим направлением применения метода деформирующего резания является его использование для восстановления размеров и характеристик поверхности изношенных деталей машин

. Увеличение линейных размеров происходит за счет перераспределения материала поверхностного слоя детали при формировании оребренной структуры.

Неизбежное при восстановлении методом ДР уменьшение площади несущей поверхности на 20...30% компенсируется повышением твердости новой поверхности по сравнению с исходным материалом, поскольку ребра представляют собой неотделившуюся нагартованную стружку. При необходимости поверхностная пористость может устраняться путем заполнения межреберных зазоров ремонтными составами, плазменным или газопламенным напылением. Метод ДР был успешно применен при восстановлении размеров изношенных посадочных мест крупногабаритных валов теплоэнергетического оборудования на ряде московских ТЭЦ, при этом увеличение диаметральных размеров составляло до 0,8 мм.

Получение сеток основано на двусторонней обработке методом ДР металлического листа в перпендикулярных направлениях.

Дно канавок, получаемых на одной стороне листа, пересекается с дном канавок, полученных на другой стороне листа с формированием квадратных или прямоугольных отверстий. Получены сетки из титана, алюминия, серебра и др. материалов. Предельное количество отверстий составляет до 1000 на квадратный миллиметр с производительностью получения отверстий на токарном станке – 5000 отверстий в секунду.

Из трубчатых полимерных или металлических трубчатых заготовок возможно получение щелевых фильтроэлементов

. Используются заготовки специального профиля (с внутренними продольными пазами или продольногофрированные) или стандартные заготовки кольцевого сечения. При использовании стандартных труб синхронное вращение заготовки и инструмента позволяет получить сквозное прорезание стенки трубы не по всей длине окружности, а участками, с формированием рядов щелей. Особый интерес представляет фильтрующая труба с винтовыми рядами сквозных щелей. Такая труба, как аналог пружины, имеет возможность значительных упругих деформаций вдоль своей оси. При растяжении или сжатии трубы, которое легко организовать в конструкции фильтра, сквозные щели будут увеличивать или уменьшать свою ширину вплоть до нулевой. Раскрытие фильтра можно использовать при его промывке. Использование метода ДР позволяет получать полимерные фильтрующие трубы с наружным диаметром от 6 до 160 мм, с толщиной стенки от 1 до 6 мм, получая сквозные щели с шириной от 0,01 до 1 мм. Для металлических фильтров толщина стенки составляет до 1 мм.

Д.т.н., проф. Н.Н. Зубков

МГТУ им. Н.Э. Баумана

http://www.defrez.ru/

"