Сроки освоения нефтегазовых месторождений и доставки нефти и газа к потребителям и переработчикам во многом зависят от скорости прокладки трубопроводов, которая напрямую определяется производительностью применяемых для этих целей сварочных процессов.

В настоящее время наиболее широко применяемой для этой цели является ручная и автоматическая дуговая электрическая сварка, как в среде защитных газов, так и без нее, требующая большого расхода сварочных материалов, высокой квалификации сварщиков и тщательного контроля качества. Эти требования особо важны при сварке толстостенных труб, толщина которых непрерывно увеличивается и в ближайшем будущем может достигнуть более 50 мм.

По мнению ряда российских и зарубежных специалистов в области сварочного производства большинство способов дуговой сварки практически достигли предела повышения производительности, экономичности и качества, и сейчас активно ведется поиск новых и перспективных технологий.

Одним из перспективных методов сварки для строительства трубопроводов различного назначения может стать сварка трением, получившая широкое применение в различных отраслях промышленного производства, в частности, в машиностроении и в аэрокосмической промышленности. Процесс сварки трением обеспечивает высокое качество сварного соединения при высокой производительности и простоте конструкций сварочных машин, он более экономичен и не требует применения какихлибо расходных сварочных материалов.

Несмотря на неоспоримые достоинства сварки трением и попытки иностранных компаний применить ее для сварки трубопроводов, технология не получила применения, т.к не был достигнут ожидаемый результат. Это обусловлено некоторыми недостатками самой технологии. Главной причиной, препятствующей применению традиционной сварки трением для строительства трубопроводов, является необходимость наличия большого удельного давления сжатия торцов труб в начальной стадии нагрева – 5 МПа, и при последующей стадии проковки в конце сварки, достигающего 10 МПа. При таком давлении и относительно малой толщине стенок труб к их диаметру, наблюдается такое явление, как потеря устойчивости сварного соединения, заключающееся в том, что в начальной стадии процесса сварки происходит частичное либо полное «наползание» стенок одной трубы на стенки другой, без образования кольцевого сварного соединения.

Новый процесс сварки трением и оборудование

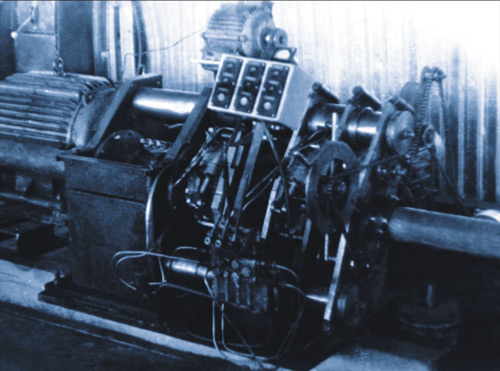

На основе значительного объема экспериментальных и теоретических исследований сотрудниками компании был разработан принципиально новый процесс сварки трением, при котором торцу одной из свариваемых деталей сообщается движение по определенному закону. Сварке были подвергнуты образцы сплошного и трубчатого сечения, диаметром 40….114 мм, при толщине стенок от 3 до 16 мм. Ни на одном из опытов по сварке образцов из тонкостенных труб, с толщиной стенки 3 мм, не наблюдалось потери устойчивости сварного стыка, что позволило успешно сварить на полупромышленной установке полноразмерные нефтепромысловые трубы (длиной 12 м, диаметром 114 мм, толщине стенки 4,5 мм) в трехтрубные плети (рис. 1).

Рис. 1 Машина сварки трением полноразмерных труб диаметром 114 мм

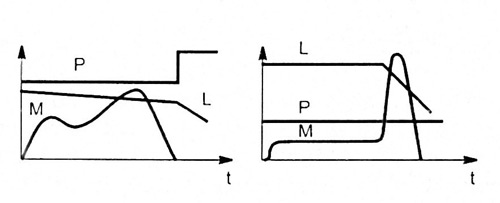

Рис. 2 Осциллограммы традиционного (а) и разработанного (б) процессов сварки трением ( t – время, Р – усилие сжатия, L – осадка,

М – крутящий момент)

В процессе экспериментов определили, что минимальное удельное давление при нагреве составляет всего 0,05 МПа, что в несколько десятков раз меньше, чем при обычной сварке трением. Также была выявлена и другая особенность нового процесса сварки – высокое качество сварного соединения достигается без применения стадии проковки. Время сварки одного стыка составляло от 5 до 30 секунд и не зависело ни от диаметра свариваемого образца, ни от толщины его стенок. На практике это означает, что на сварку одного стыка трубопровода требуется в пределах 30 сек. не зависимо от диаметра и толщины стенок, при условии подведения удельной мощности, равной 0,7 кВт/кв.см свариваемой поверхности, при этом расчетное время производственного цикла – в пределах 10–15 мин. на один стык. Таким образом производительность за 8 часовую рабочую смену составит не менее 32 сварок.

Рис. 3 Проба на изгиб (а), на разрыв (б)

Были разработаны теоретические основы технологии, которые хорошо согласуются с экспериментами, а эксперименты подтверждают теоретические выводы.

Осциллографирование процесса подтвердило существенное различие его параметров от параметров известных способов сварки трением, что видно из сопоставительного анализа осциллограмм, приведенных на рис. 2.

Рентгеноструктурный анализ и прочностные испытания сварных соединений показали их высокое качество. При механических испытаниях образцов разрушение всегда происходило вне зоны сварного стыка (рис. 3). При испытаниях на изгиб в зоне стыка не было отмечено даже признаков начала разрушения. Все основные механические показатели металла стыка находятся на уровне соответствующих показателей основного металла, либо очень близки к ним.

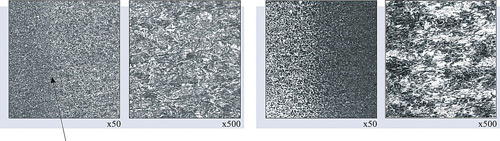

Проведенные металлографические исследования (рис. 4) сварных образцов показали, что дефектов типа пор, раковин, шлаковых включений, непроваров в микроструктуре сварного соединения и околошовной зоне всех исследуемых образцов нет. Ширина сварных швов в пределах 0,1–0,15 мм. Ширина зоны термического влияния (ЗТВ) у разных образцов, по обе стороны от сварного шва, имеют протяженность 0,5...3 мм. Твердость в зоне сварного соединения имеет близкие значения к зоне основного металла.

Сварное соединение (центр) Зона термического влияния (ЗТВ)

Рис. 4 Микроструктура сварного шва и ЗТВ

Высокое качество сварки достигается за счет того, что металл в зоне стыка не доводится до температуры плавления, что исключает выгорание легирующих элементов из зоны сварного соединения, за счет чего химический состав металла в этой зоне остается неизменным по отношению к основному металлу. Полностью исключено появление газовых пузырей, пор и шлаковых включений в сварном шве. Нагрев по стыку происходит одновременно по всей окружности, что исключает появление температурных напряжений в сварном соединении.

В ходе проведения работ было установлено: новая технология практически нечувствительна к наличию загрязнений на торцах свариваемых труб. Успешно были сварены указанные полноразмерные нефтепромысловые трубы, без зачистки торцов после их резки газом. В другом случае – после смазки торцов труб машинным маслом. В том и в другом случаях было получено качественное сварное соединение.

Данная технология позволяет производить сварку труб, как с подготовленными на торцах фасками, так и без них. Сварочный грат, образующийся в процессе сварки, имеет компактную форму и в зависимости от технических условий может удаляться полностью, непосредственно в процессе сварки, либо формироваться в заданных размерах. Проработаны механизмы снятия грата в зоне стыка с внутренней поверхности труб.

Неразрушающие методы контроля

Неразрушающие методы контроля, применяемые для оценки качества сварных стыков, такие как магнитная и ультразвуковая дефектоскопии, гамма и рентгеноскопия, недостаточно эффективны при оценке качества сварного соединения полученных трением. Высокое качество сварки деталей методом трения и стабильная повторяемость параметров процесса позволяют существенно сократить затраты, применяя пассивный контроль. Параметры режима сварки трением регистрируются на основе шаблонных диаграмм процесса, путем сравнения их с запрограммированными величинами. При активном контроле наряду с регистрацией параметров сварочного процесса наиболее эффективным является метод контроля сварных соединений вихревыми токами. Метод является бесконтактным, имеет достаточное быстродействие и может встраиваться в сварочные машины для стопроцентного контроля всех сварных стыков.

Рис. 5 Сварные соединения различных образцов

Сварные соединения различных образцов, выполненных по новой технологии показаны на рис. 5.

В полной мере определены основные параметры сварочного процесса и созданы основы расчетов и конструирования сварочных машин для его реализации, разработаны различные кинематические схемы машин для сварки деталей различных форм и назначения.

Машины для сварки труб трением

Машины для сварки труб трением представляют собой относительно простые по конструкции механические устройства. Они имеют небольшой вес и габариты, не сложные в обслуживании и надежные при эксплуатации.

Одним из основных преимуществ таких машин перед оборудованием электродуговой, электроконтактной, гибриднолучевой сварки и подобных технологий, является возможность работы привода от двигателя внутреннего сгорания, как при сварке на стендах, так и в полевых условиях. Это актуально в отдаленных районах при прокладке трубопроводов, а также избавляет от необходимости применения передвижных электростанций.

На основе полученных результатов научнопроизводственная компания «НСТ» имеет возможность изготавливать сварочные машины для сварки трубопроводов различного назначения диаметром до 350 мм при толщине стенки до 24 мм.

Неоспоримое преимущество метода сварки трением указывает на перспективность предложенной технологии и оборудования для ее реализации, применительно для сварки труб и трубопроводов различного назначения.

- Процесс сварки трением высокопроизводителен, время сварки одного стыка труб составляет в пределах 30 сек. и не зависит ни от диаметра свариваемых труб, ни от толщины их стенок.

- Не требуются расходные сварочные материалы.

- Высокое качество сварки при стабильной повторяемости процесса в значительной степени позволяет сократить затраты на проведение контроля качества сварных соединений.

- В сварном стыке отсутствует даже вероятность появления газовых пузырей, шлаковых включений, пористости металла шва и иных включений.

- Химический состав металла шва остается неизменным в сравнении с основным металлом свариваемых труб по той причине, что металл стыка не доводится до температуры плавления.

- Образующийся сварочный грат имеет компактную форму и в зависимости от технических условий может удаляться полностью, в процессе сварки, либо формироваться в заданных размерах.

- Процесс сварки легко поддается автоматизации и программированию. Влияние на сварочный процесс человеческого фактора сведен до минимума.

- Процесс нечувствителен к намагничиванию зоны стыка и не требует размагничивания.

- Свариваемые торцы труб в процессе сварки нагреваются по окружности равномерно, что полностью исключает появление местных температурных напряжений.

- Технология сварки позволяет получать заданную структуру металла в сварном шве.

- Для работы и техобслуживания не требуется персонал высокой квалификации.

- Технология позволяет производить сварку труб как с подготовленными на торцах фасками, так и без них.

- Процесс сварки не чувствителен к влиянию климатических условий и имеет широкий температурный диапазон применения.

- За счет высокой производительности и высокого качества сварки – имеет высокие техникоэкономические показатели.

- Сварочные машины несложной конструкции, надежные в эксплуатации.

- Возможность работы привода сварочной машины от двигателя внутреннего сгорания.

Открытые для сотрудничества, мы заинтересованы в партнерских отношениях с нефтегазовыми компаниями, инвестиционными фондами и исследовательскими институтами по созданию стационарных и самоходных сварочных машин с отработкой технологических режимов сварки трением промысловых и магистральных трубопроводов.

Г.В. Белошапкин

Р.Б. Ильиных

ООО «Научнопроизводственная компания «НСТ» г. Томск

Тел. 8(3822) 530042, 8(903)9134065

Email: nsttomsk@bk.ru