Президент Владимир Путин назвал повышение производительности труда в РФ в разы одной из приоритетных задач на долгосрочную перспективу. Россия ставит перед собой амбициозную цель — войти к 2020 году в пятерку ведущих экономик мира. Чтобы быть конкурентоспособными на глобальном рынке, отечественные производители должны не только увеличивать инвестиции, но и развивать инновации и, как минимум, в два раза увеличить среднюю производительность труда.

Следует заметить, что в промышленно развитых странах с конца 70-х готов прошлого века уже больше не используется термин «производительность труда» в качестве меры эффективности работы предприятия. Скорость исполнения производственных заказов и уровень организации труда оценивается величиной OEE (Overall Equipment Effectiveness) — коэффициента, характеризующего работу всей станочной системы в целом, включая и организацию труда работающих на этих станках рабочих. Мировой опыт использования коэффициента ОЕЕ показывает, что в случаях, когда его значение составляет менее 65%, оборудование используется неэффективно. В то же время, мировые лидеры промышленности с массовым типом производства добиваются показателя 80–85%. Для предприятий с мелкосерийным типом производства амбициозным, но вполне достижимым, можно считать показатель 70–75%. На отечественных предприятиях станочный парк используется кране неэффективно по сравнению с развитыми промышленными странами.

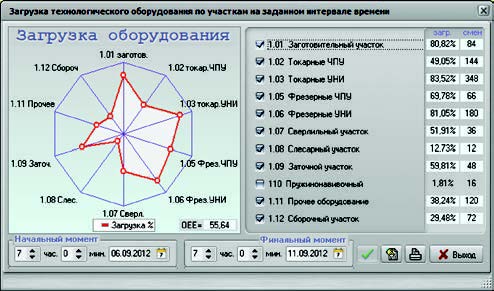

Не вдаваясь в детали расчета упомянутого коэффициента, заметим, что его численное значение характеризует

фактическую «пропускную способность» станочной системы, обеспеченную за счет надлежащего управления производством (рис. 1). Это отношение площади светлой ограниченной области к общей площади круговой диаграммы.

Рис. 1. Геометрическая интерпретация коэффициента OEE (MES-система «Фобос»).

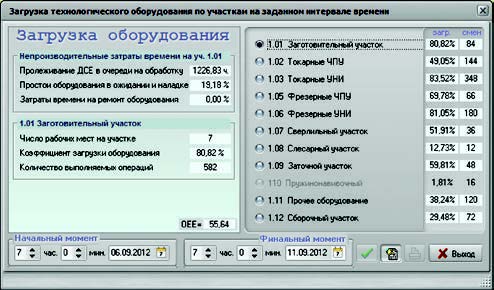

Показатель доступности оборудования в формуле OEE тесно связан с показателем эффективности его работы. И тот и другой в значительной степени влияют на общее значение OEE, см. рис. 2.

Рис. 2. Влияние различных показателей производства на общее значение OEE.

А что же делает при этом рабочий? А рабочими, так же как и всей станочной системой, управляет сегодня компьютер (для этого разработан специальный софт, именуемый MES – Manufacturing Execution System). Функции мастеров изменились: теперь мастер не раздает задание своим рабочим, а следит за исполнением ими рассчитанного компьютером оптимального производственного расписания.

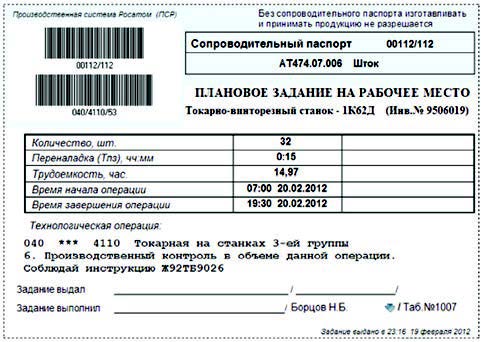

Рис. 3. Пример планового задания на рабочее место (сформировано MES-системой «Фобос»).

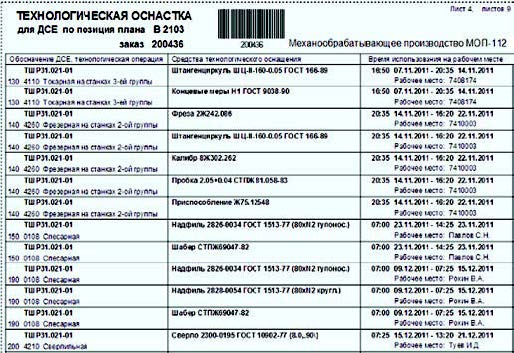

Когда и какую операцию надо выполнять на данном рабочем месте вычисляет MES-система, она же и формирует соответствующее плановое задание (рис. 3). При этом строится расписание синхронной подачи средств технологического оснащения на каждое рабочее место (рис. 4).

Рис. 4. Пример расписания обеспечения технологической оснасткой (MES-система «Фобос»).

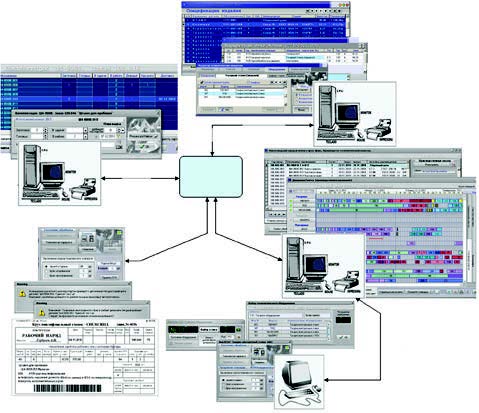

Приведенные выше данные, подготовленные в российской МES-системе «ФОБОС», наглядно показывают, насколько востребованы исполнительные производственные системы (MES) при управлении современным предприятием. Архитектура системы приведена на рис. 5.

Рис. 5. Архитектура MES-системы «ФОБОС».

Использование MES-системы «ФОБОС», внедренной на целом ряде предприятий ВПК, позволяет увеличить

скорость исполнения заказов в среднем на 25–30%. Как следствие — сокращение объемов незавершенного производства и значительное увеличение производительности станочной системы.

Рассмотрим, что представляют собой производственные исполнительные MES-системы.

Все больше и больше руководителей встречаются с аббревиатурой MES. Это от заглавных букв Manufacturing

Execution System, что дословно обозначает: «Исполнительная производственная система». В мире давно уже идет масштабная работа по переходу к методологиям процессного управления на базе MES-систем. Так с 1992 года существует MESA International (англ. Manufacturing Enterprise Solutions Association) — всемирная некоммерческая ассоциация разработчиков, системных интеграторов, экспертов и пользователей решений для промышленных предприятий (решений MES). MESA является разработчиком руководящих документов и рекомендаций, содержащих новые подходы и ориентиры для улучшения управления производством, облегчающих

деятельность по разработке, внедрению и использованию «Производственных исполнительных MES-систем». Одной из основных целей на момент создания было информирование производителей о системах отслеживания выполнения заказов на производстве. Целью ассоциации стал обмен передовым опытом и инновационными идеями для распространения знаний о решениях в области оперативного управления производственными предприятиями. На данный момент в Ассоциацию входят более 1000 компаний и 4000 индивидуальных участников из 78 стран. Все ведущие промышленные корпорации планеты либо внедряют MES методологии или уже давно их практикуют.

В целях достижении устойчивости управления промышленным предприятием МЕSА выдвигает шесть стратегических инициатив:

1. Lean manufacturing — дословно рачительное (постное) производство, направленное на снижение перепроизводства запасов при переходе от массового производства к позаказному. Само по себе создание устойчивого производства без запасов — очень сложная задача, требующая максимальной готовности рабочих мест к точному по времени выполнению операций. Поэтому все внимание обращается на идеальную отработку организации рабочих мест.

2. Quality & Regulatory Compliance — качество и соответствие нормам. Это известные требования стандартов серии ИСО.

3. Product Lifecycle Management (PLM) — управление жизненным циклом изделия. Если с использованием данных систем изделие хорошо спроектировано и хорошо смоделированы технологические процессы его изготовления, а также эксплуатация вплоть до утилизации, — то это причиняет меньше вреда экологии и приносит больше пользы и ценности людям. Но хорошо спроектированное производство — это когда технологическая модель производства изделия наиболее реалистично учитывает его технические и организационные возможности.

4. Real Time Enterprise — предприятие в реальном времени, это, когда существует возможность с применением специальных программных сред, инструментов и технических средств детально планировать и отслеживать потоки работ для каждого рабочего места производства в реальном времени. При этом учитывать текущие загрузки оборудования, а также занятость и перераспределения людей и транспортных средств и других технологических средств обеспечения производственного процесса.

5. Asset Performance Mgmt — управление активами, которые становятся наиболее прозрачными и управляемыми в реальном времени, только в случае, если будут реализованы инициативы № № 1–4.

6. И, наконец, мы получим Sustainable Manufacturing — понимаемое как «устойчивое производство в неустойчивых условиях», и которое получается само собою, если мы добились эффекта в реализации всех перечисленных выше связанных друг с другом пунктов.

Некоторые из перечисленных выше инициатив вполне узнаваемы. Например: многие руководители уже увлекались пунктом первым, т. е. «Lean manufacturing» или «Бережливым производством», полагая, что реализации данной методологии (как ее преподносят консультанты) достаточно, чтобы прийти к состоянию устойчивого управления Sustainable Manufacturing». Однако на практике, все усилия в данном направлении имеют локальную результативность и быстро затухают, как только руководитель перестает сам «раздавать команды». Так происходит лишь потому, что эти усилия не были осознаны в этимологической связи с другими стратегическими инициативами, о которых, как правило, руководителям модернизаций производства ничего не известно. Вот почему так называемые «бережливые технологии» и вызывают у их исполнителей только раздражение своей

системной бессмысленностью и, к сожалению, лишь усугубляют потери. Так в России происходит повсеместная дискредитация положительного мирового опыта в этой сфере, поскольку Lean manufacturing, как читатель теперь наверняка уже понял, — это только часть производственной исполнительной MES-системы.

Вместо заключения…

"Когда парадигмы меняются, все возвращаются к нулю" (Джоэл Баркер).

И, видимо, нам предстоит опять все начинать с нуля в деле построения современной организаций промышленного производства.

Евгений Борисович Фролов

д. т.н., проф., зав. лабораторией исполнительных

производственных систем ИКТИ РАН, Москва

Тел. +7 985 776-15-14, e-mail: fobos.mes@gmail.com

Литература:

1. Питер Друкер. «Эффективное управление: экономические задачи и оптимальные решения», М.: ФАИР-ПРЕСС 2003 ISBN 5–8183–0584–8.

2. Генри Нив «Пространство доктора Деминга», М.: Стандарты и качество, 2003 ISBN 5–9614–0238-Х.

3. Фролов Е. Б. MES-системы: оперативный функционально-стоимостной анализ для нужд производственного предприятия.//Генеральный директор, № 9, 2008, с. 76–79.

4. Залыгин А. Р. «MES системы с точки зрения организации производства»//Станочный парк, № 12, 2008, с. 45–57.

5. Медведева Г. М., Мусеридзе А. Б., Фролов Е. Б. Как не допустить ошибок при выборе системы управления машиностроительным производством.//Станочный парк, № 8, 2012, с. 58–63.

6. Нестеров А. Н., Залыгин А. Р. Модернизация организации.//Совет директоров Сибири, № 9, 2012.

"