HSTM 1000 Hybrid предназначен для восстановления методом наплавления дорогостоящих металлических деталей, таких как лопасти компрессоров двухконтурных турбореактивных двигателей. В процессе их эксплуатации на передних кромках лопастей компрессора могут возникать незначительные повреждения (сколы) вследствие нештатного попадания в двигатель посторонних твердых частиц. Традиционные методы восстановления лопаток наплавлением предполагают большой объем кропотливого ручного труда. Применение станков с ЧПУ не всегда возможно, так как в процессе работы лопатки постепенно вытягиваются под действием огромных центробежных сил, поэтому со временем их размеры перестают соответствовать форме и допускам теоретической CAD-модели. Для разрешения этого противоречия компания Delcam реализовала в своих CAD/CAM/CAI-системах семейства Power Solution технологию адаптивной механообработки, суть которой заключается в периодическом измерении (при помощи устанавливаемых непосредственно на станке с ЧПУ прецизионных контактных измерительных систем) фактической формы детали. При этом для каждой операции механообработки управляющие программы для станка с ЧПУ разрабатываются с учетом фактической CAD-модели конкретной детали, причем после каждого этапа замеры обработанной поверхности выполняются повторно. Таким образом, адаптивная механо-обработка обеспечивает обратную связь и дает возможность восстанавливать на станках с ЧПУ изделия, теоретические CAD-модели которых недоступны или не существуют вовсе.

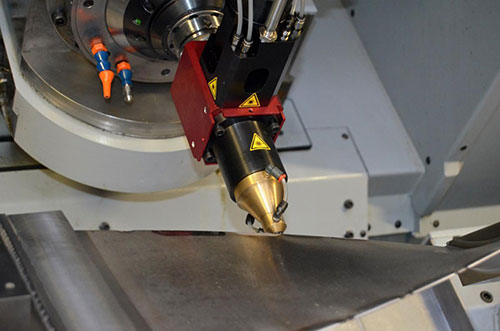

Гибридный обрабатывающий центр HSTM 1000 Hybrid позволяет выполнять лазерное плакирование (наплавление порошкового металлического сплава), пятиосевую фрезерную обработку, полирование, контроль точности и лазерную разметку. Преимуществом такого комбинированного решения является возможность выполнить все операции за один технологический установ, благодаря чему исключается появление погрешностей повторного базирования детали и экономится много времени. Кроме того, такой гибридный станок занимает сравнительно мало места и стоит намного дешевле аналогичного по возможностям набора специализированных станков с ЧПУ. Разработанная фирмой Hybrid Manufacturing Technologies система управления гибридным станком с ЧПУ позволяет ему также легко и быстро переключаться между различными методами обработки, как будто речь идет о простой замене инструмента. Переключение режимов занимает обычно менее 10 секунд, и происходит из самой управляющей программы посредством нескольких М-кодов.

Разработкой технологии объемного лазерного плакирования для гибридного станка занималась британская компания Manufacturing Technology Centre. Применение достаточно мощного лазера обеспечивает требуемый подвод тепла в локальную зону наплавления, что позволяет восстанавливать лопатки из жаропрочных сплавов. Особо отметим, что в некоторых случаях свойства наплавленного сплава могут значительно превосходить характеристики материала лопатки, что позволяет не только восстановить лопатку до состояния «как новая», но даже и улучшить ее эксплуатационные свойства. Излишки наплавленного металла удаляются при помощи пятиосевого фрезерования и полировки. Технология адаптивной механообработки позволяет посредством последовательных этапов машинной полировки обеспечить требуемую плавность перехода между исходной и наплавленной частью лопатки.

За создание гибридного станка HSTM 1000 Hybrid инженеры из Hamuel Maschinenbau были удостоены престижной награды EMO Award за инновации в промышленности, присуждаемой журналом MM Maschinenmarkt. Демонстрацию работы станка можно посмотреть на видео:

http://youtu.be/4kZOE6KP8U8

"