«Как выйти на низкую стоимость 1 метра реза?» С этим вопросом мы обратились к отечественным и немецким специалистам: Кириллу Александровичу Синякову, заведующему кафедрой «Оборудование и технологии производства металлоконструкций», члену ученого совета ПИМаш и Курту Нахбаргауэру, владелецу компании IHT Automation GmbH & Co. KG, производящей оборудование для автоматизированной резки (рис.1).

Рис. 1.

По мнению К.А. Синякова, решение вопроса необходимо начать с определения экономической структуры затрат на приобретение и эксплуатацию оборудования, а далее рассмотреть технические возможности для их снижения.

Стоимость реза плазменной машиной зависит от 2-х составляющих:

• Стоимость амортизации. При увеличении стоимости оборудования увеличивается стоимость амортизации.

В зависимости от уровня приобретенного оборудования стоимость износа колеблется от 500 до 2000 рублей в день (расчет произведен с учетом 7-летней эксплуатации).

• Текущие расходы. Расходы могут различаться в зависимости от применяемых технологий. Уровень текущих расходов включает: зарплату с отчислениями и накладными расходами (от 3 000 руб. в день на небольших предприятиях и до 50 000 рублей на крупных предприятиях при трехсменной работе), материалы для резки, газ, сопла, электроды и другие части (от 1 500 до 15 000 рублей в день), обслуживание и размещение машины (500–1500 рублей).

Структура затрат состоит из двух частей, которые вли-яют на стоимость 1 метра реза в пересчете на 1 день рабо-

ты: амортизация 500 – 2000 рублей; текущие расходы 5000 – 66500 рублей. Вторая составляющая значительно больше первой.

Следовательно, стоимость 1 метра резки в большей степени зависит не от стоимости машины, а от того, как мы ее эксплуатируем!

Стремление купить машину как можно дешевле в ущерб технологическим характеристикам может в разы увеличить последующую стоимость резки. Используя современные технологии, можно снизить вторую часть затрат «текущие расходы» более чем в два раза.

Ниже приводятся причины, вызывающие увеличение текущих расходов, и общие и схематичные рекомендации по их снижению:

1. Увеличение срока службы расходных материалов плазматрона.

Часто во время плазменной резки наблюдается повышенный износ расходных материалов. Основные причины следующие:

•Чрезмерно долгое горение пилотной дуги внутри горелки, которое происходит из-за образования основной дуги не на оптимальной высоте или за-за некорректного выхода из траектории резки при падении вырезанной заготовки. В этот момент плазматрон резко переходит от прямой дуги к косвенной со значительным износом электрода.

•Процесс сквозного прожига металла без увода резака в безопасное положение таким образом, чтобы обратный поток плазмы с расплавленным металлом из образующейся воронки не повредили плазматрон.

•Неправильная высота в процессе резки приводит к повышенной нагрузке на резак и, следовательно, к быстрому износу.

•Работа оборудования со скрытыми неисправностями. Старая охлаждающая жидкость, долго циркулируя по латунным трубкам, изменяет свои электропроводные свойства. Шунтирование тока по жидкости приводит к искажению электрических характеристик внутри плазматрона. Данные физические процессы повышают износ. Большое воздействие на работу плазматрона оказывает чрезмерный изгиб. Это может нарушить объем подачи газов и охлаждающей жидкости к плазматрону. Только за счет соблюдения правильной технологии резки можно снизить потребление расходных материалов более чем на 40%. Перерасход при работе на оборудовании со скрытыми неисправностями может быть столь значительным, что не поддается подсчетам простыми методами.

2. Повышение производительности работы машины.

При соответствующих возможностях машины, оператор выставляет необходимую технологию резки, которая позволяет снизить себестоимость 1 метра резки до 30%. А использование современных более высокопроизводительных технологий, например: “Contour Cut”, снижает себестоимость 1 метра резки до 50%! Таким образом, начинать работу необходимо с подбора современной технологии резки металла под марки проката и толщины, используемые на предприятии. Редко используемые марки и толщины следует исключить, их учет смещает технологическую систему в неоптимальную экономическую зону, а выпадающий прокат дешевле разместить на резку по кооперации или разрезать другим способом. После этого производится расчет производительности и стоимость одного условного метра резки. По выбранным параметрам подбирается наиболее оптимальный производитель машины.

Машина должна точно выполнять параметры резки, а не создавать иллюзию их исполнения. Так, например, часто регулировка высоты резака задается напряжением в электрической цепи горелки. При этом ошибочно предполагается, что напряжение в электрической цепи соответствует напряжению плазменного столба дуги. Это не так. На самом деле происходит значительное падение напряжения при прохождении по металлоконструкциям стола, разрезаемого металла, контактам и проводникам. В таком случае, даже если оператор и выставляет идеально-правильное напряжение, по приборам, фактическое напряжение дуги, замеряемое вольтметром в электрической цепи плазматрона, значительно отличается от установленного. Как следствие, повышается износ плазматрона, происходит перерасход газов, снижение производительности и качества резки. Это решается либо на этапе приобретения машины, – машина должна быть оборудована современными системами регулировки высоты, либо приглашением на работу высококвалифицированного и дорогостоящего оператора, который по дефектам резки будет корректировать параметры процесса.

Программное обеспечение машины должно позволять управлять оптимальным перемещением резака и согласованной работой плазменной установки. Дополнительные холостые перемещения могут увеличить время общего пробега до 30%. Наиболее распространенные проблемы:

– Чрезмерно высокий холостой пробег. Горелка даже при коротком перемещении поднимается на высоту парковки. Необходимо управление высотой резака на переходах. Снижение холостых прогонов повышает производительность машины до 10%.

– Отсутствие механизмов, инициирующих дополнительные передвижения резака. Например, лапка для измерения высоты резака увеличивает время выхода на резку. Это происходит за счет дополнительного времени перехода на промежуточные технологические высоты и вывод лапки в рабочее положение, а затем увод ее в безопасное положение. Кроме того, косвенное измерение, да еще на датчиках, размещенных на неприспособленных для этого пневматических системах, значительно снижает точность измерения реальной высоты резака, нарушая технологию резки.

– Запуск продувки газов в процессе опускания резака, а не после его выхода в рабочее положение.

– Интеллектуальное управление скоростью холостого перемещения. У листа в опасной зоне скорость снижается. Вне опасной зоны резак перемещается с высокой скоростью.

Машина должна иметь правильную и сбалансированную механику. Перемещение с микро рывками недопустимо.

Для определения подобного перемещения необходимо положить ладонь на безопасное место машины во время ее работы. При перемещении отчетливо ощущаются рывки и вибрации. Именно рывки, вызванные освобождением механических напряжений при перемещении, вынуждают снижать скорость термической резки. Качество резки тоже ухудшается.

Возможности техники часто ограничиваются неумением ее правильно использовать. Результат – низкая производительность, плохое качество резки и необходимость оплаты более высококвалифицированных операторов. Таким образом, машина должна иметь простой и удобный интерфейс.

3. Конечно же, машина должна быть надежной. Простой машины в результате поломок и большой потребности в сервисе снижает ее производительность. Кроме того, для работы на такой машине требуется высокооплачиваемый персонал, чтобы ее можно было использовать в узких эксплуатационных рамках, что значительно повышает стоимость метра реза.

Какими же методами можно решить подобные производственные вопросы?

Не следует разделять резку с другими технологическими процессами. От качества заготовки зависит степень необходимой последующей обработки и, следовательно, объем станочного парка, а также многое другое. Внедряя современные технологии, можно получить эффективное производство.

На производстве приходится разрезать множество различных материалов с разнообразными формами. Производство – это не исследовательская лаборатория, и поиск идеальных режимов невозможен! Какова вероятность компенсировать неизбежные отступления от идеальной технологии резки?

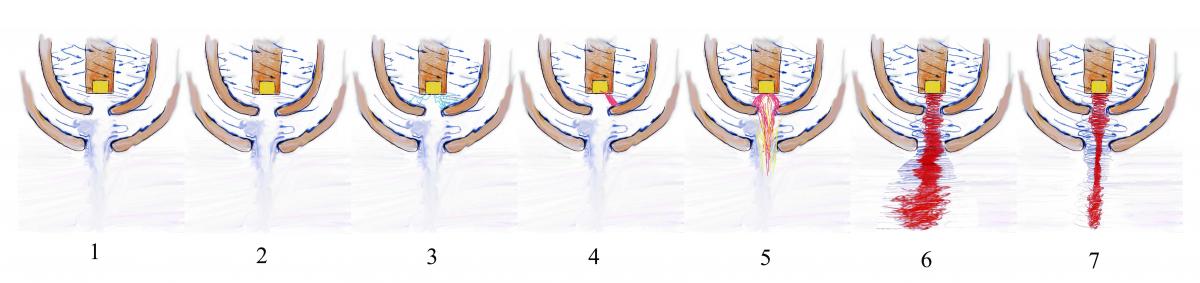

Рис. 2.

Наиболее эффективным методом является управление высотой резака. Физику процесса проиллюстрировал г-н Курт Нахбаргауэр (рис. 2):

«Одним из основных вопросов является: «Каким образом поджог дуги на правильной высоте позволяет увеличить срок службы расходных материалов»? Рассмотрим, как происходит поджог дуги. Выделим значимые стадии образования дуги.

1-я стадия – продувка горелки; 2-я стадия – снижение подачи воздуха для создания возможности более легкой ионизации; 3-я стадия – ионизирующий высоковольтный, высокочастотный разряд; 4-я стадия – возникновение пилотной дуги из-за низкой подачи газа, воздушный слой оттесняющий дугу от сопла и электрода не создан, быстрое повышение температуры внутри плазматрона; 5-я стадия – выдувание пилотной дуги; 6-я стадия – возникновение прямой дуги, формирование газового защитного слоя; 7-я стадия – стабилизация дуги, защитных газовых слоев, снижение температуры внутри плазматрона.

Самый высокий износ расходных материалов происходит именно на 4 и 5 стадии, в момент, кода дуга горит между электродом и соплом. В это время вращающийся вихревой защищающий сопло и электрод поток еще не образовался. Слишком высокое положение плазматрона над листом не позволяет быстро образоваться прямой дуге, давая время пилотной дуге разрушать сопло и электрод. Наоборот, маленькое расстояние резака от листа – это низкое сопротивление дугового промежутка, следовательно, очень высокий стартовый ток и недостаточное время для отведения резака на безопасное расстояние. Именно поэтому дистанция между резаком и металлом должна быть в соответствии с рекомендациями производителей плазменных установок.

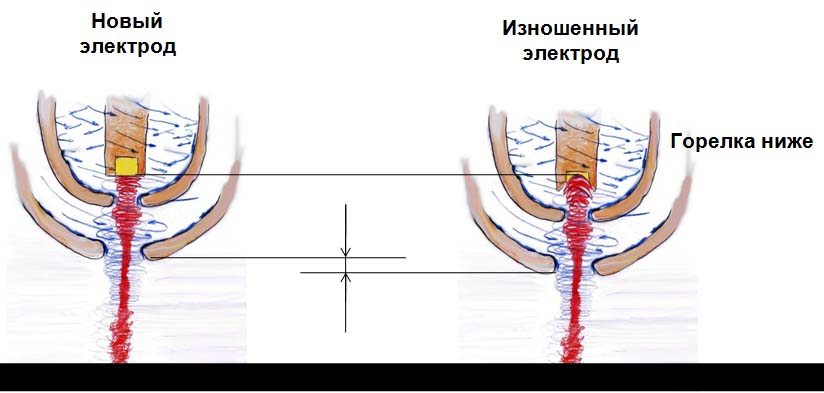

Другим важным вопросом является: как правильная высота позволяет компенсировать износ электродов?

По мере износа электрода высота плазматрона над листом уменьшается, несмотря на постоянство напряжения на дуге. С изменением этой высоты ухудшается качество резки, и еще более увеличивается износ расходных материалов (рис. 3, 4). Если откорректировать высоту, качество резки значительно повысится.

Рис. 3.

Рис. 4.

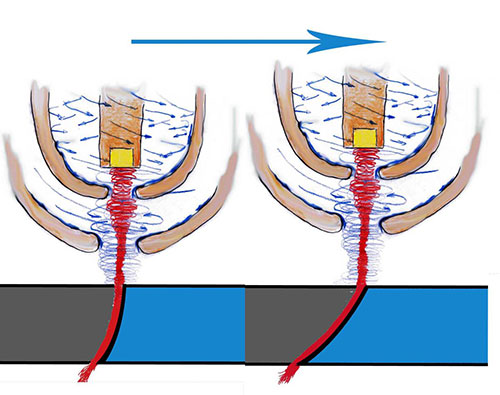

Стандартные технологии, предлагаемые производителями плазменной резки, не отражают в полной степени многообразия проката используемого на производстве в различных странах. Предлагается упрощенная градация: сталь, алюминий, нержавеющая сталь. Но в каждой группе имеются значительные отличия по технологии резки. В случае, если регулировка производится по напряжению на дуге, то на различных марках проката будет разное расстояние резака от листа.

Это связано с тем, что металл различных марок под дугой плавится по-разному, и горелка проседает то больше, то меньше. Такое изменение длины дуги приводит к ухудшению качества резки и повышенному износу расходных материалов. Современные системы регулировки высоты сами измеряют напряжение соответствующее заданной в миллиметрах высоте, которая является основой для качественной резки и поддерживает его. При каждом новом резе эти данные обновляются, и качество остается неизменным на протяжении всей карты раскроя.

Активно ведутся исследования для получения новых методов регулировки высоты, из которых особого внимания заслуживают два направления:

– предоставить оператору больше информации о текущем процессе резки и возможность изменять этот процесс для достижения высокого качества реза и предотвращения ошибок;

– улучшение характеристик регуляторов высоты для возможности качественной резки тонкого листового металла.

Современные технологии позволяют снизить себестоимость производства, повысить качество и конкурентоспособность выпускаемой продукции.

Виталий Жданов

ООО «НТ-Сварка»

Санкт-Петербург, Россия

Тел./факс +7(812) 67 67 072

info@nt-welding.ru

http://nt-welding.ru

Курт Нахбаргауэр

IHT Automation GmbH & Co. KG, Баден-Баден, Германия

http://www.iht-automation.com

Кирилл Александрович Синяков

заведующий кафедрой

«Оборудование и технологии производства металлоконструкций»

Санкт-Петербургский государственный политехнический университет

Институт машиностроения (ЛМЗ-ВТУЗ)

Литература

- В. Жданов., К. Нахбаргауэр, Т. Юниор Качественная плазменная резка. Журнал «РИТМ», № 1’2013, стр. 46-47

"