- повышение гибкости и универсальности металлообрабатывающего оборудования, концентрация в одном виде оборудования все большего числа разнородных технологических операций;

- одновременное повышение производительности и качества производимых деталей;

- повышение энергоэффективности станков;

- увеличение числа рабочих координат;

- существенное увеличение скоростей быстрых перемещений и рабочих подач, а также повышение скорости резания;

- обработка материалов с повышенной твердостью и вязкостью;

- совмещение в рамках одного станка силовой и финишной обработок;

- внедрение автоматизированных и роботизированных производственных модулей;

- внедрение высокоскоростных цифровых СЧПУ с возможностью выполнения 5 – координатной обработки.

Таким образом, задачи развития современного металлообрабатывающего оборудования предъявляют повышенные требования как ко всей системе управления электрооборудованием в целом, так и к электроприводу, как его основной составляющей.

Результатом повышения требований к электроприводам станков являются: высокая максимальная скорость; значительная перегрузочная способность; широкий диапазон регулирования скорости; высокая точность и равномерность движения на всех скоростях вплоть до самых малых; минимальное время отработки задающего воздействия при апериодическом характере переходных процессов разгона и торможения; линейность, стабильность и повторяемость характеристик; высокое быстродействие при изменении нагрузки или при реверсе под нагрузкой на малой скорости; минимальные габаритные размеры электродвигателя при большом вращающем моменте или мощности; высокая надежность и ремонтопригодность.

На современном этапе развития станочного электропривода можно выделить два подхода к определению качества его работы.

В мировой практике преобладает комплектная поставка систем управления для станков, включающая как саму систему ЧПУ, так и специально разработанный станочный электропривод того же производителя. К основным поставщикам комплектных систем управления для металлорежущего оборудования следует отнести Siemens, Heidenhain (Германия), Fanuc (Япония), Fagor (Испания) и т.п. Качество работы таких систем проверяется по результатам серии испытаний на станке и базируется на современных стандартах в области станкостроения, в частности, на международном стандарте ISO230 и национальных стандартах ведущих станкостроительных стран: Японии – JIS B 63361986, Германии – VDI/DGQ 3441, США – ASME B5.5492, Великобритании BSI BS 4656 Part 16 [5]. В рамках указанных стандартов четко и однозначно прописаны все аспекты проведения испытаний станков: основные характеристики, требующие измерения, способы измерений и используемое оборудование, набор экспериментов и условия их проведения, методики обработки результатов. Поскольку электропривод рассматривается как составная часть системы управления, то отдельных требований к нему не предъявляется. К преимуществам данного подхода следует отнести унифицированную систему испытаний и прозрачные показатели качества, понятные конечному пользователю. В России исторически сложилась ситуация, когда электроприводы для станков и системы ЧПУ поставлялись разными производителями и представляли собой по существу самостоятельные продукты. Причем большинство качественных приводов закупалось в рамках международного сотрудничества со странами СЭВ (Болгария, Чехословакия, Венгрия). В этих условиях неизбежным было появление стандарта, регламентирующего характеристики электроприводов для металлорежущего оборудования – ГОСТ 2780391 [6]. Данный стандарт разрабатывался с целью формирования набора качественных требований и количественных показателей, позволяющего оценить возможность применения электропривода в станках с ЧПУ. Причем стандарт формировался в условиях преобладания приводов на базе двигателей постоянного тока с аналоговым управлением скоростью и был в основном ориентирован на оценку именно такого класса приводов.

Поскольку в России тенденция раздельного изготовления приводов и систем ЧПУ сохраняется, на рынке появилось значительное количество импортных силовых преобразователей, которые дилеры позиционируют для станочного применения. При этом оценить степень их соответствия представляется затруднительным, поскольку в техническом описании производитель указывает лишь те характеристики, которые важны с его точки зрения и недостаточно ориентированы на требования отечественного стандарта. Так, проведенные авторами испытания ряда импортных преобразователей, устанавливаемых на привода подач, показали, что при снижении скорости от номинальной в диапазоне 700:1 наблюдается рост колебаний скорости и возникает «шагающий» режим.

Кроме того в связи с развитием идеи построения локальнораспределенных систем ЧПУ на рынке появились т.н. «сервопривода», обладающие возможностями позиционного управления. Их использование осложняется тем, что отечественные системы ЧПУ, как правило, имеют встроенный контур управления положением и в основном ориентированы на управление скоростью. Дополнительные трудности в определении их возможностей создают технические характеристики отечественного стандарта, преимущественно ориентированные на управление скоростью.

В связи с этим возникает проблема оценки соответствия характеристик электроприводов требованиям станкостроительной промышленности.

В этих условиях крупные станкостроительные заводы проводят испытания различных приводов по своим методикам, по результатам которых принимают решение о возможности их применения в выпускаемом оборудовании.

Для относительно небольших предприятий, связанных с модернизацией и ремонтом станков, путь сравнительных испытаний приводов вряд ли можно считать оптимальным. Данный подход связан с большими затратами времени и финансов, а также требует большого количества измерительного и другого специализированного оборудования, непосредственно не вовлеченного в процесс производства.

Исходя из вышесказанного, целесообразно ввести в существующий стандарт такой набор качественных и количественных показателей, который, с одной стороны, позволил бы выделить соответствующие специализированные привода из общей массы имеющихся на рынке, а с другой – количественно оценить их возможности по отношению друг к другу. В то же время новые характеристики должны быть более приближены к конечным показателям качества работы электропривода в составе координатной оси: точности позиционирования, динамической точности, повторяемости, динамической жесткости и давать хотя бы приближенную их оценку. Необходимо также, чтобы при сертификации импортных приводов на территории России указанные характеристики отражались в актах испытаний и были доступны на сайтах российских дилеров.

Анализ зарубежных источников, а также отечественных стандартов и тенденций в испытании приводов ведущими станкостроительными заводами указывает на то, что подобными характеристиками может быть набор тестовых воздействий, используемых при испытании станков, однако спроецированный на отдельный привод. Как отмечалось выше, в настоящее время существуют привода с контуром управления как положением, так и скоростью, поэтому перечень испытаний должен быть максимально унифицированным и способным продемонстрировать качество работы обоих типов приводов.

Следует отметить, что особенностью станочного электропривода является требование обеспечения качественного контурнопозиционного движения. Поэтому к числу тестовых сигналов можно отнести ступенчатое и гармоническое воздействие по заданию, последовательное позиционирование привода в прямом и обратном направлениях, разгон и реверс на номинальную скорость, наброс и снятие нагрузки на вал двигателя. Рассмотрим каждое тестовое воздействие и его связь с прямыми показателями качества в отдельности.

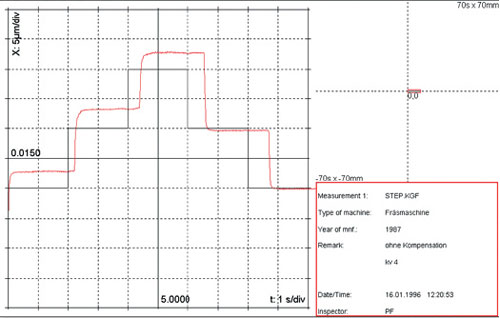

Одним из основных способов определения статической точности или точности позиционирования, а также быстродействия привода является отработка ступенчатого воздействия. Пример такого сигнала приведен на рис.1.

Рис.1. Отработка ступенчатого переходного процесса по положению

Применительно к скоростным приводам данное тестовое воздействие также допустимо. Основным назначением ступенчатого тестового воздействия является проверка характера переходного процесса «в малом» и качества настройки замкнутого канала управления без учета ограничений.

Отработка подобного тестового воздействия в линейной зоне должна иметь апериодический характер с максимальным быстродействием. Для передовых зарубежных позиционных приводов при повороте на угол равный 1/801/60 оборота вала данный показатель составляет 2050 мс. Для скоростных приводов разгон на скорость порядка 1/100 ее номинального значения происходит за порядка 1030 мс.

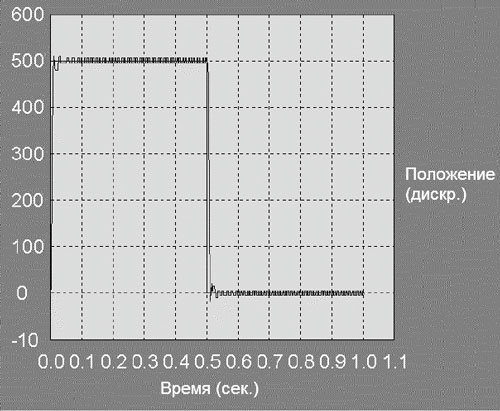

Следующим тестовым воздействием, позволяющим оценить такой важный показатель станочного привода как повторяемость, то есть способность показывать идентичные результаты в серии однотипных испытаний, является серия ступенчатых перемещений или последовательное позиционирование в ряд точек. Как правило, достаточным является набор движений от 5 до 10 позиций, сначала в одном направлении, затем в обратном. Пример подобного тестового воздействия показан на рис.2.

Рис. 2. Отработка ряда ступенчатых перемещений

Данный тест позволяет наглядно продемонстрировать наличие асимметрии (если таковая имеется) в системе управления, а также качество настройки интегральной части. Привод с недостаточным значением интегральной части на серии перемещений будет демонстрировать снижение повторяемости. Для скоростных систем данный тест также применим, с той лишь разницей, что привод последовательно выходит на заданные значения скорости. Исходя из количественных оценок, рекомендуемых для простого ступенчатого теста, целесообразно амплитуды воздействий оставить такими же, а период обновления сигнала управления установить на уровне 100150 мс для позиционных систем и 80 – 120 мс для скоростных. При этом для позиционных систем хорошим результатом для указанных условий следует считать отклонение ±2 дискреты измерителя перемещения, а для скоростных систем – отсутствие статической ошибки.

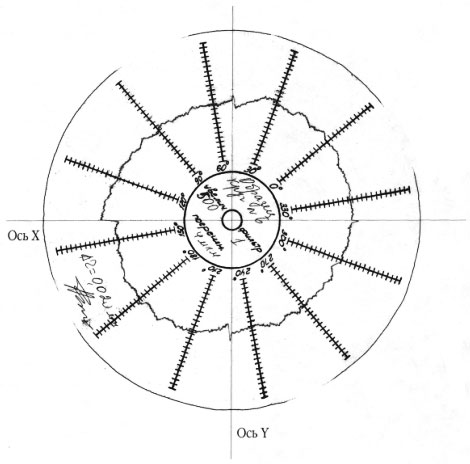

Другим показателем, который в настоящее время стремятся указывать ведущие производители приводов, является динамическая точность. Под динамической точностью понимается ошибка регулирования положения, которая возникает независимо от характера движения во всем скоростном диапазоне. Динамическая точность является определяющей характеристикой при обработке сложноконтурных изделий (прессформы, резьба и т.п.). Универсальным средством демонстрации динамической точности станка является отработка кругового движения. Данный тест входит в набор стандартных при приемочных испытаниях станков согласно ISO230 и отечественного стандарта, находящегося в разработке ГОСТ Р ИСО230. Пример отработки круговой интерполяции приведен на рис. 3.

Рис. 3. Отработка круговой интерполяции

а) б)

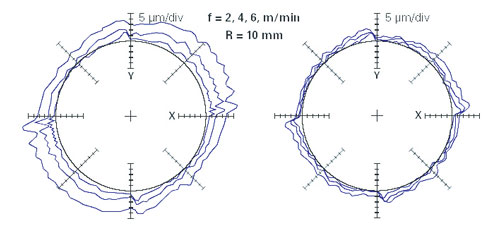

Рис. 4 Отработка круговой интерполяции системами с а) угловым и б) линейным измерителями перемещения в зависимости от скорости подачи

Многие производители [7,8] приводят несколько окружностей для демонстрации динамической ошибки при разных скоростях подачи и при различных вариантах установки измерителя перемещения (рис. 4). Качественная система управления должна обеспечивать приблизительно одинаковую динамическую ошибку на всех рабочих скоростях.

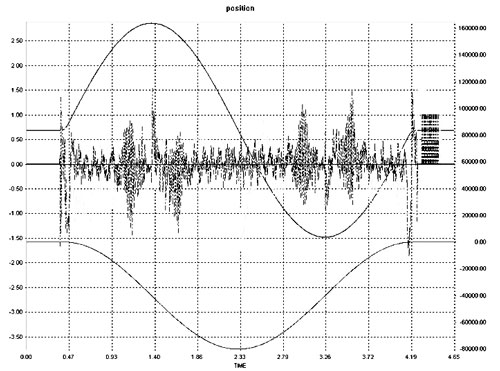

Применительно к отдельному приводу данное тестовое воздействие можно свести к виду гармонического сигнала, например синусоиды или косинусоиды, так как при отработке окружности на плоскости каждый из приводов в рамках своей оси выполняет именно гармоническое движение. Пример отработки данного задающего воздействия приведен на рис. 5 [9], где в одной системе координат построено движение двух приводов, отрабатывающих движение рабочего органа по окружности.

Рис. 5 Отработка гармонического сигнала

Рис. 6 Разгон до номинальной скорости

Как и в случае с круговым движением, имеет смысл отрабатывать гармонический сигнал разной частоты. Данная характеристика в некоторой степени аналогична полосе пропускания. Однако принципиальным отличием является то, что в системах с компенсирующими связями ограничение по допустимому току или напряжению наступает раньше, нежели спад частотной характеристики на 3 дБ, и в идеальном варианте электропривод не должен иметь зависимости ошибки слежения от частоты во всей линейной зоне. Как и в случаях, рассмотренных выше, данный тестовый сигнал может быть применен и к системам с регулятором скорости, но относительно скоростного, а не позиционного задающего воздействия. Это объясняется тем, что данное тестовое воздействие позволяет оценить способность электропривода компенсировать ошибки, связанные с производными задающего сигнала, то есть еще больше приблизить передаточную функцию системы к безынерционному звену.

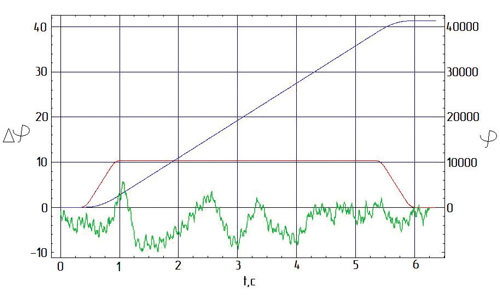

Следующим тестовым воздействием, позволяющим оценить динамическую точность привода в режимах быстрого изменения скорости, является разгон электропривода наноминальную скорость с последующим реверсом и торможением. Пример разгона на номинальную скорость приведен на рис. 6, где на один график сведены сигналы движения по траектории, скорость привода и динамическая ошибка слежения.

Данный параметр позволяет наглядно показать динамическую ошибку электропривода при быстрых ускорениях и замедлениях, что трудно оценить при гармонических движениях малой амплитуды. Следует отметить, что данная характеристика также должна отрабатываться в линейной зоне, так как в противном случае возможности привода по слежению за сигналом задания окажутся ограниченными. Подобный тестовый сигнал также применим и к скоростным системам, так как он позволяет определить динамические возможности привода по обеспечению ошибки регулирования во всем диапазоне скоростей и ускорений.

Описанные выше характеристики демонстрируют возможности электропривода при отработке управляющих воздействий по каналу задания. Однако для станочного электропривода не менее важен такой параметр как динамическая жесткость – то есть способность электропривода компенсировать внешние возмущающие воздействия. В существующем стандарте [6] рассматриваемый параметр определен только для привода главного движения и предъявляет требования к времени возврата на заданную скорость. В то же время, конечному потребителю не менее важно знать, какую ошибку успеет накопить привод и как быстро эта ошибка будет возвращена в диапазон допуска с точки зрения точности координатной оси станка. Особенно это важно знать в приводах, управляемых по положению, так как такие системы должны обеспечивать близкую к нулевой ошибку слежения во всех режимах работы в линейной зоне. Поэтому для позиционных приводов целесообразно проводить ряд испытаний с разным уровнем момента нагрузки и указывать для каждого момента не только время восстановления, но и величины максимального рассогласования. Для приводов, управляемых по скорости, определение динамической жесткости применительно к конечной точности координатной оси сложнее, так как без внешней системы управления данный привод не способен компенсировать позиционную ошибку. Для таких систем также целесообразно указывать численное значение максимального рассогласования по скорости и времени переходного процесса при приложении и снятии с вала двигателя различных моментов нагрузки вплоть до номинального. В этом случае удается косвенно оценить накопленную позиционную ошибку, чтопозволяет продемонстрировать возможности электропривода по отношению к конечным показателям качества.

Требование эффективного воспроизведения контурнопозиционного движения определяет ряд качественных показателей, предъявляемых к вопросам структурного построения современного станочного электропривода. Как результат, это привело к появлению нового поколения цифровых электроприводов, специально предназначенных для воспроизведения движения. Подобные привода производятся такими фирмами как Emco, Siemens, Kollmorgen и рядом других. Отличительной особенностью таких приводов являются: реконфигурируемая структура с возможностью динамического изменения набора регуляторов, ориентация на управление положением электропривода как с промежуточным контуром скорости, так и без него, наличием встроенных цифровых фильтров для подавления резонансных частот, наличием механизмов компенсации трения и люфтов. Набор регуляторов положения и скорости данных приводов содержит П, ПИ, ПИД – регуляторы, в состав которых дополнительно введены упреждающие компенсирующие связи по скорости и ускорению сигнала задания, необходимые для компенсации динамических ошибок слежения за сигналом управления. Типовая структура регулятора скорости такого привода приведена на рис. 7, а.

Регулятор скорости обладает компенсирующими связями по скорости и ускорению, а также интегральной составляющей ошибки в выходном сигнале, что позволяет обеспечить малую ошибку по скорости как по каналу задания, так и по каналу возмущения. Данный регулятор может использоваться как самостоятельный регулятор скорости или в составе внутреннего контура скорости при управлении положением. Известно, что увеличение числа контуров управления неизбежно ведет к снижению быстродействия всей системы. В лучшем случае каждый новый контур снижает быстродействие примерно в два раза. Поэтому все чаще разработчики систем управления предлагают использовать регуляторы положения, способные обеспечить прямое управления моментом без промежуточного контура скорости (рис. 7, б). Данный регулятор содержит в своем составе ПИД – регулятор положения, демпфирующую связь по скорости привода для подавления колебаний, а также упреждающие связи по скорости и ускорению сигнала задания. Применение подобной структуры позволяет обеспечить малые динамическую и статическую ошибки как по каналу нагрузки, так и по каналу управления и вместе с тем расширить полосу пропускания привода по заданию.

а).jpg)

б).jpg)

Рис. 7 Типовые структуры регуляторов а) скорости и б) положения

Рассмотренный класс специализированных приводов позволяет обеспечить более высокое качество работы электропривода в составе координатной оси по сравнению с широким классом станочных приводов, в том числе и цифровых, имеющих в своем составе только контур управления скоростью без компенсационных связей. Однако следует иметь в виду, что во многих случаях контур положения реализуется не в приводе, а в системе числового программного управления, параметры которой могут существенно ограничивать достижимую точность и быстродействие.

Таким образом, для правильного определения возможностей рассматриваемого спектра приводов и сравнения их характеристик целесообразно ввести в существующий стандарт ряд дополнительных показателей, позволяющих получить адекватную оценку работы привода на станочном оборудовании. К их числу относится реакция на:

- ступенчатое воздействие;

- серия ступенчатых перемещений при позиционировании в несколько точек или серия ступенчатых перемещений вперед – назад;

- серия гармонических или параболических движений с разным периодом с отработкой в линейной зоне с заранее оговоренной амплитудой задающего сигнала;

- задание по закону – разгон до номинальной скорости с номинальным динамическим моментом, реверс и торможение;

- наброс и снятие момента нагрузки на вал двигателя с указанием времени восстановления и максимальной величины рассогласования для нескольких фиксированных значений момента нагрузки в диапазоне от нуля до номинального момента.

Дополнительным ориентиром в выборе требуемого электропривода является набор характеристик, позволяющих с качественной точки зрения выделить в отдельную группу современные станочные электропривода, а именно:

- наличие ПИД регулятора положения с компенсирующими связями по скорости и ускорению или ПИ регулятора скорости с компенсирующими связями;

- наличие компенсации момента трения, кинематического зазора;

- наличие встроенных фильтров для подавления резонансных частот;

- развитую систему самодиагностики и настройки.

Введение таких мер позволит дифференцировать существующий широкий спектр приводов, считающихся станочными, на передовые и те, что уже не отвечают требованиям современного производства, а также предоставит конечному пользователю более приближенные к реальным условиям работы электропривода в составе координатной оси, критерии оценки качества его работы.

Красильникъянц Е.В. , Бурков А.П., Смирнов А.А.,

Салахутдинов Н.В.

НТЦ «ИНЭЛСИ»

Список использованных источников:

- Боровский Г. В. Развитие машиностроения России на основе технологического перевооружения. М.: Издательство «ИТО», 2009г. – 216 с.

- Аналитический отчет Ассоциации «Станкоинструмент», 2009г.

- Итоги международной станкостроительной выставки «ЕМОМилан2009», 2009г.

- Каталог продукции NakamuraTome 2010г.

- http//blog.ncut.edu.tw. Lecture2. Accurancy of Machine Tools

- ГОСТ 2780391. Электроприводы регулируемые для металлообрабатывающего оборудования и промышленных роботов.

- Heidenhain. Technical Information. Fast, Accurate Contour Milling with High Surface Definition.

- High Speed, High Precision and High Efficiency Nano Control Servo. ?i series. Fanuc 2001.

- Отчет по испытаниям привода с асинхронными двигателями на станке МА655А11. Станочная лаборатория опытного конструкторского бюро ОАО «САВМА», Савелово 2001.

"