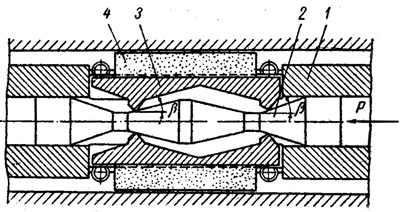

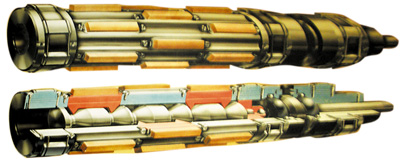

При хонинговании совмещается вращательное и поступательно-возвратные движения хонинговальной головки (рис. 1), в пазах корпуса 1 которой установлены колодки 3. В колодках закреплены абразивные бруски 4, а сами колодки опираются на скосы клина 2. В процессе работы усилием Р клин смещается и раздвигает колодки с брусками с помощью механических, пневматических или гидравлических устройств. Поэтому в реальном исполнении (рис. 2) у головки есть узел 1 регулирования подачи брусков 3 на разжим и хонинговальные бруски могут быть разведены и зафиксированы, пока они находятся в отверстии. Это устраняет необходимость останавливать и вновь начинать вращение, чтобы отрегулировать давление хонингования. Конструкция обеспечивает большую точность и постоянность давления брусков, и оператор может управлять головкой в течение всего процесса хонингования. Это помогает правильно хонинговать даже ту зону отверстия, которая отдалена от передней части детали, а способность свести бруски означает, что давление может быть уменьшено в конце цикла для улучшения полировки поверхности.

Рис. 1 Схема хонинговальной головки

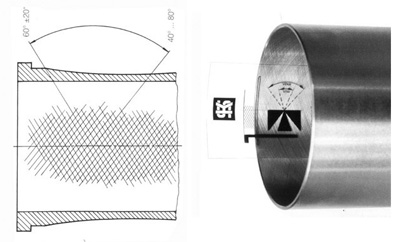

Рис. 2 Вариант хонинговальной головки фирмы DELAPENA Honing Equipment Ltd

(Великобритания)

Стебель головки 2 связан с корпусом головки 4 через карданный вал, то есть шарнирно, что позволяет головке самоустанавливаться по обрабатываемому отверстию. Представляемые в нескольких типоразмерах головки рассмотренного вида позволяют хонинговать отверстия от 25,4 до 762 мм.

При работе хонинговальной головки в зависимости от величины Р (рис. 1) бруски поджимаются к обрабатываемой поверхности с определенным усилием и происходит срезание металла поверхности отверстия в виде микростружек. В зону обработки обильно подается Сож. Хонингование обеспечивает цилиндричность отверстия, устраняет его конусообразность, волнистость поверхности и овальность без изменения положения оси.

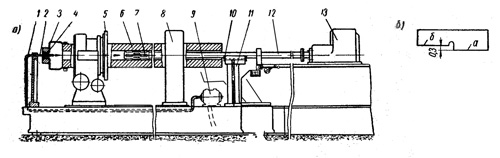

При работе головка связана с шпинделем хонинговального станка через стебель шарниром так, что она может самоустанавливаться по обрабатываемой поверхности. Сочетание вращательного и возвратнопоступательного движения головки определяет типичную сетку следов обработки в виде пересекающихся винтовых линий (рис. 3). Угол наклона траектории движения зерна является одним из основных параметров. Изменяя угол сетки рисок, можно управлять процессом хонингования: изменять интенсивность съема металла и исправления исходных погрешностей геометрической формы обрабатываемого отверстия, и формировать шероховатость поверхности определенной структуры.

Рис. 3 Схема траектории зерен на поверхности отверстия в процессе хонингования

Хонингование применяется в основном как окончательная операция обработки высокоточных отверстий в деталях и является более эффективной, чем притирка и полирование абразивными пастами и суспензиями. Как правило, хонингование производят после операций шлифования, растачивания, зенкерования, развертывания, протягивания. В некоторых случаях черновое хонингование заменяет операции шлифования. Принято считать, что под операцию хонингования оставляют припуск от 0,01 до 0,2 мм в зависимости от диаметра отверстия и способа предшествующей обработки. В определенных случаях хонингование применяют как отделочную операцию по отверстиям, поверхность которых азотирована с высокой степенью твердости.

Диапазон хонингуемых отверстий очень широк от 5 до 500…800 мм, длина до 20 000 мм. Обрабатывают сквозные и глухие цилиндрические отверстия с гладкой или прерывистой поверхностью (шпоночные пазы, кольцевые канавки), шлицевые отверстия, а также конические и некруглые отверстия в целях создания требуемого микрорельефа, для чего в хонинговальных головках имеются эластичные элементы системы прижима брусков. Хонингование часто используют для одновременной обработки нескольких соосных отверстий.

Хонингование получило широкое распространение в различных отраслях машиностроения при обработке гильз и блоков цилиндров двигателей, шатунов, отверстий в ступицах зубчатых колес, цилиндров насосов нефтедобычи, цилиндров гидросистем и амортизаторов, деталей топливной аппаратуры, труб больших длин и диаметров, труб специзделий и др.

Существуют и получили практическое применение такие разновидности как сухое (без применения СОЖ) хонингование статоров электродвигателей, электрохимическое хонингование отверстий большой длины, вибрационное хонингование, при котором хонинговальной головке или обрабатываемой детали сообщают дополнительно колебания частотой до 10…15 Гц и амплитудой 5…10 мм, и др.

Помимо обработки отверстий используют процесс хонингования и для наружной обработки цилиндрических деталей (наружное хонингование), обычно, выполняемое на специализированных станках. Наружное хонингование применяется на деталях большой длины, которые невозможно обрабатывать на обычных металлообрабатывающих станках.

Для любой схемы хонингования доступны детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые, цинковые и магниевые сплавы).

Недостатками процесса хонингования, ограничивающими его применение, являются невозможность воздействовать на положение оси отверстия и необходимость тщательной предшествующей обработки (обычно развертывания, тонкого растачивания или внутреннего шлифования).

Для хонингования применяют одношпиндельные и многошпиндельные станки горизонтального или вертикального исполнения. Часто станки снабжены устройствами для активного контроля, позволяющими автоматически прекращать процесс обработки по достижении нужного размера.

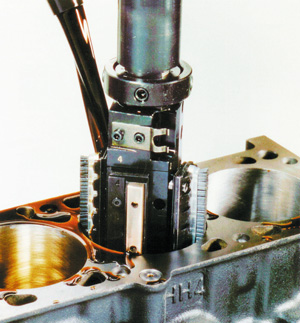

Рис. 4 Схема станка для хонингования глубоких отверстий

Станок горизонтального исполнения (рис. 4) для хонингования глубоких отверстий внешне похож на горизонтально сверлильный. Хонингуемая деталь 6 одним своим концом крепится в кулачках планшайбы 5 полого шпинделя (вертлюга), а другим концом в кулачках люнета 8. Хонинговальная головка 7 связана со стеблем 12, подача и вращение которому (а, следовательно, и головке) сообщается от каретки подач 13.

У переднего среза детали располагается специальная стойка 11, на которой могут крепиться сменные лотки 10. Лоток служит для направления головки 7 в момент ввода ее в отверстие. При выверке детали используют специальный шаблон (рис. 4, б).

При хонинговании обязательно применение СОЖ определенного состава,. подача которого происходит от насоса 9 по шлангу 1 через штуцер 3 в насадку 3 с уплотнением 4. Насадка крепится на торцевом конце детали.

В деталях из стали рекомендуется использовать специальные эмульсионные СОЖ или из смеси из 70…75% керосина и 30…25% машинного или веретенного масла. СОЖ подается под давлением 1,5…2 кгс/см2 в количестве 50…200 л/мин соответственно для отверстий диаметром 45…300 мм. Обязательна фильтрация отработанной СОЖ перед ее вторичным употреблением.

Рис. 5 Вертикальный хонинговальный станок модели AMC – SCHOU

Рис. 6 Обработка отверстий в блоке цилиндров на вертикальном хонинговальном станке

Хонинговальные станки различных типов и конструкций выпускаются целым рядом фирм и организаций. Большая номенклатура относится к станкам вертикального исполнения, поскольку они наиболее удобны для обработки деталей с отверстиями параметров L : d до 10…15 (рис. 5). Их обычно используют для хонингования отверстий в различных блоках цилиндров двигателей (рис. 6). Основными параметрами станков вертикального исполнения являются:

- диаметр и длина обрабатываемого отверстия (мм);

- ход шпинделя (мм);

- размеры рабочей поверхности стола (мм);

- расстояние от оси шпинделя до направляющих (вылет) (мм);

- количество скоростей и диапазон частот вращения шпинделя;

- скорость возвратно-поступательного движения (м/мин)

- Горизонтальные хонинговальные станки не отличаются большим разнообразием, и все они построены по схеме, показанной на рис. 4.

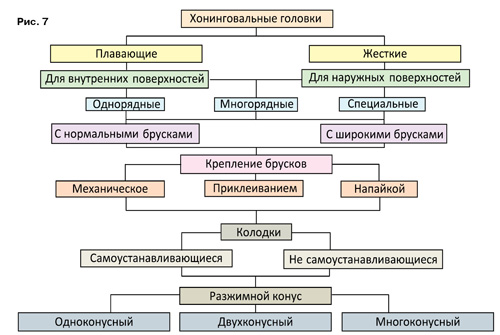

Конструкции хонинговальных головок. Типаж хонинговальных головок достаточно велик (рис. 7) с подразделением их по разным параметрам. На практике используют головки в широком диапазоне диаметров отверстий, снабженные абразивными или алмазными брусками, однорядные и многорядные, с подвижными колодками и с неподвижными, с разными устройствами разжима колодок и др. Рассмотрим некоторые конструкции.

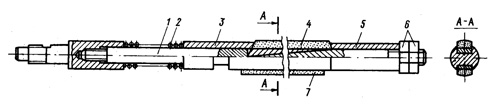

Хонинговальная головка для обработки отверстий диаметром 7…10 мм (рис. 8) является двубрусковой: брусок 7 закреплен постоянно в корпусе 1, а второй 4 сточен на клин. Гайками 6 через втулку 5 брусок устанавливают на диаметр. Поджим бруска к обрабатываемой поверхности при хонинговании осуществляется толкателем 3 под воздействием пружины 2.

Рис. 8 Хонинговальная головка для обработки отверстий диаметром 7…10 мм

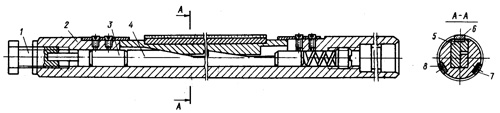

Рис. 9 Хонинговальная головка для обработки отверстий диаметром 10…30 мм

Хонинговальная головка для обработки отверстий диаметром 10…30 мм (рис. 9) алмазными брусками является трехбрусковой. Два бруска 7 и 8 неподвижно вклеены в пазы корпуса 2, а третий бруском 6 закреплен на колодке 5. Настройка головки на размер и поджим брусков выполняется винтом 1 через плунжер 3.

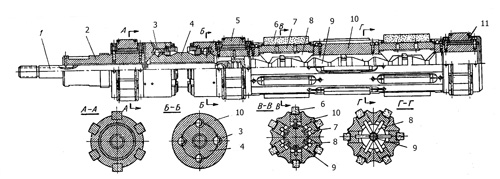

Рис. 10 Трехрядная хонинговальная головка с гидравлическим разжимом брусков

Трехрядная хонинговальная головка (рис. 10, 11) с гидравлическим разжимом брусков применяется для обработки глубоких отверстий диаметром 90…150 мм. В корпусе головки 10 размещен валик подачи 9 с конусными участками, на которые своими выступами опираются балансиры 8.

Рис. 11 Общий вид трехрядной хонинговальной головки с гидравлическим разжимом брусков

В корпусе 10 головки имеются три ряда прямоугольных пазов по 6 пазов в каждом ряду. В пазы вставлены колодки 7 с закрепленными на них абразивными брусками 6. Для предотвращения перекашивания головки в обрабатываемом отверстии в ее начале (11) и в конце предусмотрены втулки с текстолитовыми направляющими шпонками. Корпус 10 шарнирно соединяется со стеблем станка посредством хвостовика 2 и соединительной оправки 4, концы которой обточены по сфере. В углублениях на сферических поверхностях оправки вставлены четыре шарика 3, которые одновременно входят в соответствующие полукруглые пазы в расточках хвостовика и корпуса головки. Через отверстие в хвостовике 2 и оправке 4 проходит шток 1, который шарнирно (через шарнир) соединен с валиком подачи 9 головки. Шток соединен с тягой, которая проходит внутри стебля и связана со штоком поршня гидравлического цилиндра, размещенного в шпиндельной бабке каретки подач станка. Таким образом, при работе станка давление на поршень в гидроцилиндре передается на шток 1 и на валик подачи 9. Валик перемещается в осевом направлении, раздвигая бруски до их соприкосновения с обрабатываемой поверхностью и прижимая их к этой поверхности с определенным усилием – удельным поверхностным давлением. При этом усилие сохраняется в течение всей операции. Этим и отличаются хонинговальные головки с гидравлическим разжимом брусков от головок с системой механического разжима (например, с пружинами), в которых по мере обработки отверстия удельное давление на брусках уменьшается.

Хонинговальные бруски для хонинговальных головок определяются материалом абразивных зерен, зернистостью, твердостью, связкой и структурой. Используют бруски, изготовленные методом прессования на керамической и бакелитовой основе (ГОСТ 245682). Наиболее часто как абразивный материал применяют белый электрокорунд марок 23А, 24А, 25А и зеленый карбид кремния марок 63С, 64С. Бруски бывают 2х типов: квадратные и плоские.

В качестве абразива при хонинговании используется также алмаз и эльбор. Бруски алмазные хонинговальные на металлической основе определяются требованиями ГОСТ 2559483, а эльборовые – ГОСТ 2873490.

Параметры процесса хонингования

Параметры процесса хонингования для обеспечения высокой эффективности должны тщательно подбираться. Следует принять во внимание:

- материал и физикомеханические свойства обрабатываемого материала;

- требуемая шероховатость поверхности;

- диаметр и глубина отверстия;

- схема, возможности оборудования и конструктивные особенности головки;

- вид хонингования (размерное или отделочное).

Считается, что из часто применяемых абразивных материалов используют карбид кремния и алмаз – для обработки заготовок из чугуна и цветных металлов; белый электрокорунд и эльбор – для обработки стальных заготовок. Но возможны отклонения: часто при обработке стали на операции предварительного хонингования применяют бруски из белого электрокорунда, а на операции окончательного хонингования — бруски из зеленого карбида кремния, обеспечивающие менее шероховатую поверхность. При выборе материала брусков предпочтение (по возможности) отдается алмазным и эльборовым брускам, обладающим высокой стойкостью и режущей способностью, превышающую в десятки раз показатели брусков из карбида кремния и электрокорунда.

Выбор зернистости брусков определяется требованиями к шероховатости обработанной поверхности детали. На предварительной операции (размерное хонингование) применяют более крупнозернистые бруски, чтобы получить наибольшую производительность. Для предварительного хонингования применяются бруски зернистостями 16…6, а для отделочного 5…М14.

При выборе твердости брусков ориентируются на некоторые положения:

- Чем грубее исходная поверхность детали и чем интенсивнее съем металла, тем тверже должны быть бруски.

- Чем меньше отношение длины отверстия к диаметру, тем тверже должны быть бруски. В момент выхода концов брусков за край отверстия их давление возрастает на 40…·100% за счет уменьшения площади касания бруска с поверхностью металла, и при обратном ходе край отверстия выкрашивает наиболее выступающие абразивные зерна.

- Чем меньше ширина брусков, тем более твердые бруски можно применять, так как с уменьшением их ширины облегчается удаление продуктов обработки.

- Чем выше твердость обрабатываемого материала, тем мягче должны быть бруски.

Очень мягкие металлы (медь, алюминий) обрабатывают мягкими брусками.

Выбор твердости брусков связан с явлением налипания металла, что часто приводит к браку деталей по царапинам и задирам. Происходит оно по следующей причине: при определенных условиях в некоторых местах поверхности бруска объем снимаемого металла превышает объем пространства для его размещения (в порах абразива), плохо смывается подаваемой СОЖ и металл, спрессовываясь, вдавливается в тело бруска. С повышением твердости брусков уменьшается их пористость, в результате чего ухудшаются условия для размещения стружки и образуются более крупные налипы металла. При хонинговании мягких металлов (меди, алюминия) и других материалов, когда объем снимаемой стружки получается весьма значительным, образующиеся на брусках многочисленные крупные налипы металла наносят глубокие царапины на поверхность детали. В целях уменьшения размеров царапин в этом случае выбирают более мягкие бруски, при работе с которыми уменьшается опасность образования крупных налипов.

Связка играет важную роль в брусках. Большинство абразивных брусков выпускаются на керамической связке, обладающей пористостью и хрупкостью, обеспечивающей самозатачивание бруска. В то же время изза хрупкости связки могут происходить сколы кромки брусков, и осколки, попадая между обрабатываемой поверхностью и брусками, наносят риски и царапины. Неравномерная твердость брусков часто является причиной налипания металла на более твердые участки рабочей поверхности брусков, что также приводит к появлению рисок и царапин. Эти недостатки хонинговальных брусков на керамической связке затрудняют обработку нетермообработанных стальных деталей, а для обработки деталей из алюминиевых и медных сплавов они в большинстве случаев непригодны.

Поэтому более широкое распространение на размерном хонинговании получили крупнозернистые хонинговальные бруски на бакелитовой связке. Они обладают высокой прочностью на изгиб и эластичностью, вследствие чего при хонинговании уменьшается число сколов. Преимуществом таких брусков является увеличение съема металла на 20…60%.

Скоростные характеристики хонингования влияют на производительность процесса, на получаемую шероховатость, на стабильность протекания операции. При размерном хонинговании (для разных условий) скорость возвратно-поступательного движения Vп может быть 5…20 м/мин, а окружная Vо 15…60 м/мин и более. Важной характеристикой режимов является соотношение скоростей Vп : Vо, которое принимают от 1 : 1 до 1 : 5 для разной поверхностной сетки – угла ? (см. рис. 3). Рекомендуется при размерном хонинговании, когда требуется обеспечить максимальный съем металла в единицу времени, соотношение скоростей Vп : Vо принимать равным 1, 2…3. Для отделочного хонингования, когда объем снимаемого металла незначителен, применение отношения Vп : Vо = 1 дает наименьшую шероховатость.

Чем больше вязкость обрабатываемого материала, тем выше рекомендованная скорость резания. С ее увеличением возрастают давление, съем металла и износ брусков. При применении более крупнозернистых брусков на бакелитовой связке достигается та же шероховатость поверхности, что и брусками на керамической связке. Поэтому бруски на бакелитовой связке надо выбирать на одну две степени тверже брусков на керамической связке.

Удельное давление брусков на обрабатываемую поверхность также является элементом режима резания. В общем случае может составлять 0,4…1,0 МПа, при отделочном чистовом – 0,2…0,4 МПа.

Алмазное хонингование отверстий имеет особенности, определенные не только используемыми брусками, конструктивными особенностями хонинговальных головок (рис. 12), но и назначаемыми режимами обработки [1].

Рис. 12 Головки для алмазного хонингования

Определенные сложности возникают при алмазном хонинговании глубоких отверстий, особенно большого диаметра. При обработке таких отверстий имеет место большие исходные погрешности геометрической формы, для исправления которых необходимо удаление повышенного объема материала. Здесь особую роль приобретает режущая способность абразивноалмазного инструмента. При снятии больших припусков, по величине во много раз превышающих величину микронеровностей исходной шероховатости обрабатываемой поверхности, на первоначально острых вершинах алмазных зерен со временем образуются площадки износа, которые ухудшают условия резания, резко снижают производительность (иногда вплоть до прекращения съема металла), повышают работу на трение. Подобное явление резко снижает техникоэкономические показатели алмазного хонингования и ограничивает область его применения при обработке глубоких отверстий.

Для интенсификации процесса используют ряд усовершенствований. Здесь следует отметить процесс хонингования с дополнительным осевым осциллирующим движением брусков. Наложение дополнительных осевых колебаний оказывает положительное влияние на процесс алмазного хонингования. При осциллировании брусков алмазные зерна, расположенные на его поверхности, с большей частотой меняют направление движения, что уменьшает длину снимаемой стружки и улучшает подвод СОЖ в зону резания, повышается интенсивность съема металла, снижается температура обрабатываемой поверхности.

С точки зрения улучшения условий работы единичного зерна целесообразнее применять более высокие частоты и меньшие амплитуды, так как уменьшаются длина и время резания зерна в одном направлении. Дополнительные осевые колебания при вибрационном хонинговании можно сообщить либо обрабатываемой детали, либо хонинговальной головке.

Схема с одновременно вводимыми осевой и круговой осцилляцией, разработана в Пермском государственном техническом университете. Вращательное и возвратнопоступательное движения по ней соответственно являются круговой и осевой подачами инструмента. При такой кинематике хонингования образуется растровая траектория движения зерен в виде фигур Лиссажу, образующих при правильном подборе параметров равномерную густую сетку следов обработки. При таких сетках ни одно из зерен не перемещается по траектории другого зерна, что обеспечивает интенсивное использование режущей способности хонинговальных брусков, дает образование мелкой стружки, легко удаляемой из зоны резания. В результате существенно возрастает производительность металлосъема и точность геометрической формы обрабатываемых отверстий.

Электрохимическое хонингование - это метод хонингования, при котором эффект электрохимического (анодного) растворения металла накладывается на механическое воздействие стержней. Существует несколько методов электрохимического хонингования. Одна из схем - обработка брусками на токопроводящем жгуте: металлом и бакелитом с графитовым наполнителем. Стержни подсоединены к отрицательному полюсу источника тока, деталь подсоединена к положительному полюсу. В этом случае электролит подается в зазор между обрабатываемой поверхностью и стержнем. Однако при такой схеме часто наблюдаются явления электрической эрозии на контакте сердцевинной части из-за небольшого зазора, равного высоте выступающей части абразивных зерен, и большой поверхности контакта. Схема с катодами, специально установленными в хонинговальной головке, и с непроводящими или изолированными стержнями более удачна.

Конструкция станка и головок для электрохимического хонингования мало чем отличается от обычных. Катодом может быть корпус головки, имеющий диаметр, меньший диаметра обрабатываемого отверстия, в два раза превышающий размер межэлектродного зазора, или электрод, размещенный между хонинговальными брусками. Стержни на проводящем жгуте должны быть тщательно изолированы от опорных площадок, чтобы предотвратить короткое замыкание. Головка с неподвижным катодом используется для удаления небольших припусков (до 0,5...0,8 мм), а головка с подвижным катодом используется для удаления припусков более 1 мм.

Электрохимическое хонингование имеет ряд преимуществ. Износ стержней примерно в 3 раза меньше, чем при обычном хонинговании. Производительность удаления металла в 4...8 раз выше и не зависит от твердости и прочности материала, а точность, обеспечиваемая хонингованием, достигается быстрее. Поскольку процесс осуществляется при низких давлениях в стержнях, рекомендуется обрабатывать детали с пониженной жесткостью электрохимическим хонингованием. Чем экономичнее электрохимическое хонингование, тем выше припуски на обработку и тем хуже обрабатываемость материала. После электрохимического хонингования происходит "травление" поверхностного слоя металла по границам зерен на глубину 3...4 мкм, следовательно, завершающий этап обработки с отключением тока на 10... 15 секунд являются обязательными, что позволяет удалить расплавленный слой.

П. П. Серебреницкий

Литература:

- Уткин Н.Ф., Кижняев Ю.И., Плужников С.К. и др. «Обработка глубоких отверстий», (под общ. ред. Н.Ф. Уткина) Л.: Машиностроение, Л. О. 1988 г. – 269 с.

- Хонингование, Санкт-Петербургский центр абразивов, 2010 (www.abrasive.ru)

- Кремень З.И., Страшевский И.Х., «Хонингование и суперфиниширование деталей», Л.: Машиностроение, Л. О. 1988 г.

- Синявин Д.А., Хонингование, Волгоградский государственный технический университет, 2000, (www.bestreferat.ru)

- Информационные материалы фирм: Reishauer AG (Испания), DELAPENA Honing Equipment Ltd (Великобритания), Honingtec, S.A (Испания), SUNNEN AG (США, Швейцария), NAGEL (Германия), AMCSCHOU AS (Дания), Rottler Manufacturing (США).

- Минков М. А. Технология изготовления глубоких точных отверстий. – Л.: Машиностроение, Л. О. 1975. – 176 с.

- Хонингование. (www.pokatayu.ru/)

- Электрохимическое хонингование. – Тех. энциклопедия, Техн. словарь, том 5 (www.ai08.org)

- Куликов С.И. Прогрессивные методы хонингования. – Машиностроение. 1983. – 136 с.