По существующей классификации сталями большой толщины при кислородной резке считаются стали, имеющие толщину от 300 мм и более. Процесс кислородной резки сталей большой толщины имеет свои физикохимические особенности и сопровождается большими расходами газов, подаваемых в зону реза в единицу времени, что требует применения специальной аппаратуры и особых приемов резки. Поэтому выбор оптимальной технологии, которая имеет наилучшие технические параметры процесса в сочетании с экономическими показателями и обеспечивает устойчивый процесс, является крайне важным для каждого потребителя и зависит от технической и энергетической оснащенности участка, где производится резка.

Для выбора оптимальной технологии для резки сталей большой толщины рассмотрим структуру подогревающего пламени, формирование струи режущего кислорода в зависимости от его давления и основные технологические приемы резки.

Подогревающее пламя

Основное назначение подогревающего пламени – нагреть начальный участок поверхности разрезаемого металла до температуры воспламенения железа в кислороде и ввести в зону реакции окисления железа дополнительное тепло, необходимое для компенсации теплоотвода в металл и окружающую среду. Для образования горючей смеси при резке сталей больших толщин рекомендуется применять пропанбутан или природный газ. Это связано с небольшой скоростью воспламенения указанных газов, что позволяет при определенных технических приемах обеспечить подогрев нижней части реза.

К форме и конструкции каналов для горючей смеси предъявляются следующие требования:

-

обеспечение необходимой мощности пламени для разрезаемой толщины металла;

-

устойчивость горения пламени;

-

достаточно высокая концентрация теплового потока горючей смеси;

-

эффективная теплопередача от пламени к металлу.

В настоящее время при резке сталей больших толщин применяются многосопловые мундштуки с круглыми или шлицевыми каналами для выхода горючей смеси с внутрисопловым или внешним смешением горючего газа и кислорода. Применение мундштуков этих видов обусловлено высокой устойчивостью к обратным ударам пламени и надежной работой даже при очень сильном нагреве. Но наибольшее применение находят мундштуки с внутрисопловым смешением, так как обеспечивают более высокую температуру пламени и наиболее концентрированный нагрев поверхности металла в процессе подогрева и последующей резке. Применение щелевых мундштуков в виду возможности их использования только с резаками инжекторного типа, недостаточной устойчивости пламени, а также повышенной склонности к обратным ударам пламени применения не нашло.

Установлено, что подогревающее пламя оказывает определенное давление на охватываемую им струю режущего кислорода и вследствие этого в щели разреза на расстоянии 250450 мм и более чистота кислорода остается неизменной, далее чистота кислорода режущей струи в щели разреза снижается.

На величину длины чистой струи режущего кислорода в щели разреза влияют следующие факторы:

разрезаемый металл с трех сторон вокруг режущей струи задерживает проникновение других газов;

газы подогревающего пламени, находящиеся в разрезе позади струи режущего кислорода, оказывают на нее давление, обусловленное процессом горения, что обеспечивает прохождение струи кислорода, как в трубе, защищая от взаимодействия с продуктами горения и атмосферным воздухом до места затухания пламени;

при введении в разрез дополнительного количества горючего газа величина подогревающего пламени увеличивается, обеспечивая защиту струи режущего кислорода на большую глубину;

после прохождения струей режущего кислорода зоны горения пламени начинается активное расширение струи и захватывание частиц окружающего воздуха и, как следствие, загрязнение струи до прекращения реакции горения железа.

Струя режущего кислорода

Принято считать, что при кислородной резке металла с увеличением его толщины требуется повышать давление режущего кислорода перед резаком. Данное предположение основывалось на том, что, чем больше давление кислорода для разрезаемой стали большой толщины при определенном диаметре сопла режущего кислорода, тем большее количество чистого кислорода сможет поступать в разрез и тем лучше условия окисления металла по глубине разреза. Кроме того, с увеличением давления повышается его динамическое, эвакуирующее воздействие на жидкий металл и шлак.

При резке сталей толщиной до 300 мм наибольшие скорости при соблюдении оптимальных параметров достигаются при давлении кислорода перед резаком 810 кгс/см2, а при резке сталей больших толщин для получения положительных результатов при работе на динамичных режимах резки давление режущего кислорода придется поднять до 25 кгс/см2 и выше. Каналы режущего кислорода в мундштуках, обеспечивающих резку металла при таких давлениях должны быть профилированными, с расширением на выходе. Однако режимы резки свыше 12 кгс/см2 перед резаком создают для выполнения процесса кислородной резки трудности технического характера, так как распределительные кислородные трубопроводы на предприятиях могут подавать газ под давлением не более 16 кгс/см2, а реальное давление кислорода, подаваемого по ним, не превышает 1214 кгс/см2. В результате – для проведения кислородной резки сталей больших толщин кислородом высокого давления потребуется применение многобаллонных разрядных рамп, которые в свою очередь потребуют применения специальных редукторов, имеющих возможность поддерживать высокое давление в рабочей камере при больших расходах кислорода (150 – 400 м3/ч). Кроме этого надо не забыть про применение специальных рукавов, обеспечивающих работу при давлениях кислорода более 20 кгс/см2. Вся перечисленная техника является нестандартной и требует больших затрат при ее закупке, более того применение баллонного кислорода крайне дорого. Кроме этого резка сталей большой толщины при таких давлениях режущего кислорода имеет свои технологические трудности, любое незначительное отклонение параметра процесса резки от нормы или дефект в металле могут привести к прекращению процесса резки.

В тоже время, учитывая большое вспомогательное время при подготовке к резке сталей большой толщины и значительный расход газов, скорость резки не является решающим параметром, так как не имеет такого решающего экономического значения, как при резке сталей обычных толщин. Проведенные исследования показали, что для нормального протекания процесса разделительной резки сталей большой толщины не требуется, чтобы струя обладала очень большой кинетической энергией и сверхзвуковой скоростью истечения. При низких скоростях истечения струи, близких к звуковой, большее количество кислорода более длительный промежуток времени соприкасается с поверхностью разрезаемого металла, в результате чего значительно уменьшаются потери кислорода.

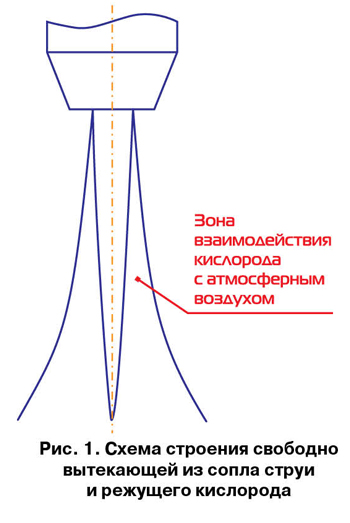

Строение струи режущего кислорода при истечении из сопла в атмосферу приводится на рис. 1. Удаляясь от среза сопла, она приобретает коническую форму и постепенно полностью исчезает. Это связано с тем, что по мере удаления струя режущего кислорода захватывает окружающий воздух и, взаимодействуя с ним, образует наружную зону, заполненную смесью кислорода с воздухом. Смесь перемещается вместе со струей режущего кислорода в осевом направлении, но со значительно меньшей скоростью, быстро уменьшающейся в радиальном направлении. Вследствие чего, по мере удаления от мундштука скорость струи режущего кислорода уменьшается одновременно с уменьшением сечения струи и в какойто момент становится непригодной для процесса резки. Активная часть струи, пригодная для процесса резки, определяется несколькими факторами, наиболее важным из которых является чистота кислорода, которая не должна опускаться ниже 95%. Поэтому при расчете диаметра сопла режущего кислорода необходимо учитывать, что оно должно обеспечивать активную часть струи по длине не менее чем на 7075% глубины реза (толщины разрезаемого металла).

Очень важное влияние на струю режущего кислорода оказывают резкие отклонения кислородопровода в резаке и изменения сечений, которые служат причиной завихрений и турбулентных движений, нарушающих правильную форму струи и уменьшающих ее устойчивость и рабочую длину. Очень важна форма сопла режущего кислорода, определяемая в зависимости от того, какое давление кислорода используется для процесса резки. Струя режущего кислорода обладает наибольшей кинетической энергией, если ее расширение завершается внутри сопла, поэтому форма канала режущего кислорода на выходе определяет технологические возможности процесса резки.

Величину расширяющейся части канала режущего кислорода можно рассчитать, используя зависимости, принятые в аэродинамике. Так как динамические свойства струи и часовой расход кислорода находятся в прямой зависимости от давления кислорода перед резаком, то именно давление на входе является определяющим параметром при выборе диаметра сопла.

В результате исследований распределения динамических давлений свободно вытекающей струи режущего кислорода в различных ее сечениях, проводившихся ранее, отмечено, что при равных значениях мощности струи режущего кислорода и выходных сечений сопел наиболее длинную и узкую струю дает сопло с простой цилиндрической формой при давлении кислорода на входе в резак – 11,5 кгс/см2. То есть наиболее устойчиво протекает процесс при применении режущего кислорода низкого давления c использованием сопел простой цилиндрической формы.

Исследования процесса резки углеродистой и высоколегированной сталей большой толщины проводились в ООО «СКТБ АВТОГЕНТЕХМАШ». Они показали, что для успешного протекания процесса разделительной кислородной резки необходимо, чтобы струя режущего кислорода, обеспечивающая реакцию горения железа, поступала равномерно по всей поверхности реза, перемещая по разрезу образующиеся шлаки и удаляя их. При наличии в металле внутренних пороков (пустот, пор, трещин, включений и т.п.) струя не должна менять своего направления, в местах их наличия образуя завихрения и выровы на поверхности реза. Поэтому резку сталей больших толщин целесообразно вести кислородом низкого давления.

Струя режущего кислорода при низком давлении и дозвуковой скорости истечения имеет больший диаметр, что позволяет ей окислять большее количество металла в верхней части реза и обеспечивает прогрев металла в нижней части реза благодаря большому количеству протекающего горячего шлака, который по пути к нижней части реза заполняет трещины, раковины и пустоты, вследствие чего кислородная струя не теряет своей устойчивости и направления. Это очень важно при резке металла большой толщины, как правило, имеющего внутренние пороки. Кроме того уменьшается количество тепла, уносимое из разреза избыточным кислородом, не участвующим в реакции, в результате чего сокращается общий удельный расход кислорода.

Приемы резки

При резке сталей больших толщин процесс окисления металла по всей толщине реза протекает значительно медленнее, чем при малых и средних толщинах. Поэтому успех резки в значительной степени определяется правильным началом врезания кислородной струи в металл. Если в начальный момент врезания струи режущего кислорода металл не сразу прорезается на всю толщину, нельзя уменьшать установленную скорость перемещения резака (скорость врезания), так как уменьшится количество шлака, образующегося в процессе взаимодействия струи режущего кислорода и подогревающего пламени с металлом, и процесс резки может прекратиться. Нельзя в начальный момент перемещать резак с повышенной скоростью, большей, чем скорость врезания, так как это приведет к чрезмерно большому отставанию в нижней части реза и, как следствие, к непрорезу металла. Для успешного ведения резки резак следует перемещать равномерно с заданной скоростью, даже если прорезание металла на всю толщину произойдет при значительном перемещении резака над верхней кромкой, и отставание будет иметь относительно большую величину.

На основании проведенных в последнее время исследовательских работ в ООО «СКТБ АВТОГЕНТЕХМАШ» можно дать рекомендацию, что особое внимание следует уделять технологическим операциям, предшествующим резке сталей большой толщины. Место начала резки следует хорошо прогреть, причем зона нагрева должна увеличиваться в направлении нижней части линии предстоящего реза. Если в начальный момент резки образуется слишком большое количество шлака, растекающегося по холодной поверхности разрезаемого металла в виде веера и нагревающего широкий участок металла, то уменьшается пробивная сила струи режущего кислорода в нижней части реза, снижается скорость резки, увеличивается отставание и получается расширяющийся к низу рез.

Если в момент врезания струи режущего кислорода в металл будет установлено слишком высокое для данного мундштука давление режущего кислорода, то цилиндричность струи и плавность ее истечения нарушаются, в результате чего образуется порог, ниже которого реакция горения железа в кислороде прекращается. Для повышения устойчивости процесса резки в момент врезания струи режущего кислорода в металл целесообразно располагать резак под небольшим углом 230 отставания от вертикали в сторону перемещения резака. Начинать перемещение резака по линии реза следует одновременно с пуском режущего кислорода. В момент врезания рекомендуется обеспечивать плавное нарастание давления режущего кислорода по мере врезания струи в металл. Если в процессе резки струя режущего кислорода начинает блуждать от одной кромки реза к другой и при этом образуется «чернота» на поверхности металла в зоне резки, нужно повысить скорость перемещения резака, чтобы увеличить количество образующегося шлака. По мере приближения к концу реза рекомендуется повернуть резак под углом 230 в сторону направления реки, чтобы уменьшить величину отставания и обеспечить приоритет прорезания нижней части разрезаемой заготовки.

Существенно влияет на процесс резки сталей больших толщин подогревающее пламя

. Для увеличения эффективности процесса резки требуется подогрев нижней части реза. Визуальной оценкой пламени является длина факела, которая должна несколько превышать толщину разрезаемого металла. Это достигается разными технологическими приемами:

-

подогревающее пламя регулируется с избытком горючего газа, что позволяет увеличить длину пламени;

-

в нижнюю зону реза дополнительно вводится горючий газ;

-

резак оснащается двухпламенным мундштуком (разработан и запатентован ООО «СКТБ АВТОГЕНТЕХМАШ»), обеспечивающим избыток горючего газа по всей или по большей части глубины реза.

При резке сталей больших толщин

с целью уменьшения нагрева мундштука отраженным теплом и во избежание засорения каналов для выхода горючей смеси и режущего кислорода брызгами расплавленного шлака рекомендуется поддерживать значительно большее расстояние от торца мундштука до поверхности металла, чем при резке сталей малых и средних толщин. Обычно его величина находится в пределах 40 – 70 мм.

Заготовки из сталей большой толщины, предназначенные для порезки, необходимо укладывать на раскройный стол или технологическую подставку таким образом, чтобы расстояние от нижней кромки разрезаемой стали до днища стола или до земли составляло расстояние равное 0,6 от толщины разрезаемого металла, но не менее 300 мм.

В заключение настоящей статьи необходимо отметить, что, несмотря на выявленные преимущества технологии кислородной резки сталей большой толщины кислородом низкого давления, технология резки высоким давлением (1225 кгс/см2) может применяться для толщин до 600800 мм. Но при выборе технологии надо четко определить приоритеты, дать точную оценку технологическим возможностям имеющегося оборудования, а также технической и энергетической вооруженности участка резки. Резка м/у стали толщиной 900 мм с применением технологии низкого давления (3 кгс/см2) режущего кислорода приведена на рис. 2 и 3. Резка стали 09Г2С толщиной 630 мм с применением технологии высокого давления (14 кгс/см2) приведена на рис. 4, 5 и 6.

А.К. Никитин

Генеральный директор

ООО «СКТБ АВТОГЕНТЕХМАШ»

<"