Предлагаемая информационная система «Диспетчер-2010» выполняет следующие функции:

- § мониторинг работы оборудования;

- § администрирование технологических программ на станках с ЧПУ;

- § управление цеховыми службами предприятия, контроль выполнения планов ППР оборудования;

- § создание отчетов разной формы о работе и причинах простоя станков.

Эти функции могут быть расширены или сокращены. Система может быть внедрена как на крупном промышленном предприятии, так и на фирме, где имеется всего один компьютер у ее руководителя.

Система «Диспетчер-2010» адаптирована для работы на российских предприятиях, отличается невысокой стоимостью и простотой внедрения, что отличает ее от зарубежных и российских аналогов.

1. Аппаратная реализация системы

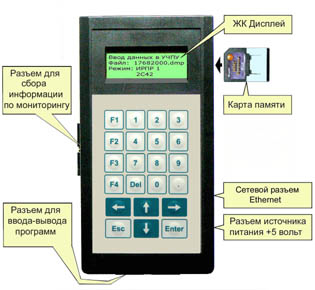

Рис. 1 Терминал ввода- вывода «ТВВ-03С»

Рис. 2 Терминал-регистратор «ТР-01Д»

Интерфейсом информационной системы является установленный на каждом станке терминал, который подключается к локальной сети предприятия (проводная сеть, Wi-Fi). К станку терминал подключается по различным интерфейсам, в зависимости от модели оборудования. Для станков с ЧПУ используются терминалы ТВВ (рис. 1), для оборудования, не требующего передачи на него технологической информации – терминалы ТР (рис. 2). Универсальность терминалов позволяет подключить их для передачи технологических программ и мониторинга к станкам различных моделей и годов выпуска.

Накопителем информации в терминалах ТВВ и ТР является карта памяти типа ММС или SDобъемом 2 гигабайта. Карта памяти имеет стандартный компьютерный формат и является съемной. Большой объем карты и возможность записать и прочитать ее непосредственно на персональном компьютере гарантирует, что сбои в работе локальной сети предприятия или даже отключение сети не приведет к прекращению мониторинга работы оборудования или останову станков из-за отсутствия технологических программ.

Станки с современными системами ЧПУ, в которых аппаратно и программно предусмотрена возможность подключения к сети ETHERNET, могут работать в системе без использования терминалов.

2. Мониторинг работы оборудования

Для контроля работы станка определяется ряд его состояний, исходя из задач мониторинга на конкретном предприятии и типа оборудования.

Станок может быть включен (на него подано питание) или выключен. Если станок включен, то он либо изготавливает продукцию (работает по программе), либо простаивает. Простой может быть иметь различные причины, которые фиксируются как определенные состояния станка: наладка станка; неисправность станка по электронике, электрике, механике; отсутствие, неисправность или корректировка программы обработки детали; поломка или замена инструмента; отсутствие заготовок; выполнение на станке плановых ремонтных работ (ППР); внеплановый простой по вине цехового персонала.

Контроль всех указанных состояний, возможно осуществлять, как при помощи автоматического сбора информации, так и путём ручного ввода данных. Система позволяетконтролировать до 256 состояний станка при автоматическом сборе данных и до 256 состояний при ручном вводе. Кроме того, имеется возможность контролировать имя обрабатываемой на станке детали или программы ее обработки.

Как правило, информация о состояниях станка - включение станка (подача на него питания), готовность станка к работе, работа станка по программе, поступает на терминал в автоматическом режиме непосредственно от УЧПУ, контроллера или из устройств индикации станка. По желанию пользователя возможен съем со станка дополнительной информации о работе станка, его приводов, действий оператора по смене инструмента, открыванию дверей и т.д. Информация, которую невозможно получить автоматически с УЧПУ или электроавтоматики станка, например, о простое и его причине, вводится обслуживающим персоналом вручную, используя для этого клавиатуру терминала или дополнительный пульт. Все принимаемые терминалом данные по состояниям станка записываются в его энергонезависимую память и далее передаются на сервер для осуществления контроля работы станка в реальном времени

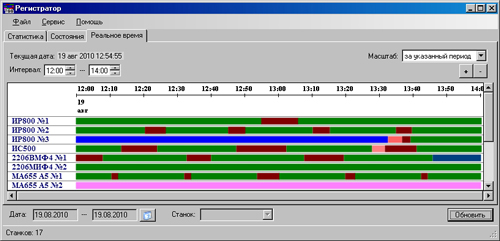

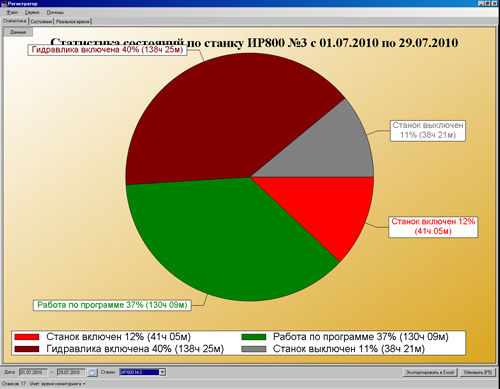

Каждое состояния станка имеет свой цвет и приоритет отображения на диаграммах и в таблицах. Диаграмма контроля станков в реальном времени представлена на рис. 3, отчет по работе станка в виде круговой диаграммы – на рис. 9.

Рис. 3 Диаграмма работы станков в реальном времени.

Система позволяет создавать отчеты различной формы по работе оборудования, причинам простоя. Отчеты могут быть сформированы для одного или группы станков за указанный промежуток времени.

3.Администрирование технологических программ на станках с ЧПУ.

Универсальность терминала ТВВ позволяет подключить его для передачи технологических программ к системам ЧПУ различных моделей и годов выпуска. Связь терминала с УЧПУ осуществляется через интерфейсы ИРПР (параллельный режим ввода-вывода), ИРПС (токовая петля 20 мА), RS-232.

Возможны 2 режима работы сети по передаче технологических программ (УП):

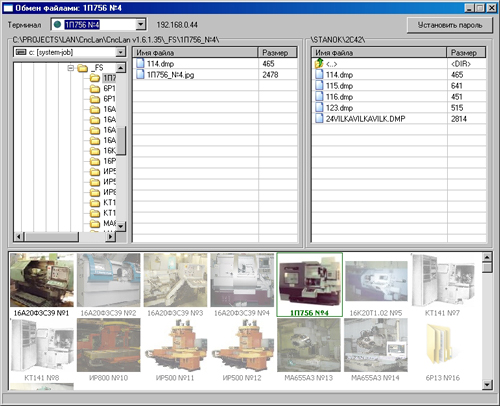

1. УП загружаются в терминал или переписываются из терминала технологом (администратором), отвечающим за данную группу станков. Выбрав станок и указав при необходимости пароль, технолог получает доступ к карте памяти станочного терминала и может работать с ней как с сетевым диском (рис. 4).

2. УП загружаются в терминал по запросу оператора (наладчика).

Поиск программы осуществляется в заданном в программном обеспечении каталоге.

Рис. 4 Окно программы администрирования УП

Кроме технологической программы в терминал может быть оперативно загружена дополнительная информация, необходимая наладчику или оператору.

4. Управление цеховыми службами

При работе станка по программе на дисплее терминала высвечивается сообщение «Работа по программе», если станок по программе не работает – сообщение «Станок остановлен». Данные состояния могут быть индицированы с помощью дополнительных ламп, которые устанавливаются на станке и управляются от терминала. Если станок не работает по программе, оператор станка должен указать на терминале состояние станка, соответствующее причине простоя. В противном случае простой считается необоснованным. Если время необоснованного простоя превышает заданное для этого станка, система отправляет сообщение на компьютер мастеру участка и (или) SMS на его телефон.

После того, как на терминале будет установлена причина останова станка, связанная с технической неисправностью, на компьютер старшему смены ремонтников соответствующей службы (механику, энергетику) будет отправлено сообщение. Старший смены должен принять вызов и направить на станок специалиста. Если за установленный промежуток времени вызов не подтвержден, на телефон старшему смены (механику, энергетику) будет отправлено SMS сообщение. Все простои станка по механике, электрике, электронике и их причины фиксируются в электронном журнале соответствующей службы. Часть граф журналов заполняются автоматически, часть обслуживающим персоналом.

При помощи программного обеспечения системы может контролироваться график проведения ППР на оборудовании. В день проведения ППР задание на выполнение работы приходит по сети на компьютер соответствующей службы, а на дисплей терминала выводится сообщение, например: «Регламентные работы. Механика. 8-00 – 16-00». В электронных журналах, которые ведутся техническими службами, регистрируется перечень и время выполнения работ.

Связь со службой технолога, инструментальной служба, службойдиспетчера может осуществляться при помощи сетевой программы, E-mail, SMS. На каждом предприятии структура может быть своя.

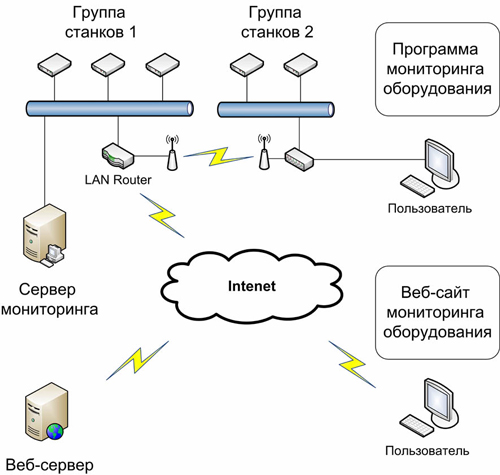

5. Контроль работы оборудования через ИНТЕРНЕТ

Система предоставляет возможность осуществлять удаленный мониторинг работы оборудования посредством сети ИНТЕРНЕТ (рис. 5). Для этого данные мониторинга через сетевые каналы или по каналу GSM передаются на WEB-сервер и становятся доступны для наблюдения на специализированном WEB сайте. Демоверсия контроля работы станков по сети ИНТЕРНЕТ представлена на сайте http://lan.cncinfo.ru

.

Рис. 5 Мониторинг оборудования по сети ИНТЕРНЕТ

6. Опыт внедрения системы

Первый опыт внедрения системы «Диспетчер 2010» на заводах России показал ее высокую эффективность, особенно в области контроля работы оборудования. Приведем один из примеров.

Рис. 6 Установка терминала на станке

На одном из предприятий были установлены терминалы на участке фрезерных станков с ЧПУ. С целью получения объективной информации о работе станков производственный персонал участка (мастера, наладчики и операторы) не был осведомлен об этом. Контроль работы станков производился по 3 параметрам (состояниям): «Работа по программе», «Включена гидравлика» (на станке включены все агрегаты и он готов к выполнению программы), «На станок подано питание».

Для наглядности ниже приведена информация о работе станка с ЧПУ, на котором в течение месяца изготавливалась одна и та же серийная деталь. Станок не переналаживался, т.е. программа обработки и инструмент на нем не менялись. Станок работал в 2 смены. Оператор обслуживал 2 станка. На втором станке изготавливалась та же деталь.

В таблице (рис. 7) и на круговой диаграмме (рис. 8) приведена статистика работы станка за месяц.

Отчет работы станка с ЧПУ ИР800 №3 с 1. 07.2010. по 29.07.2010

Наименование

Обозначение

часы

%

Рабочее время

Траб

348ч

100

Время работы по программе

Тмаш

130ч 9м

37

Гидравлика включена

Тгвкл

138ч 25м

40

Станок включен

Твкл

41ч5м

12

Станок выключен

Твыкл

38ч 21м

11

Рис. 7 Таблица работы станка

Рис. 9 Круговая диаграмма работы станка.

Рабочее время станка с 1.07 по 29.07, включая две шестичасовые рабочие субботы, составило 348 часов.

Машинное время работы станка по программе составило 130 часа. Вспомогательное время (Твсп), из расчета 5 минут на одну деталь составляет – 71 час.

Из журналов служб ремонта было взято время простоя станка, связанное с ремонтом:

- простой по электрике/электронике (Тпэ)– 15 часов;

- простой по механике (Тпм) – 19 часов 10 минут.

Простоя станка, связанного с отсутствием заготовок и инструмента, не было.

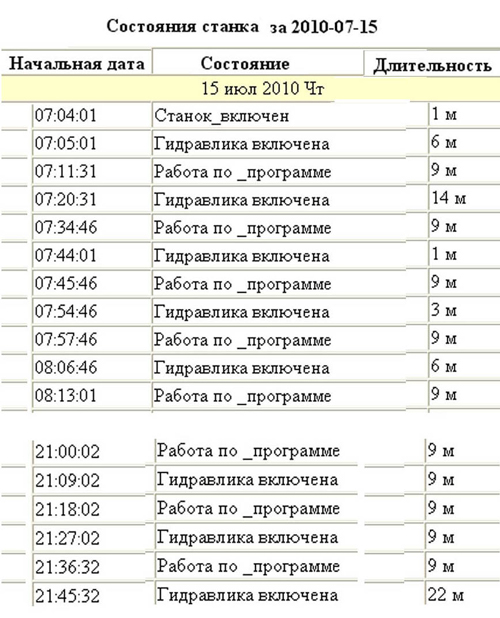

Рис. 9 Фрагмент таблицы состояний станка

Подведем итоги за месяц.

Полезное (штучное) время работы станка (Тмаш + Твсп) составило 201 час. (57,7% рабочего времени).

Время зарегистрированного простоя (Тпэ +Тпм) - 34 часа (10%);

Время необоснованного простоя (Траб-Тмаш-Твсп-Тпэ-Тпм) - 113 часов (32,3% рабочего времени).

Время необоснованного простоя складывается из следующих составляющих:

- 67 часов (Тгвкл – Твсп) станок был полностью включен, но не работал по программе, потребляя при этом более 10 Квт/час электроэнергии;

- 26 часов (Твкл – Тпэ) станок был включен. Работала система ЧПУ, вентиляция и др. с потреблением мощности около 1 Квт/час;.

- 20 часов (Твыкл – Тпм) станок был в рабочее время выключен.

В результате станок за время простоя потребил около 700 киловатт электроэнергии, не дав продукции ни на копейку!. 8 смен оператор не подходил к полностью включенному станку!

Для анализа причин такого использования дорогостоящего оборудования можно рассмотреть перечень состояний станка, который фактически является фотографией рабочего дня. Состояния станка фиксировались установленным на станке терминалом каждые 15 секунд и передавались на сервер. Фрагмент таблицы с перечнем состояний станка за 15.07.2010 приведен на рис. 9. Из приведенной таблицы можно видеть, что работа станка по программе начиналась позже начала смены, а заканчивалась намного раньше ее окончания. Продолжительность обеденного перерыва также превышала его норматив, при этом на станке даже не отключалась гидравлика.

Не углубляясь в другие причины, которые также видны из данной таблицы, можно сделать вывод, что только более эффективная организация труда оператора станка позволит на 20-30% повысить производительность труда. Даже сам факт того, что работа оборудования находится под контролем информационной системы, заставит весь производственный персонал по-другому относиться к своим обязанностям.

Анализ информации, которую предоставляет система «Диспетчер-2010», позволяет по-новому взглянуть на сложившуюся организацию труда на предприятии и при необходимости внести соответствующие коррективы, предусматривающие меры, начиная от подъема производственной дисциплины, до замены неэффективно работающего оборудования.

Василий Чуранов

ООО «ТВИНС» г. Смоленск

Тел. (4812)69-09-10

E-mail vs@twinscom.ru , service@cncinfo.ru

<"