Особую роль при этом играют приводы подач. Они активно используются при больших скоростях обработки и высоких ускорениях, выделяя тепло, которое приводит к нагреву частей станка. При отсутствии соответствующих средств позиционирования (например, линейных датчиков обратной связи по положению для ШВП) за короткое время это тепло вызывает ошибки позиционирования до 100 мкм.

Термическая стабильность станков

Проблемы, связанные с погрешностью обработки заготовки, обусловленные термическими расширениями, все чаще находятся в поле зрения производителей станков. Системы охлаждения, симметричные конструкции станков и контроль температуры являются на сегодняшний день общепринятыми методами.

Основным источником тепловых излучений являются оси подачи с шариковинтовой парой. В зависимости от скорости перемещения и силы подачи разность температур в ШВП может очень быстро меняться. Возникающие при этом термические расширения (обычно до 100 мкм/м в течение 20 мин) на станках без датчиков обратной связи по положению приводят к изготовлению некачественных деталей.

Определение положения привода подачи

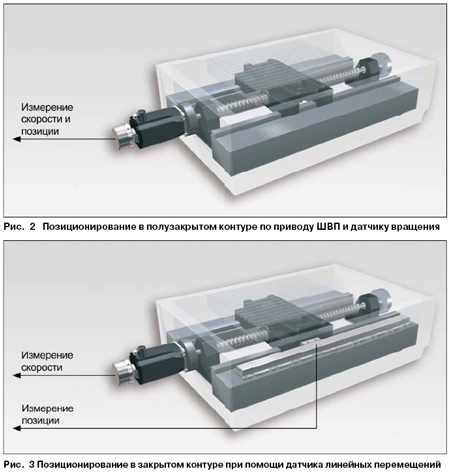

Положение привода подачи определяется через ШВП в сочетании с датчиком вращения или через датчик линейных перемещений.

Если положение привода определяется с помощью шага винта и датчика вращения (рис. 2), то привод шариковинтовой пары выполняет двойную функцию: передает большие нагрузки и одновременно с этим является датчиком положения. Контур управления при этом включает в себя и датчик вращения. В этом случае износ и термические изменения в механике приводов не могут быть компенсированы, и такая схема называется полузакрытым контуром (Semiclosed Loop). Ошибка позиционирования привода при этом неизбежна и может влиять на качество обрабатываемой детали.

Если же для определения положения направляющей используется датчик линейных перемещений (рис. 3), то контур позиционирования полностью охватывает механику приводов. В этом случае говорится о закрытом контуре (Closed Loop). Зазор в передаточных узлах станка не оказывает влияния на точность измеренных значений. Таким образом, точность измерений зависит практически полностью от точности датчика линейных перемещений.

Доказательство точности приводов

Пример: заготовка с отверстиями

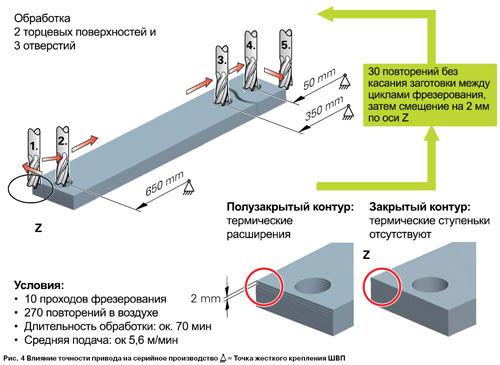

На примере серийного производства простой детали с отверстиями, равномерно распределенными по длине, возможно продемонстрировать точность привода при закрытом и полузакрытом контурах. На этой заготовке термическая погрешность в полузакрытом контуре выражается в виде смещений отверстий по длине и показывает таким образом результат нагревания ШВП. Погрешности в полузакрытом контуре становятся видимыми, когда несколько элементов серийного производства выполняются на одной и той же заготовке.

На рисунке 4 показано производство нескольких серийных деталей на одной заготовке. На первом шаге выполняется обработка двух торцевых поверхностей и трех отверстий. Производство последующих деталей имитируется, т.е. обработка повторяется 30 раз без заготовки. Затем снова фрезеруется та же деталь, но со смещением фрезы по оси Z на 2 мм. Обработка заканчивается через 70 минут, совершив 10 циклов фрезерования и 270 циклов повторений без касания заготовки. Значительное выделение тепла в шариковинтовой паре ведет к термическим погрешностям, выражающимся в виде ступенек как на торцевых поверхностях, так и внутри отверстий (рис. 5).

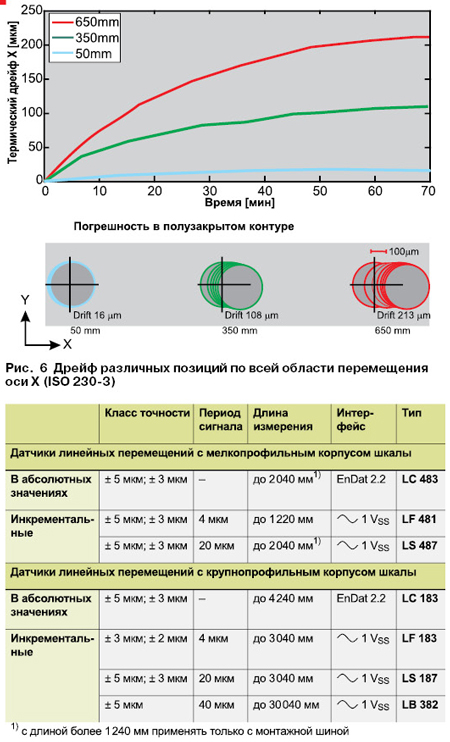

Влияние температурного дрейфа на самое дальнее от точки жесткого крепления ШВП отверстие составляет 213 мкм. Аналогичные результаты получаются при проверке термической стабильности системы позиционирования по DIN ISO 2303 с помощью прибора VM 182. С увеличением расстояния между гайкой ШВП и точкой жесткого крепления ШВП увеличивается погрешность. Термический дрейф компенсируется в закрытом контуре при помощи прецизионных датчиков линейных перемещений. Тесты на точность станка по VDIDGQ 3431 и DIN/ISO 2302, обычно использующиеся при приемке станка, не учитывают эту термическую ошибку.

Выводы

Гибкость обработки заказов предполагает использование станков с высокой термической стабильностью. Даже сильно меняющаяся нагрузка на станок не должна оказывать заметного влияния на его точность. Следовательно, оси подачи не должны превышать заданную погрешность на всем пути перемещения, даже при сильно меняющейся скорости и нагрузке. Помехой при этом являются тепловые расширения в шариковинтовой паре линейных осей подачи, возникающие при больших скоростях и нагрузках. Во время обработки в течение 20 минут могут возникнуть ошибки позиционирования до 100 мкм и больше в том случае если определение положения осуществляется только при помощи шага ШВП и датчика вращения на моторе. Если значительные погрешности привода не компенсируются в контуре управления, то в этом случае речь идет об использовании привода подачи в полузакрытом контуре. Применение линейных датчиков обратной связи позволяет полностью компенсировать данную погрешность. Приводы подачи в сочетании с линейными датчиками составляют закрытый контур, т.к. ошибка позиционирования, вызванная нагревом ШВП, определяется и компенсируется системой управления. Такие же преимущества обеспечивают датчики угла, применяемые на круговых осях, т.к. и там возникают термические расширения механических частей. Датчики линейных и угловых перемещений гарантируют высокую точность изготавливаемых деталей даже при сильно меняющихся условиях эксплуатации станка.

Датчики линейных перемещений для станков

Для обеспечения высокой точности позиционирования станков компания HEIDENHAIN предлагает линейные датчики в качестве датчиков обратной связи. Величина перемещения с их помощью определяется напрямую. Механические прередаточные элементы не оказывают в этом случае влияния на точность позиционирования. Кинематические и термические ошибки или влияние нагрузки также учитываются линейными датчиками и корректируется в контуре управления. Данный способ помогает исключить целый ряд источников погрешностей:

-

ошибка позиционирования, вызванная нагревом в ШВП;

-

ошибка, вызванная наличием зазоров в ШВП;

-

ошибка, возникающая при деформации механики привода изза больших нагрузок;

- кинематическая ошибка, вызванная погрешностью шага ШВП.

Для станков с высокими требованиями к точности позиционирования и к скорости обработки использование датчиков линейных перемещений является необходимым.

Линейные датчики компании HEIDENHAIN имеют универсальное исполнение. Они предназначены для применения на станках и установках с регулируемыми линейными осями, таких как, например, фрезерных, токарных и шлифовальных станках, обрабатывающих центрах и горизонтальнорасточных станках. О всей гамме продукции фирмы HEIDENHAIN, а это не только датчики обратной связи по положению, но и по скорости, и системы ЧПУ, и привода, и электродвигатели, и щупы для станков с ЧПУ, можно узнать на сайте www.heidenhain.ru или в представительстве компании — фирме ООО ХАЙДЕНХАЙН.

На данный момент фирма разработала и предлагает к реализации как конечным пользователям, так и фирмам, занимающимся производством и модернизацией станков, особые ценовые предложения по комплектам для оснащения универсальных станков устройствами цифровой индикации, по системе ЧПУ с аналоговым заданием на привод и по оснащению станков с различными системами ЧПУ контактными щупами для измерения заготовки и контроля качества инструмента.

Наши координаты:

ООО ХАЙДЕНХАЙН, Москва, ул. Часовая д. 23А

тел. +7 (495) 931 9646

факс +7 (495) 564 8297

www.heidenhain.ru

info@heidenhain.ru

<"