СКРАЙБИРОВАНИЕ

Лазерное cкрайбирование пластин из различных материалов (кремний, сапфир, ситалл, поликор, керамика, стекло, арсенид галлия, тонкопленочные элементы) выполняется для последующего разделения пластины на отдельные элементы по заданному контуру. Процесс осуществляется путем нанесения на поверхность сплошной канавки или прошивки близко расположенных отверстий. Ширина риски (канавки) при этом может составлять от 20 мкм.

Лазерное скрайбирование по сравнению с алмазным обеспечивает целый ряд преимуществ:

- значительно большая точность обработки и разделения пластин на отдельные элементы;

- отсутствие микротрещин и сколов, остаточных напряжений за счет отсутствия механического контакта с режущим инструментом;

- отсутствие износа режущего инструмента;

- возможность получения надрезов с ровными и чистыми краями без загрязнения микросхем отходами резки;

- малая область воздействия и минимальная зона термического влияния;

- возможность нанесения более глубоких по сравнению с механическими методами надрезов, без приложения усилий к разделяемому материалу;

- экологичность процесса;

- 100%я повторяемость.

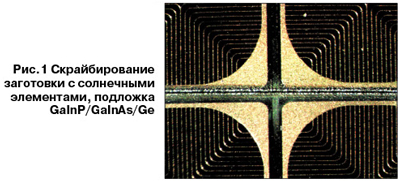

На рис.1 показан результат скрайбирования заготовки с солнечными элементами на комбинированной GaInP/GaInAs/Geподложке толщиной 250 мкм. Ширина линии в данном случае составляет 35 мкм. По причине того, что материал этой подложки очень восприимчив к излучению на длине волны 1.06 мкм, по краям линии скрайбирования может легко образовываться металлизированный грат, что недопустимо. Проведя ряд экспериментов и внедрив новую систему управления пространственновременными параметрами излучения, мы смогли минимизировать грат и уменьшить зону термического воздействия, сохранив при этом скорость обработки по данному материалу.

?

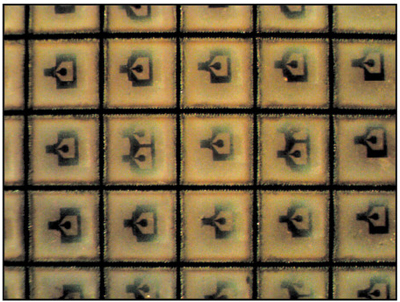

Рис.2 Скрайбирование подложки из монокристаллического SiC

На рис. 2 показан результат решения аналогичной задачи — скрайбирования для подложки из монокристаллического карбида кремния (SiC). Этот материал существенно менее восприимчив, чем предыдущий, но для достижения хорошего качества и малой зоны термовоздействия и здесь не обойтись без специализированной системы управления пространственновременными характеристиками излучения. Ширина результирующих линий — около 30 мкм.

УДАЛЕНИЕ МЕТАЛЛИЗАЦИИ С ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК

При производстве печатных плат «мокрые» операции (например, химическое травление) зачастую оказываются недопустимыми или как минимум нежелательными. Лазерные технологии предоставляют возможности по решению задач «сухого» изготовления печатных плат, давая также значительное преимущество по производительности, качеству и гибкости перенастройки.

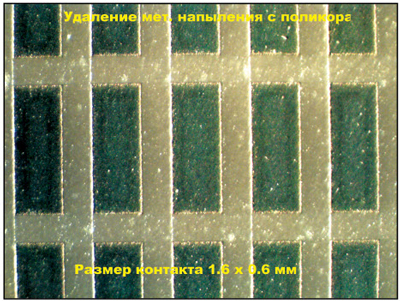

Приведенные ниже результаты разработки и оптимизации технологии избирательного удаления металлизации с диэлектрических подложек выполнены с применением станка типа МЛП2, оснащенного волоконным лазером с длиной волны 1.06 мкм мощностью до 50 Вт.?

Рис. 3 Удаление металлизации. Элемент Пельтье

На рис. 3 и 4 показано избирательное удаление металлизации на подложке из поликора с формированием заготовки для изготовления элемента Пельтье. При этом, несмотря на тот факт, что материал подложки также восприимчив к длине волны 1.06 мкм и успешно обрабатывается такими лазерами, нами был установлен режим воздействия и отработана технология полного удаления металлизации и с минимальными повреждениями подложки. Возможен также промежуточный режим воздействия: с полным удалением металлизации и практически отсутствием повреждений подложки – как это делается в установках для подгонки резисторов.

?

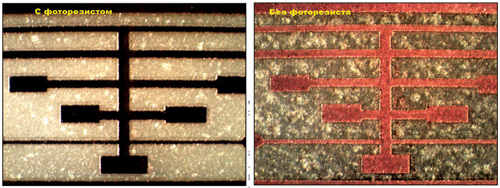

Рис. 4 Образцы удаления медного напыления: медь и медь, покрытая фоторезистом. Ширина дорожки – 70 мкм

МИКРОПРОФИЛИРОВАНИЕ

Еще одна задача, с которой успешно справляются станки на маломощных волоконных лазерах, — это микропрофилирование металлических поверхностей.

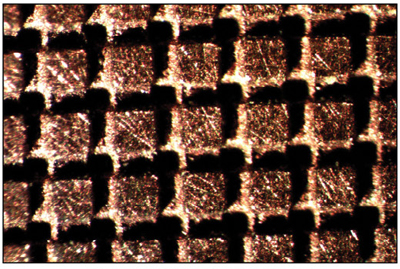

При этом даже такой теплоемкий и «вязкий» для лазерной обработки материал, как медь, удается обрабатывать с качеством, удовлетворяющим заданным техническим требованиям. На рис.5 показана проскрайбированная «сеточка» на меди; размер квадратного выступа составляет 250*250 мкм.

?

Рис. 5 Микропрофилирование на меди

?

а) б)

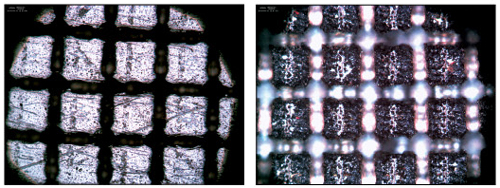

Рис. 6 Микропрофилирование на полированной поверхности износостойкой стали

(Рис.6 а — фотография сформированной структуры непосредственно после лазерной обработки. Рис.6 б — это фотография той же структуры после легкой постобработки шлифовальной бумагой. Съемка проводилась цифровой видеокамеройприставкой DCM500 к оптическому микроскопу, при его большом увеличении и, соответственно, при малой глубине резкости — в условиях фокусировки на внешнюю поверхность структуры)

?СВЕРЛЕНИЕ КРЕМНИЯ

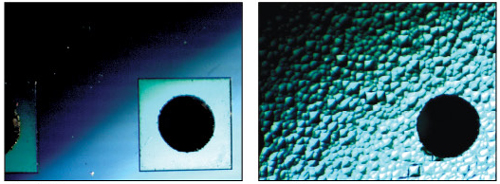

Станки с маломощными лазерами длиной волны 1.06 мкм дают хорошие результаты и при обработке кремния (рис. 7).

Рис.7 Сквозное отверстие диаметром 0.8 мм, просверленное в кремниевой пластине

На рис. 7 показано сквозное отверстие диаметром 0.8 мм, просверленное в кремниевой пластине толщиной 3 мм, — заготовке для изготовления датчиков давления. В данном случае сверление производилось с выемкой материала не по контуру, а по всей площади. Сверление встречное — с передней полированной стороны со сформированными квадратными выемками, и с задней стороны.

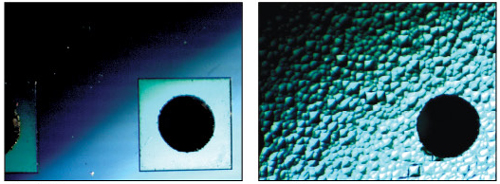

При обработке кремния толщиной от 50 мкм возможна не только качественная резка и сверление отверстий, но и дозированная выемка на различную глубину, вплоть до сквозного сверления микроотверстий (рис. 8).

Рис. 8 Дозированная выемка в кремнии

В заключение хочется заметить, что постоянно проводимые исследования на лазерном оборудовании последнего поколения позволяют не только находить новые области применений, т.е. решать принципиально новые для данного типа технологии задачи, но и выходить с уже известными решениями на качественно другой уровень.

А.А. Гришаев, А.Л. Кудрявцева

ЭСТО – Лазеры и аппаратура ТМ

market@estoco.ru

"