Уровень развития металлорежущего инструмента во многом определяет прогресс всего механообрабатывающего производства.

Твердосплавный режущий инструмент относится к наукоемкой, постоянно совершенствующейся продукции. Современными тенденциями его развития являются: 1) разработка и освоение производства новых марок режущих материалов; 2) широкое применение износостойких покрытий; 3) разработка новых и совершенствование существующих конструкций инструмента и технологий его изготовления.

Совершенствование конструкций твердосплавного инструмента идет по пути усложнения рабочих поверхностей

и, в первую очередь, передних поверхностей сменных режущих пластин (СРП). Оптимизация конструкций режущих пластин позволяет повысить стабильность и надежность механической обработки.

В последние годы номенклатура СРП существенно расширилась. Лидируют в области совершенствования конструкций режущих пластин иностранные концерны и их филиалы. В настоящее время пластины со сложной формой передней поверхности рекомендуются для обработки всех групп материалов.

Основной тенденцией совершенствования СРП является универсализация геометрии с целью расширения диапазона стружкодробления, обеспечиваемого каждым типом пластин. Наряду с универсализацией геометрии стружкоформирующих элементов наблюдается противоположная тенденция – разработка СРП со специальной геометрией для сравнительно узких областей применения при обработке специальных сплавов, например, с высоким содержанием никеля, титановых, жаропрочных сплавов и т.д.

Оба направления базируются на общих принципах проектирования СРП со стружкозавивающей передней поверхностью, согласно которым определение геометрических параметров пластины осуществляется по критерию получения благоприятной формы стружки, учитывающему внешний вид стружки и механику резания.

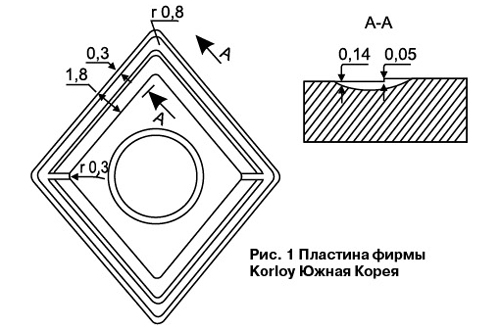

Попрежнему довольно широко используются режущие пластины со стружкозавивающими канавками, которые выпускаются многими фирмами. Геометрические параметры канавок у сменных многогранных пластин (СМП) разных фирм различаются незначительно и их применение чаще всего ограничено областью обработки углеродистых и легированных сталей в диапазоне подач 0,25...0,7 мм/об и глубин резания 2...8 мм. Типичным примером такой пластины может служить пластина фирмы Korloy (Южная Корея), форма которой показана на рис. 1.

Применяются пластины с двумя и даже с тремя стружечными канавками. При малых сечениях среза работает первая канавка, при больших – вторая и т.д. Тем самым достигается универсальность пластины, обеспечивая дробление стружки при разной глубине резания.

Использование подобных сравнительно простых стружкоформирующих элементов не всегда позволяет гарантировать удовлетворительное дробление стружки в широком диапазоне режимов резания и свойств обрабатываемых материалов. Для увеличения деформаций и напряжений в стружке создаются условия для ее завивания не только в вертикальной, но и в горизонтальной плоскости.

С этой целью изготовляются канавки переменного профиля с изменяющейся геометрией вдоль режущей кромки инструмента. Кроме этого на передних поверхностях СМП выполняют различного рода выступы и впадины, деформирующие стружку в поперечном сечении, что приводит к увеличению ее жесткости и снижению угла изгиба стружки для дробления. Наличие выступов и впадин на передней поверхности уменьшает площадь контакта стружки и облегчает доступ смазочноохлаждающих технологических сред к прирезцовой стороне стружки, что приводит к уменьшению силы трения и количества тепла, передаваемого в инструмент. Однако, в результате поперечной деформации стружки отмечается некоторое увеличение составляющих силы резания.

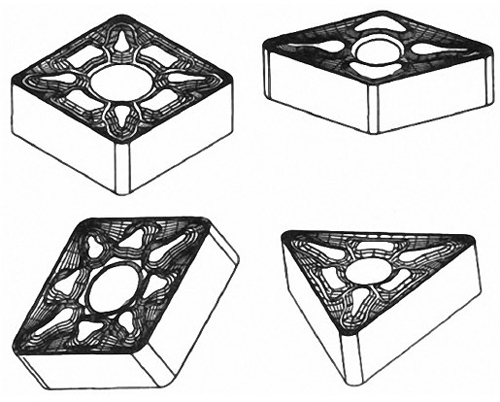

В конструкции передней поверхности СМП фирмы Impero (Италия) канавка выполнена с увеличивающейся глубиной и шириной по направлению от вершины СМП к середине длины режущей кромки. Фирма Mitsubishi (Япония) выпускает пластины, у которых глубина и ширина канавки уменьшаются к середине длины режущей кромки. СМП со сферическими углублениями на передней поверхности хорошо зарекомендовали себя при точении фасонных профилей и заготовок с переменной глубиной резания. Такие впадины могут располагаться непосредственно вблизи режущей кромки или с выходом на нее. СМП со сферическими лунками, выходящими на боковую поверхность, выпускаются, в частности, фирмой Mantanwerke Walter GmbH. СМП квадратной, параллелограммной и треугольной форм имеют на каждой режущей кромке по 36 пересекающихся сферических углублений, радиус которых увеличивается по направлению от вершины к середине режущей кромки.

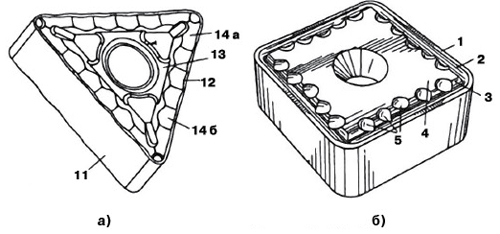

Рис. 2 Сменная режущая пластина фирмы Safety (Франция) (а), сменная режущая пластина фирмы GTE Valenite Corp (б)

Принцип оформления стружкозавиваюших элементов, аналогичный вышеизложенному, реализован в СМП, запатентованной фирмой Safety S.A. (Франция). СМП имеет форму правильного трехгранника (рис. 2 а). Фаска 12 на пересечении боковой 11 и передней 13 поверхностей выполнена волнистой, а длина волн соответствует длине углублений 14а и 14b, образующих стружкозавивающую канавку. Длина углублений уменьшается по направлению от вершины к середине режущей кромки, а их ширина увеличивается в том же направлении.

Комбинация сферических углублений с одинарной канавкой запатентована фирмой GTE Valenite Corp. СМП в форме квадрата (рис. 2 б) имеет по периметру фаску 1, являющуюся укороченной передней поверхностью и сопряженную с одинарной канавкой постоянного профиля, образованной нисходящей 2 и восходящей 3 поверхностями. В зоне сопряжения верхней плоскости 4 с восходящей поверхностью 3 выполнены сферические углубления 5, причем по мере удаления от вершины СМП расстояние от режущей кромки до центров углублений увеличивается. Наличие углублений способствует гофрированию стружки при любых значениях глубины резания.

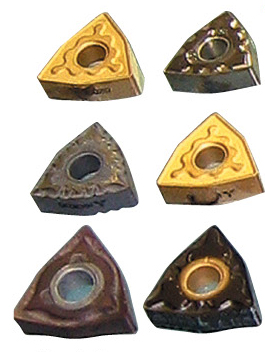

Рис. 3 Пластина с выступами на передней поверхности

Фирмой Sumitomo (Япония) в 80х годах были созданы пластины с торговыми марками BumpyG, WaryA, SkipyS, на передней поверхности которых были выполнены небольшие выступы сферической или каплевидной формы (рис. 3). Такие выступы обеспечивали пластинам уменьшение площади контакта стружки с передней поверхностью, что, совместно с большими положительными передними углами, гарантировало уменьшение силы и температуры резания. В настоящее время механизм управления формированием стружки с помощью локальных выступов заложен во многих конструкциях передней поверхности. В зависимости от режимов резания локальные выступы выполняют роль либо опоры, либо стружкозавивающего элемента, или изменяют форму поперечного сечения стружки.

Рис. 4. Пластины с уступом волнообразной формы

Фирмы Sandvik Coromant, Krupp Widia, Mitsubishi и другие рекомендуют изготавливать пластины с уступом, имеющим волнообразную форму (рис. 4).Тенденция усложнения формы передней поверхности инструмента путем задания различных геометрических параметров режущей кромки и стружкоформирующих элементов в разных сечениях СМП обусловлена необходимостью использования единого инструмента в условиях значительных изменений глубины резания, подачи и диаметра заготовки при обработке одной детали, например, при наружном точении ступенчатого валика с фланцем.

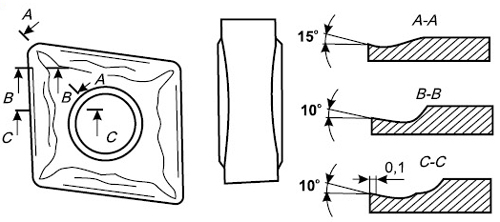

Рис. 5 Сменная многогранная пластина

с индексом MF фирмы Sandvik Coromant

На рис. 5 показана геометрия СМП типа MF фирмы Sandvik Coromant, используемой для выполнения токарных операций обработки ступенчатых валов. По биссектрисе угла при вершине передний угол составляет 15?, а восходящая стенка канавки располагается в непосредственной близости от режущей кромки. Это обеспечивает удовлетворительное стружкодробление при малых сечениях среза. В направлении от вершины СМП к середине режущей кромки уменьшается передний угол, увеличивается ширина канавки, форма и положение задней стенки. Такая поверхность вместе с криволинейной формой режущей кромки обеспечивает удовлетворительное стружкодробление при средних значениях глубины резания. При обработке торца с подачей от центра стружкодробление осуществляется благодаря криволинейности режущей кромки и наличию выступа вблизи вершины.

Опыт проектирования СМП ведущими зарубежными фирмами позволил

выделить наиболее характерные элементы стружкозавивающих элементов и на этой основе создать группы универсальных режущих пластин.

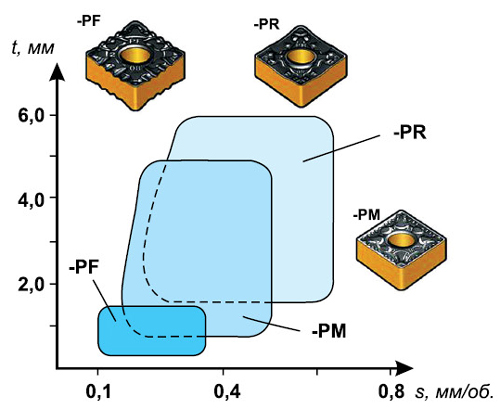

Фирма Sandvik Соromant разработала гамму СМП для токарной обработки определенных групп материалов, включающую в себя три основных типа стружколомающих элементов, предназначенных для чистовой, получистовой и черновой обработки с глубинами и подачами соответственно t = 0,22,0 мм и s = 0,050,3 мм/об., t = 1,56 мм и

s = 0,20,5 мм/об., t = 312 мм, s = 0,351,5 мм/об. Оптимизированные геометрии PF, PM, PR предназначены для точения сталей, геометрии MF, MM, MR – для точения нержавеющих сталей и KF, KM, KR – чугуна. Другие геометрии WMX, WF, WM, WR – подходят как для обработки конструкционных и нержавеющих сталей, так и чугунов. Область применения каждой геометрии определяется диаграммой стружкодробления, пример которой для геометрии PF, PM, PR представлен на рис. 6.

Рис. 6 Диаграммы стружкодробления режущих пластин

фирмы Sandvik Соromant Фирма Plansee

разработала гамму из трех типов стружколомаюшей геометрии, позволяющую заменить 2030 типов выпускавшихся ранее СМП. Наиболее широкое применение в условиях гибких производственных систем находят СМП с геометрией типа ТМ, предназначенные для обработки практически всех видов сталей, в том числе по корке и окалине (рис. 7). СМП типа ТМ работают с подачей 0,120,65 мм/об. с глубиной резания 0,76,5 мм. Для меньших сечений среза изготовляются СМП типа TF, а для более тяжелых условий односторонние СМП с геометрией TR, изготовляемые из более прочного твердого сплава типа Sr 137. Пo сведениям фирмы гамма СМП с геометрией TF, ТМ, и TR может обеспечить стабильное стружкодробление в 80% случаев токарной обработки сталей.

Рис. 7 Сменные режущие пластины с геометрией ТМ фирмы Metallwerk Plansee

При проектировании технологических процессов с использованием неперетачиваемых режущих пластин оптимизацию условий резания приходится осуществлять путем подбора режимов резания, соответствующих профилю выбранных пластин. Введение дополнительных ограничений на режимы резания приводит к потере производительности, что недопустимо в условиях массового или крупносерийного производства. Поэтому наряду с универсализацией геометрии стружкоформирующих элементов СМП наблюдается и противоположная тенденция – разработка максимально эффективных СМП со специальной геометрией для сравнительно узких областей применения. В настоящее время активно ведутся работы по созданию оптимальных конструкций режущих пластин для обработки сплавов с высоким содержанием никеля, для обработки аустенитных нержавеющих сталей и стального литья. Нашли применение в автомобилестроении односторонние СМП с волнистой режущей кромкой при обработке хромистых и никелевых сталей. В этом случае обеспечивается снижение силы резания и вероятность возникновения вибрации.

Многие фирмы начали выпуск СМП с Vобразным уступом, расположенным вблизи вершины инструмента (рис. 8). Такая конструкция хорошо зарекомендовала себя на чистовых операциях.

Рис. 8 СМП с Vобразным уступом вблизи вершины инструмента

В настоящее время в связи с развитием технологии инструментального производства появляются возможности изготавливать СМП практически любой степени сложности высокого качества. Усложнение конструкций СМП вызывает необходимость решения вопросов автоматизации проектирования, изготовления и выбора оптимальной геометрии инструментов. Существующие САПР СМП строятся на основе анализа экспериментальных данных и выделении из них наиболее характерных элементов, влияющих на эксплуатационные свойства СМП. На базе такого анализа решаются вопросы универсализации геометрии СМП и расширения диапазона устойчивого стружкодробления. Известные системы больше выполняют функции стандартных конструкторских САПР, облегчающих рутинную оформительскую работу, а также процесса изготовления электродов, используемых при производстве пуансонов прессформ режущих пластин.

Анализ конструкций СМП показывает, что используемые в металлообработке режущие пластины можно разделить на две группы:

1) с однокоординатным стужколомом,

2) с двухкоординатным одно или многопараметрическим стружколомом.

Однокоординатным является стружколом с постоянным профилем в сечении вдоль режущей кромки. Двухкоординатный – стружколом с переменным профилем.

Однокоординатные пластины предназначены для завивания стружки в нормальной к передней поверхности инструмента плоскости относительно оси, параллельной наибольшей стороне поперечного сечения стружки. При резании такой пластиной стружка формируется в виде цилиндрической спирали с осью, параллельной главной режущей кромки пластины.

Двухкоординатные режущие пластины обеспечивают завивание стружки в плоскости передней поверхности инструмента и нормальной к ней главной секущей плоскости. Конструктивной особенностью пластин является переменная вдоль главной режущей кромки геометрия передней поверхности.

В зависимости от числа изменяющихся параметров стружколомы СРП делятся на одно, двух и многопараметрические. У многопараметрических стружколомов вдоль режущих кромок изменяются несколько геометрических параметров. Типичным представителем двухпараметрической СРП является конструкция с оттянутым к вершине стружколомом. По виду вершины они делятся на стружколомы с острой или скругленной вершиной в плане. Многопараметрические СРП включают в себя различные сочетания выступов и впадин на передней поверхности, а также криволинейную режущую кромку. Линия пересечения поверхности такой пластины с плоскостью – профиль имеет сложную криволинейную форму, поэтому двухкоординатные многопраметрические режущие пластины можно называть сложнопрофильными.

Обобщая результаты анализа современных конструкций СМП отечественного и зарубежного производства можно сделать следующие выводы.

Традиционная геометрия рабочей части режущих инструментов претерпевает существенные изменения. Геометрия пластин усложняется. Наряду с положительными свойствами пластин наличие стружкозавивающих элементов приводит к ограничению технологических возможностей инструмента и снижению универсальности. Данная проблема ярко проявляется при необходимости использования одного инструмента в условиях значительных изменений глубины резания, подачи и диаметра заготовки. Предлагаемые рекомендации по созданию и использованию пластин со сложной формой передней поверхности преимущественно базируются на использовании производственного опыта и экспериментальных исследований.

К сожалению, в последние годы российские производители утратили ведущую роль на отечественном рынке твердосплавного инструмента

. Конструкции отечественных режущих пластин устарели. Основным нормативным документом для сменных многогранных пластин является ГОСТ 1904280 «Пластины сменные многогранные. Классификация. Система обозначения. Формы». Данный стандарт не предусматривает классификацию СРП по форме передней поверхности, а лишь оговаривает наличие или отсутствие стружколомающих элементов, выполненных за одно целое с пластиной, либо в виде одного из трех накладных стружколомов: трехгранной, четырехгранной или круглой формы. Области применяемости пластин с криволинейной передней поверхностью не регламентируются. Назначение условий эксплуатации СРП осуществляют в зависимости от марки твердых сплавов согласно ТУ 481930880. Очевидно, что действующая нормативнотехническая документация не отражает реальную картину и потребности современного производства.

С.В. Михайлов, В.А. Садов

Костромской государственный технологический университет.

Email: tm@kstu.edu.ru

<"