В отечественной промышленности ручные резаки инжекторного типа для кислородной резки находят пока самое широкое применение, несмотря на активное продвижение производителями и продавцами в течение последних 10ти лет более эффективных и безопасных резаков с внутрисопловым смешением газов.

Доминирующее положение резаков инжекторного типа обусловлено целым рядом условий:

в Советском Союзе в массовом порядке производились только инжекторные резаки, что позволило довести технологию их изготовления до очень высокого уровня, которая взята за основу всеми предприятиями, производящими данный вид продукции на территории РФ и других стран СНГ в настоящее время;

себестоимость изготовления инжекторных резаков практически у всех производителей этого вида газопламенного оборудования невысока и отличается незначительно, что крайне важно в конкурентной борьбе;

потребители, в течение десятков лет эксплуатировавшие инжекторные резаки, продолжают их приобретать, с той лишь разницей, что в настоящее время изза появления новых предприятий, им приходится выбирать, продукцию какого производителя приобрести.

Несмотря на то, что конструкция инжекторных резаков отработана, выпускаются изделия, которые в угоду снижения стоимости теряют ряд конструктивных и эксплуатационных свойств, снижается их надежность, работоспособность и безопасность. Более того, в последнее время появились некачественные подделки резаков и запасных частей к ним, изготовленные в Китае. Такая ситуация заставляет потребителей более серьезно подходить к выбору приобретаемой продукции.

В ООО «СКТБ АВТОГЕНТЕХМАШ», как к разработчику газопламенного оборудования, поступали и продолжают поступать запросы дать объективную оценку предлагаемым на российском рынке инжекторным резакам. Для этого требуется проведение испытаний резаков, используемых российскими потребителями. Для объективности ООО «СКТБ АВТОГЕНТЕХМАШ» предложило ведущим производителям представить образцы для проведения испытаний, цель которых заключается в следующем:

- оценка продукции, представленной на российском рынке, на соответствие действующему в РФ ГОСТ 5191;

- оценка продукции на соответствие заявленным паспортным характеристикам;

- организация взаимодействия разработчиков и производителей автогенной техники в области разработки новой и совершенствования выпускающейся техники.

Большинство поставщиков резаков заинтересовалось предложением о проведении испытаний, но пока не представлены образцы от ряда ведущих производителей и работа не закончена. Чтобы помочь потребителям выбрать из предлагаемой продукции ту, которая отвечает их требованиям, а также обеспечит высокую надежность и лучшее качество работы, составим описание оптимальной конструкции и перечень требований, которым должны соответствовать инжекторные резаки.

Особенности конструкции инжекторных резаков

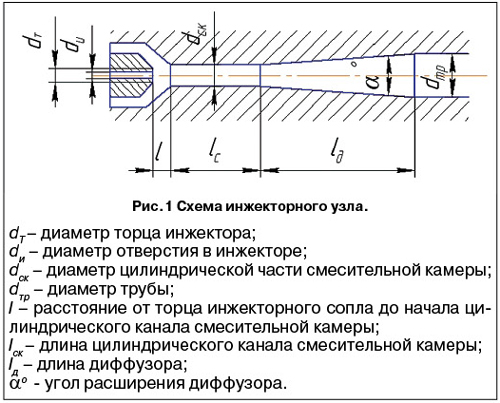

Инжекторными называются резаки, в которых горючий газ поступает в смесительную камеру вследствие инжектирующего действия кислородной струи, вытекающей из сопла инжектора с критической скоростью. На рис. 1 представлена оптимальная конструкция инжекторного узла, обеспечивающая надежную и безопасную работу резака. Все газодинамические характеристики инжекторного узла во взаимодействии с мундштуком давно изучены, рассчитаны и подтверждены исследовательскими данными. Поэтому задача производителей сегодня, независимо от конструктивных особенностей, выдержать известные соотношения между нижеуказанными конструктивными элементами резаков.

На сегодня есть точно установленные, подтвержденные исследовательскими работами ВНИИАвтогенмаша, размеры для проходных сечений выходных каналов инжекторов и цилиндрических каналов смесительных камер для горючих смесей ацетилена с кислородом и пропанбутана (природного газа, метана) с кислородом, обеспечивающие надежную, экономичную и безопасную работу инжекторных резаков.

Для горючей смеси кислорода и ацетилена:

dи= 0,6 мм; dск = 1,8 мм.

Для горючей смеси кислорода и пропанбутана (природного газа, метана):

dи= 0,95 мм; dск = 2,8 мм.

Приведенные формулы позволят нам более подробно описать работу инжекторного узла и мундштука резака.

Подогревающий кислород поступает в инжектор, откуда вытекает с большой скоростью и попадает в смесительную камеру, увлекая за собой горючий газ. Сила инжекции уменьшается по длине струи, т.е. подсасывание горючего газа в начале смесительной камеры идет более интенсивно и плавно уменьшается в направлении окончания. Величина разрежения в канале горючего газа тесно связана с точностью изготовления газовых каналов инжекторного узла. Очень важно, чтобы ось сопла инжектора совпадала с осью цилиндрического канала смесительной камеры. Смешение газов, протекающих по смесительной камере, происходит вследствие разности скоростей истечения кислорода и горючего газа.

Отношение количества инжектируемого горючего газа к количеству инжектирующего кислорода является одним из важнейших показателей работы инжекторного резака и называется коэффициентом инжекции. Коэффициент инжекции эквивалентен запасу горючего газа в резаке, который позволяет по мере ухудшения инжекции во время работы резака поддерживать постоянство состава горючей смеси, сохраняя пламя нормальным. В соответствие с ГОСТом 5191 инжекторные резаки с расходом горючего газа до 2000 л/ч должны иметь в верхнем пределе рабочей мощности не менее чем 15% запас горючего газа при давлении 0,1 кгс/см2.

Длина пути смешения и величина разрежения тесно связаны с формой и размерами отверстий инжектора, смесительной камеры и выходных каналов мундштука. От диаметра отверстия инжектора зависит длина инжектирующей поверхности кислородной струи. От размеров смесительной камеры зависит качество смешения газов. Оптимальная длина пути смешения газов должна быть на 1520% меньше длины цилиндрического канала смесительной камеры.

Диффузор – коническая часть смесительной камеры, повышает стабильность процесса инжекции, улучшает процесс смешения газов и полноту сгорания горючего газа. В диффузоре кинетическая энергия движения смеси газов преобразуется в потенциальную энергию статического давления и сопровождается понижением скорости и повышением давления газовой смеси, под действием которого происходит ее равномерное истечение из выходного канала мундштука. Оптимальный угол диффузора 80, при изменении угла в любом направлении коэффициент инжекции резко падает.

Правильно установленный состав смеси, качественное смешение и стабильное истечение газов из выходного канала мундштука являются необходимым условием полного сгорания смеси, равномерной температуры и устойчивости пламени.

Одним из важных элементов безопасной работы резаков является устойчивость к обратным ударам пламени

Для того чтобы избежать проникновения пламени внутрь резака, определим причины, способствующие возникновению обратного удара и меры противодействия этому явлению.

На устойчивость горения пламени и изменение состава горючей смеси влияют следующие факторы:

-

соотношение диаметров отверстий инжектора, смесительной камеры и мундштука;

-

обязательное наличие диффузора и конфузора в газовом тракте;

-

повышенный нагрев мундштука резака;

-

резкие перепады давлений газов перед резаком;

-

конструктивные или производственные ошибки.

Повышенный нагрев мундштука – основная причина нарушения постоянства смеси в резаках инжекторного типа. Основным условием, обеспечивающим устойчивое горение пламени, является равенство скорости истечения и скорости распространения пламени горючей смеси у поверхности мундштука на выходе из сопла. В центре струя вытекающей смеси имеет наибольшую скорость, а по внешнему периметру струи наименьшую. Если скорость истечения горючей смеси у поверхности выходного сопла мундштука меньше скорости воспламенения, пламя становится неустойчивым и проникает внутрь сопла (сопел), далее внутрь мундштука, что в конечном итоге приводит к проникновению пламени в резак, то есть к обратному удару. Скорость воспламенения и скорость истечения смеси в значительной степени зависят от температуры. С повышением температуры горючей смеси скорость воспламенения резко возрастает, а скорость истечения из сопла (сопел) у поверхности мундштука падает изза увеличивающегося тормозящего действия нагретых стенок сопла (сопел) мундштука, несмотря на расширение газов. Такие условия для проникновения обратного удара пламени создаются при нагреве мундштука до температуры: для ацетиленокислородной смеси – 3004000, для пропанокислородной (аналогично при применении природного газа) – 5506500.

Материалы, приведенные в данной статье, направлены на то, чтобы создать прецедент определения технологических возможностей инжекторных резаков, предлагаемых на рынке России

При достаточно большом российском рынке резаков для кислородной резки (ориентировочно 450 тыс. штук в год) производители в пылу конкурентной борьбы для снижения затрат при изготовлении продукции зачастую идут на недопустимое снижение массы деталей или упрощение конструктивных элементов деталей, заведомо ухудшая технологические возможности резаков и их безопасность.

В настоящее время несколько предприятий передали в ООО «СКТБ АВТОГЕНТЕХМАШ» свои изделия для проведения испытаний. В числе первых завод газосварочного оборудования «РОАР» предоставил несколько серий резаков торговых марок «РС» и «ДОН». В процессе подготовки статьи наша испытательная лаборатория, которая полностью укомплектована современными стендами, провела испытания переданных резаков на предмет соответствия требованиям ГОСТ 5191. Проверялись параметры газового тракта, наличие всех необходимых конструктивных компонентов, качество (шероховатость) поверхностей, формирующих газовый тракт, и только после этого осуществлялась проверка параметров инжекции, расходных параметров и испытаний на горение в различных режимах. Особое внимание было обращено на безопасность резаков.

Для составления полной картины по инжекторным резакам, представленным на российском рынке, предлагается также и другим ведущим производителям: ОАО «Барнаульский аппаратурномеханический завод» (Россия), ООО «Завод автогенного оборудования «Донмет»» (Украина), ЗАО «КРАСС» (Россия), ООО «Промтехкомплект» (Россия), ООО «Джет», АО «Автогенмаш» (Армения) и др. направить образцы оборудования для проведения испытаний. Результаты испытаний будут доведены до производителя и опубликованы только с его согласия.

На основании полученных результатов ООО «СКТБ АВТОГЕНТЕХМАШ» проведет работу по созданию единой для РФ методики испытания газовых резаков инжекторного типа и утвердит ее в «Ростехнадзоре», а также подготовит предложения по переработке ГОСТа 5191 на основании современных требований, предъявляемых к оборудованию.

А.К. Никитин

Генеральный директор

ООО «СКТБ АВТОГЕНТЕХМАШ»

<"