Применение лазерной техники для изготовления изделия можно изобразить следующей схемой технологического процесса:

Листовой металл режется лазером по заданному чертежу – гнется на листогибочном оборудовании – сваривается также лазерным лучом.

При лазерной резке аустенитной нержавеющей стали (на толщинах до 5 мм) с использованием рабочего газа азота особой чистоты кромка реза остается чистой. При резке более дешевым способом с использованием режущего газа кислорода газообразного технического 1 сорт, кромка реза не имеет видимых дефектов, хотя и отличается по цвету.

Любой сварщик в схеме резка – гибка – сварка не находит еще одной операции: подготовительной, перед сваркой. Ведь при проведении сварочных работ поверхности и стыки должны быть чистыми и обезжиренными, в рассматриваемом случае кромка имеет черный цвет.

Мы решили разобраться, возможно ли дополнительно снизить себестоимость изделия путем применения более дешевого режущего газа кислорода, и насколько может быть выгодна резка лазером с применением режущего газа кислорода.

Были нарезаны несколько образцов нержавеющей стали AISI 304 толщиной 2 мм на лазерном технологическом комплексе Trumpf TLC1005. Половину образцов резали с применением режущего газа азота особой чистоты, а вторую половину – кислородом. Затем, сваривали Nd:YAG лазером на лазерном технологическом комплексе Trumpf HL4006D, устанавливая кромки образцов встык.

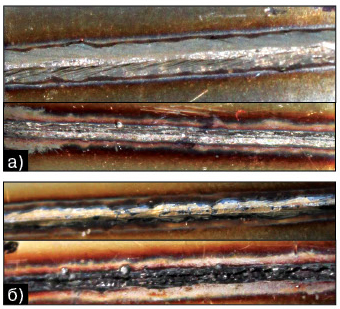

На рис. 1 а показан сварной шов образца, разрезанным азотом (лицевая и обратная сторона), на рис. 1 б показан сварной шов образца, разрезанного кислородом.

Как мы видим, сварные швы образцов почти не отличаются друг от друга.

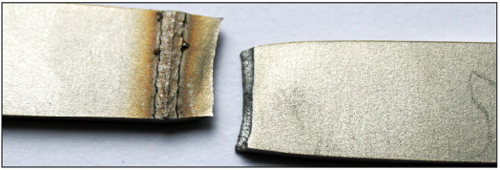

Далее образцы были отправлены на лабораторные испытания. Результаты испытаний на разрывной машине не стали неожиданными, образцы обрезанные азотом показали результаты по пределу прочности при разрушении 5962 кг/мм2 и разрыв шел по основному металлу (рис. 2).

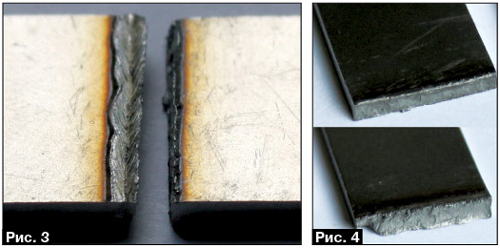

Образцы, обрезанные кислородом, были разорваны по сварному шву с результатами 4749 кг/мм2. Здесь разрыв шел по сварному соединению (рис. 3 и 4).

Из результатов исследований можно сделать следующие выводы: замена на более дешевый режущий газ при лазерной резке и без дополнительной обработки сказывается на прочностных свойствах конечного изделия, а также возможного последующего проржавления места соединения при работе изделия в агрессивных средах. Это может быть связано, по нашему мнению, с наличием в сварном соединении тугоплавких оксидов металлов, образовавшихся в результате лазерной резки с применением кислорода.

Несмотря на удовлетворительный внешний вид соединений деталей из стали, разрезанных перед сваркой при помощи лазернокислородной резки, она не может быть применена для предварительной обработки ответственных нагруженных соединений.

Сергей Батраков

Лазерный инновационнотехнологический центр

"