Среди различных способов повышения износостойкости деталей (использование высоколегированных сталей, закалка ТВЧ, объемная и плазменная закалка, финишное плазменное упрочнение, различные методы напыления и т.д.) особое место занимает технология лазерного термоупрочнения. Это объясняется уникальностью свойств лазерного луча как технологического инструмента, позволяющих задавать и обеспечивать на локальной поверхности детали тонко регулируемые в широком диапазоне нужные термические циклы нагреваохлаждения поверхностных слоев.

Процессы взаимодействия лазерного луча с различными материалами, механизмы структурнофазовых изменений в зонах лазерного воздействия на сегодняшний день достаточно широко исследованы многими коллективами ученых и специалистов, и результаты опубликованы в разных авторитетных изданиях. В работе [1] дан обстоятельный аналитический обзор этих исследований и публикаций, начиная с 1970х годов. Широко освещена эта тема в работе [2]. И в последние годы вышел ряд публикаций, посвященных экспериментальным исследованиям в этом направлении [3, 4, 5, 6 и др.]

Однако реальный экономический эффект от теоретических и экспериментальных исследований получается только при практическом внедрении результатов в обработку конкретных рабочих деталей в производственном режиме. А сегодня между исследованиями и практическим освоением этой высокоэффективной технологии имеет место неоправданно большой разрыв и по масштабам, и по срокам.

В данной статье приведены разработки в основном прикладного практического характера, которые демонстрируют возможности технологии лазерного термоупрочнения без оплавления поверхностей деталей.

Работы осуществлялись на специально созданных нами для этих целей технологических комплексах в составе многоканальных СО2лазеров и многокоординатных технологических постов (столов). Особое внимание уделялось обеспечению максимально одинакового тепловвода по ширине и глубине дорожки упрочнения с тем, чтобы от каплевидной формы упрочненной дорожки в поперечном сечении или формы сегмента, получаемых в большинстве исследований, перейти к более плавной форме с более равномерным распределением структуры и микротвердости по ширине и глубине зоны лазерного воздействия. Важно, что не пришлось прибегать к использованию сложных дорогих оптических систем перераспределения плотности мощности в сечении луча или сканированию лучом, неприемлемому при обработке по сложным криволинейным траекториям [7].

Поскольку конкретные детали даже из одного и того же материала сильно отличаются по конструкции, массогабаритам и условиям теплоотвода, то оптимальные режимы и приемы обработки, полученные в ходе экспериментов на лабораторных образцах материалов, часто приходилось корректировать. Кроме того различные, часто резко отличающиеся, условия эксплуатации деталей также диктовали свои требования, которые неизбежно приходилось учитывать при практическом применении результатов экспериментальных исследований.

Начиная с 2004 г. в г. Владимире на упомянутых выше комплексах упрочнено в режиме без оплавления поверхности несколько десятков тысяч производственных деталей для предприятий различных отраслей. Здесь приведем только несколько практических примеров работ,.

Разработана и успешно освоена технология лазерного упрочнения кромок сопряжения чугунных деталей формокомплектов для литья стеклотары взамен плазменной наплавки, а также губокформодержателей, увеличивающая ресурс этих деталей в 2–5 раз (в зависимости от марок исходных материалов) при увеличении стоимости деталей против неупрочненных не более чем на 1525% (рис. 1, 2, 3). Более подробное сопоставление лазерного упрочнения и плазменной наплавки кромок дано в работе [7].

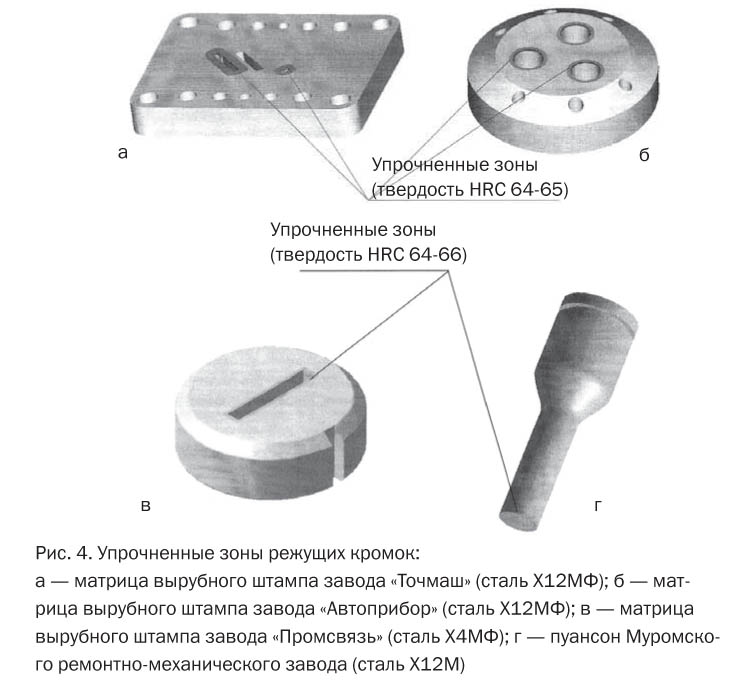

Освоена технология лазерного упрочнения режущих кромок вырубных штампов из различных сталей по заказам предприятий Владимира и области (например, рис. 4), позволившая увеличить износостойкость в 2, 45 раз).

Освоена технология лазерного упрочнения режущих кромок вырубных штампов из различных сталей по заказам предприятий Владимира и области (например, рис. 4), позволившая увеличить износостойкость в 2, 45 раз).

Примечательно, что пуансон (рис. 4 г) по пробивке отверстий в грейдерных ножах из стали 65Г толщиной 1214 мм показал увеличение ресурса после лазерного упрочнения в 1,7 раза даже против пуансонов с объемной закалкой.

Разработана и внедрена технология упрочнения торцевой плоскости и кромок пуансонов по заказу ЗАО «Магнитные материалы» для изготовления пластин постоянных магнитов путем прессования порошков (рис. 6). Это позволило исключить ускоренный износ кромок пуансонов и возникновение дефектов на кромках пластин.

Разработана и освоена на производственном уровне технология лазерного упрочнения сферической поверхности крышки встроенного насоса гидросистем дорожностроительной техники (рис. 5) по заказу ремонтномеханического завода. Это позволило значительно уменьшить темп износа поверхности чугунной детали, исключить ранее имевший место неравномерный износ сферической поверхности и нарушение режима распределения и регулирования потоков масла по системе.

Разработана и освоена на производственном уровне технология лазерного упрочнения сферической поверхности крышки встроенного насоса гидросистем дорожностроительной техники (рис. 5) по заказу ремонтномеханического завода. Это позволило значительно уменьшить темп износа поверхности чугунной детали, исключить ранее имевший место неравномерный износ сферической поверхности и нарушение режима распределения и регулирования потоков масла по системе.

Разработана и испытана технология упрочнения режущих кромок ножей, специальных токарных резцов, поверхностей дорожек колец подшипников и поверхностей роликов подшипников по заказу подшипникового завода (рис. 7).

Разработана, испытана и освоена в производственном режиме технология упрочнения рабочих кромок пазов подвижного и неподвижного (рис. 8, 9) упоров к муфте пусковой предохранительной МПП92 установки погружного электроцентробежного насоса для добычи нефти.

Разработана, испытана и освоена в производственном режиме технология упрочнения рабочих кромок пазов подвижного и неподвижного (рис. 8, 9) упоров к муфте пусковой предохранительной МПП92 установки погружного электроцентробежного насоса для добычи нефти.

Лазерное термоупрочнение без оплавления поверхности для обеспечения необходимой твердости и износостойкости кромок пазов этих тонкостенных нежестких деталей из сталей 45 или 40Х стало практически безальтернативной технологией. Продолжительные попытки производителей этих деталей упрочнить их методом объемной закалки, плазменной наплавки, закалки ТВЧ оказались безуспешными, т.к. все они приводили к сильному короблению деталей. Это коробление вынуждало изготавливать детали с большими припусками для последующей обработки под чертежный размер. Но окончательная обработка тонкостенных каленных деталей с большими припусками стала трудноразрешимой проблемой.

Лазерное термоупрочнение без оплавления поверхности для обеспечения необходимой твердости и износостойкости кромок пазов этих тонкостенных нежестких деталей из сталей 45 или 40Х стало практически безальтернативной технологией. Продолжительные попытки производителей этих деталей упрочнить их методом объемной закалки, плазменной наплавки, закалки ТВЧ оказались безуспешными, т.к. все они приводили к сильному короблению деталей. Это коробление вынуждало изготавливать детали с большими припусками для последующей обработки под чертежный размер. Но окончательная обработка тонкостенных каленных деталей с большими припусками стала трудноразрешимой проблемой.

Лазерная обработка позволила упрочнить окончательно изготовленные под чертежный размер детали, не привела к их деформациям и не потребовала никаких последующих обработок. При этом, учитывая недостаточность скорости теплоотвода с зоны лазерного воздействия изза тонкостенности конструкции, был применен несложный, но эффективный прием местного подвода охлаждающей воды в зону обработки. Этот достаточно простой прием эффективно применяется практически во всех случаях ограниченности скорости теплоотвода изза конструктивных особенностей обрабатываемых деталей.

Кроме перечисленных примеров уже освоенных на производственном уровне технологий приведем еще пример исследовательского уровня.

По предложению специалистов Управления перспективных систем ЗАО «Отраслевой центр внедрения» (РЖД) и руководства Владимирского вагоноремонтного депо была проведена серия экспериментальных исследований и стендовых испытаний лазерного упрочнения материалов предложенной номенклатуры деталей, в т.ч. надрессорных балок, боковых рам, замков автосцепок, колесных пар, клина тягового хомута и т.д. На всех материалах получены положительные результаты, но отметим только один (особый) пример. При восстановлении изношенных поверхностей деталей методом наплавки высокотвердыми наплавочными материалами ремонтные службы испытывают весьма серьезные проблемы при последующей механической обработке наплавленных поверхностей под чертежный размер. Было необходимо выяснить возможность повышения твердости и износостойкости поверхностей деталей, наплавленных относительно мягкими наплавочными материалами и обработанных под чертежный размер.

Упрочнение проводили излучением многоканального СО2лазера паспортной мощностью 2 кВт. Измерения твердости осуществлялось на микротвердомере ПМТ3 и на приборе Роквелла. Микроструктура изучалась на микроскопе МИМ8.

Испытания на износостойкость проводились на специальном стенде и заключались в воздействии трением на поверхности образцов из исходных материалов и образцов, обработанных лазерным лучом, при одинаковой нагрузке на испытуемые образцы и одинаковом количестве циклов сухого трения. Через разность масс образцов до и после испытания оценивалась степень износа того или иного образца.

Кратко результаты исследований свелись к следующему.

Материал упорной поверхности челюстного проема боковой рамы с ремонтной наплавкой (марка наплавочной проволоки ППНП14РСТ, толщина наплавки 25 мм) и последующей механической обработкой в результате воздействия на него лазерным излучением упрочнился на глубину до 0,8 мм с твердости исходного наплавленного слоя ~HRC 27 (262 НВ) до ~HRC 42 (395 НВ), т.е. ~в 1,56 раза. При этом износостойкость упрочненной поверхности по сравнению с износостойкостью детали с наплавкой, но без упрочнения повысилась в 1,75 раза.

Материал поверхности замка автосцепки с ремонтной наплавкой (марка наплавочной проволоки АНП13, толщина наплавки 25 мм) и последующей механической обработкой в результате воздействия лазерным излучением упрочнился на глубину ~1 мм с твердости наплавленного слоя ср. HRC 23,3 (~237 HB) до твердости ср. HRC 37,4 (~345 HB), т.е. в 1,6 раза. При этом износостойкость повысилась в 2,1 раза. Более подробно результаты исследований изложены в работе [8].

При дальнейших более глубоких исследованиях, видимо, можно будет добиться лучших показателей, но и эти результаты говорят о хороших возможностях эффективного решения задачи восстановительного ремонта с одновременным повышением износостойкости деталей, избежав проблемы с механообработкой высокотвердой наплавленной поверхности.

В заключение, с учетом приобретенных знаний и опыта, сегодня мы можем достаточно обоснованно и ответственно утверждать, что лазерное термоупрочнение деталей без оплавления поверхности, без нарушения их макро и микрогеометрии, является одной из эффективнейших и вполне доступных по финансам для предприятий даже в нынешний кризисный период технологий повышения качества, надежности, срока службы как своего производственного оборудования, так и выпускаемой товарной продукции и, в конечном счете, экономии трудовых, материальных, энергетических и финансовых ресурсов.

По нашим сдержанным ориентировочным расчетам эта экономия составит в масштабах предприятий миллионы и десятки миллионов (в зависимости от масштабов предприятий) рублей в год, в масштабах отраслей — это сотни миллионов и миллиарды рублей, а в масштабах страны — более ста миллиардов рублей.

Кроме того, это позволит значительно сократить простои оборудования и техники и, следовательно, повысить общую производительность труда во всех сферах внедрения технологии.

Отечественные разработчики и производители лазеров и технологического оборудования технически и технологически способны и готовы разрабатывать производственную технологию и создавать вполне конкурентоспособное по критерию «ценакачество» промышленное оборудование на современном уровне. Слово за производственниками.

Нынешняя кризисная ситуация в стране и, соответственно, на предприятиях разных отраслей не только не должна являться поводом повременить с внедрением этой гарантированно высокоэффективной технологии, но наоборот, очевидная актуальность ресурсосбережения должна стимулировать активизацию работ и ускоренное широкомасштабное внедрение этой технологии.

Югов В.И.

д.т.н. профессор ВлГУ, г. Владимир

Генеральный директор ООО «ТермоЛазер»

Список литературы

- Новиков В. В., Латышев В. Н. Модификация и упрочнение трущихся поверхностей лазерной обработкой. Иваново, 2000 г. 119 с.

- Григорьянц А. Г., Шиганов И. Н., Мисюров А. И. Технологические процессы лазерной обработки. — М.; Издво МГТУ им. Н.Э.Баумана, 2006 г. 660 с.

- Макаров А. В., Малыгина И. Ю.,Осинцева А. Л. Влияние лазерной обработки на структуру, износостойкость и усталостные свойства высокопрочного чугуна. М. Физика и химия обработки материалов, № 4, 2006 г. с 4655.

- Бирюков В. П. Лазерные технологии в промышленном производстве. М. Сб. статей Опыт № 1 2007 г. Спец. Приложение к журналу «Ритм» с.1213.

- Бирюков В. П. Влияние распределения плотности мощности лазерного луча на повышение износостойкости поверхности трения. М. Вестник машиностроения, № 3, 2008 г. с. 3396

- Бирюков В. П. Лазерные системы для наплавки, упрочнения деталей и точного раскроя листового материала. М. Промышленный вестник, № 3 , 2008 г., с. 8889.

- Югов В. И. Лазерное термоупрочнение — высокоэффективная технология ресурсосбережения. М. Лазеринформ, 2008 № 23 (398) с. 18.

- Арианов С. В., Прокопьев А. Н., Фролов Ю. Г., Югов В. И. Как повысить износотойкость и срок службы деталей, М. Вагоны и вагонное хлзяйство. 2007 г. № 1 (9), с. 3233.

<"