Лазерное упрочнение резьбовых соединений находится на стадии от опытного апробирования до внедрения в производственные процессы и имеет перспективы развития. Это достаточно сложная, но решаемая задача. Увеличение работоспособности при сохранении гарантированных механических свойств резьбового соединения — главная цель исследователей и разработчиков новой технологии. Существенное улучшение качества упрочнения, а именно отсутствие оплавления поверхности и гарантия свойств поверхностного слоя на заданной глубине делают этот метод все более привлекательным для производственника.

Основные преимущества: возможность проведения обработки труднодоступных и тонкостенных деталей, минимальные поводки и деформации деталей, возможность точно устанавливать режимы и глубину упрочнения, а также глубину прогрева деталей и как следствие управлять возможными деформациями. Упрочненные лазером слои характеризуются повышенными значениями твердости поверхности: износостойкостью и антифрикционными свойствами.

Частично результаты упрочнения резьбовых соединений описывалось в статье [1]. Целью данной статьи является подытожить имеющийся метод по внедрению лазерного упрочнения деталей с резьбовой поверхностью.

Для упрочнения использовались лазеры волоконного типа ЛС-5, а также углекислотный лазер МТЛ-2 и др.

Исследование металлографии проводилось на приборе «Неофот-2», микротвердость измерялась прибором ПМТ-3 при нагрузке 0,5 Н, механические испытания выполнялись на разрывных машинах по ГОСТ 1497–73. Остаточные напряжения определялись по методу Давиенкова, а также методом Кузнецова при снятии в истинных координатах чистого изгиба поверхностного слоя. Абразивная стойкость проверялась на машинах лоткового типа в пульпе, приближенной к условиям буровой, а окончательное решение о перспективности метода лазерной обработки принималось по результатам натурных промышленных испытаний. Исследования лазерного упрочнения на циклические свойства резьбовых соединений проводились по специально разработанной методике, включавшей в себя испытания имитационных муфтовых соединений на циклический изгиб с кручением. Испытания на механические свойства проводились на образцах свидетелях, с надрезом, соответствующим характеру формы резьбового соединения.

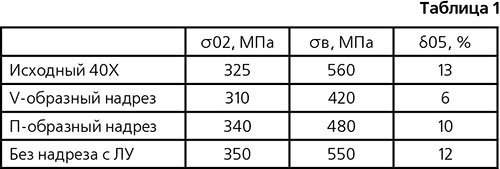

Данные по механическим испытаниям упрочненных образцов с различным надрезом представлены в таблице 1.

Как видно из таблицы, упрочнение опасных мест существенно изменяет механические характеристики образцов, а, следовательно, по механизму подобия и свойства самого резьбового соединения. Поэтому технологическая операция лазерного упрочнения должна исключить упрочнение мест концентрации напряжений. Для этого обычно применяют соответствующие схемы лазерной обработки.

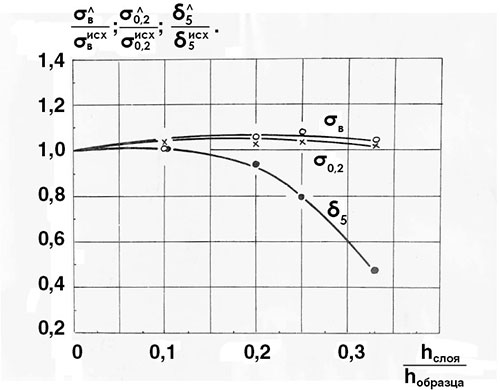

Следует также всегда помнить о зависимости механических свойств от соотношения упрочненного материала к толщине рабочей стенки металла (рис. 1). Таким образом, напряжение разрушения детали будет определяться по соотношению:

? = ?va/h (1 – ?2), (1)

? — отношение глубины упроченного металла к толщине стенки металла; h — глубина упроченного слоя; a — коэффициент, постоянный для данного материала. [2]

Рис. 1. Изменение механических характеристик стали 40Х от соотношения глубины упрочнения к толщине стенки образца.

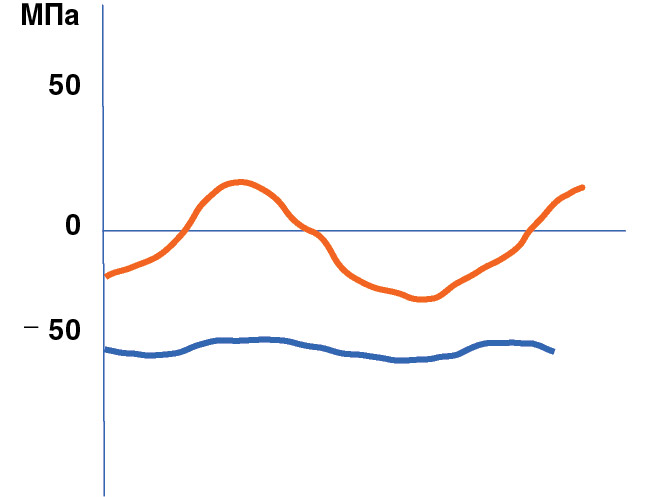

Особое внимание необходимо обращать на распределение остаточных напряжений. Лазерная обработка позволяет получать в поверхностном слое в результате мартенситного превращения сжимающие напряжения, которые способствуют увеличению стойкости резьбового соединения. Но наряду с ними всегда присутствуют и растягивающие напряжения, связанные с нагревом зоны обработки. Без изучения напряжений можно получить обратный эффект. Например, при упрочнении муфтовых концов обработка, как правило, происходит с перекрытием зон и важно, чтобы общий знак упрочненной поверхности был отрицательным. Характерное распределение напряжений при различном перекрытии представлено на рис. 2. Как видно из графика, в зависимости от степени перекрытия зон упрочнения возможно получение на поверхности зон с растягивающими напряжениями.

Рис. 2. Распределение остаточных напряжений при различном перекрытии треков.

Сами режимы обработки должны быть с максимальным сжимающим эффектом, который достигается за счет уменьшения аустенитной составляющей или уменьшения зон, где упрочнение не прошло из-за структурных неоднородностей или наличия избыточного количества карбидов. Особенностями лазерного упрочнения является малое время нагрева материала выше точки АС3 (критическая точка, соответствующая переходу последних кристаллов феррита в аустенит при нагреве). Это также следует учитывать при разработке режимов. Наиболее подробно этот вопрос изложен в работе [3].

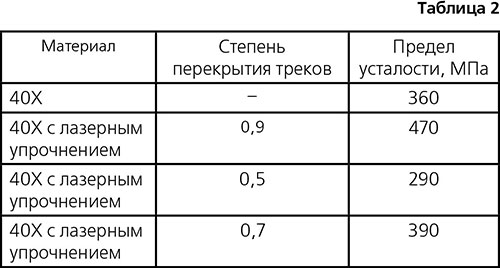

Многие виды резьбового соединения подвергаются циклическим нагружениям. Поэтому проведение циклических испытаний для таких изделий становится необходимым. В нашей работе для получения данных при кручении с изгибом использовались имитаторы, имеющие форму образца на изгиб с кручением, в середине которого было изготовлено резьбовое соединение. Лазерное упрочнение производилось как по резьбе, так и с тыльной стороны. Часть результатов циклических испытаний на базе 10000000 циклов приведены в таблице 2.

Как видим, результаты на выносливость говорят о существенной зависимости от распределения остаточных напряжений и степени перекрытия треков.

Итак, лазерное упрочнение резьбовых соединений является чрезвычайно наукоемким процессом и вероятно требует соответствующей сертификации с целью получения надежных результатов при промышленном внедрении. Однако, первые опытные результаты говорят о высокой эффективности метода, обеспечивающего при решении всех технологических проблем упрочнение в 2-7 раз (рис. 3).

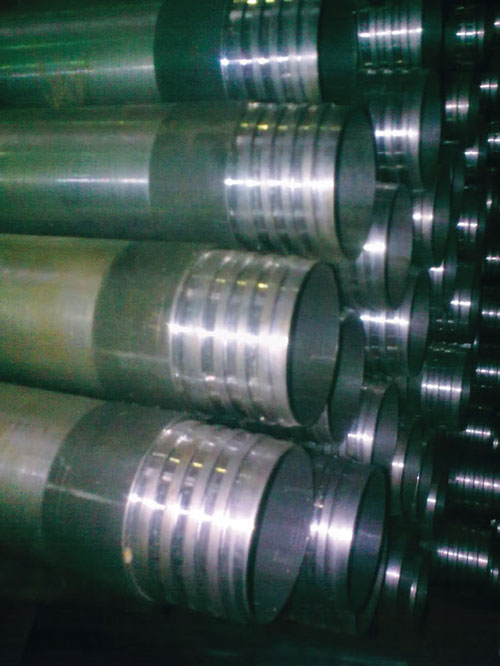

Рис. 3. Трубы после упрочнения.

В. О. Попов, ООО «ЛАЗЕРТЕРМ»

С.Н. Смирнов, СП «Лазертех»

Литература

- А. И. Скрипченко, В. О. Попов, С. Ю. Кондратьев, А. Е. Вайнерман, Д. Н. Плавский. Лазерное упрочнение деталей бурового оборудования и инструмента. РИТМ № 9’2010, стр. 26–29.

- Скрипченко А. И. Попов В. О. Кондратьев С. Ю. Лазерное упрочнение деталей транспортного машиностроения. РИТМ № 5’2011 стр. 86–89.

- Горынин В. И., Попов В. О. Влияние неизотермических диффузионных процессов на свойства и структуру при лазерном упрочнении без оплавления поверхности. Вопросы материаловедения 2008, № 6, стр. 12–16.

<"