Одним из технологических спонсоров проекта Bloodhound SSC является компания Delcam (www.delcam.com), которая предоставила исполнителям проекта разработанное ею программное обеспечение и изготовила на собственном оборудовании некоторые высокоответственные детали шасси автомобиля. Среди технологических спонсоров проекта можно также встретить несколько заказчиков Delcam, которые используют ее CAD/CAM/CAI-системы в своем производственном процессе. Одним из таких предприятий является фирма Manufax (www.manufax.co.uk), расположенная вблизи г. Манчестер (Великобритания).

Фирма Manufax, получившая известность благодаря высочайшему качеству производимой продукции, изготавливает изделия для аэрокосмической и автомобильной отрасли, атомной энергетики, а также сельского хозяйства. В числе заказчиков Manufax можно встретить такие именитые компании как Airbus, BAE Systems, Agusta Westland Helicopters, GKN Aerospace, Bombardier, BNFL, Spirit Inc, Aircelle, Bentley, JCB и Caterpillar. В настоящее время Manufax выполняет заказы по производству деталей, инструментальной оснастки и сборочных приспособлений для планера самолетов Airbus A350, A380, A380F, A400M и Lockheed Martin (BAE Systems) Joint Strike Fighter F35.

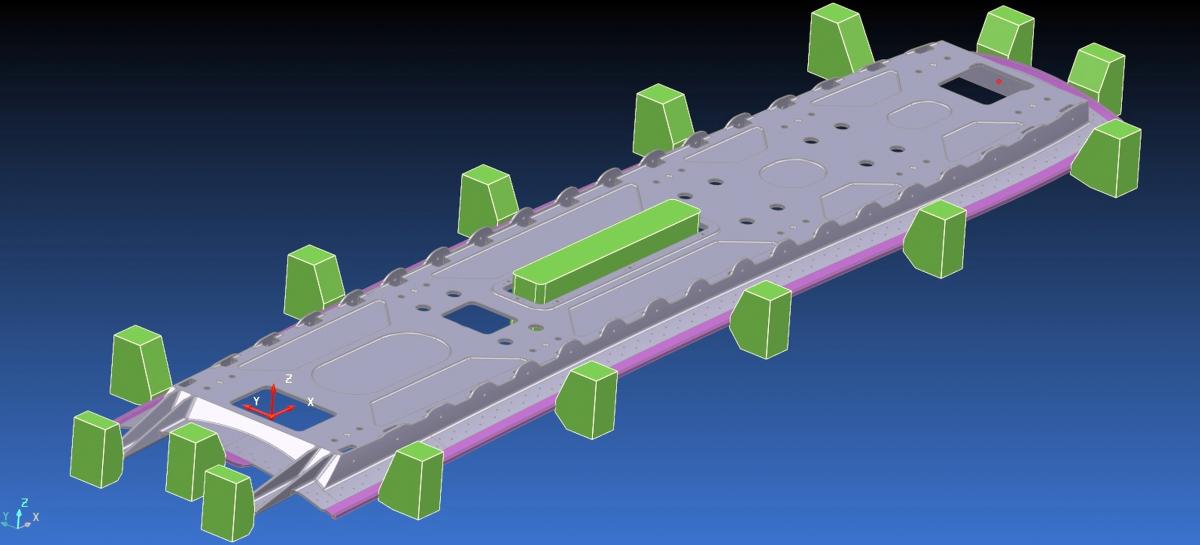

Очевидно, что высокая компетенция сотрудников Manufax позволила фирме принять участие в проекте Bloodhound SSC, в рамках которого они изготовили для болида несколько сложных механических компонентов: узлы крепления топливного бака с ракетным топливом, лонжероны рамы автомобиля и элементы силового каркаса, а также приспособление для сборки и регулировки шасси и трансмиссии. Большинство деталей было изготовлено из алюминиевых сплавов авиационных марок на пятиосевом фрезерном станке портального типа Correa FP50.

Наиболее сложной с точки зрения производства оказалась силовая нервюра (сделанная в виде накладной пластины), служащая для крепления вертикального хвостового оперения к силовому каркасу шасси. Эта деталь сложной формы была изготовлена из цельной дюралюминиевой заготовки при помощи пятиосевой обработки. Созданием управляющих программ в CAM-системе PowerMILL (разработка компании Delcam) занимался инженер-технолог Марк Бриттен (Mark Brittain). Обработка этой детали при помощи традиционных стратегий фрезерования потребовала бы очень много времени, поэтому поставщик инструмента — фирма SGS Carbide Tool (также являющаяся технологическим спонсором проекта) — предложила попробовать использовать новейшую стратегию высокопроизводительной черновой выборки Vortex, подразумевающую применение цельных твердосплавных фрез. Решено было использовать концевую фрезу SGS S-CARB APR с тремя режущими кромками.

Стратегия Vortex (запатентованная компанией Delcam) основана на поддержании постоянного максимально допустимого угла перекрытия между фрезой и снимаемым материалом. Благодаря специально рассчитанным цикличным круговым движениям инструмента обеспечивается удаление тонких слоев материала на высоких фактических скоростях подачи с поддержанием стабильных режимов в зоне резания. Так как стратегия Vortex наиболее эффективна при обработке внутренних углов, реализуемая с ее помощью на практике производительность фрезерования сильно зависит от формы детали.

«Сначала мы были настроены слегка скептически, так как фреза S-CARB APR и реализованная в PowerMILL стратегия Vortex обещали при совместном использовании просто феноменальную производительность черновой обработки», — вспоминает Марк Бриттен, — «Мы не могли позволить себе испортить крупногабаритную заготовку, поэтому решили сначала выполнить на рекомендуемых производителем инструмента режимах тестовую обработку небольшой детали из того же материала, на том же станке, тем же инструментом и той же стратегией».

«Результаты проведенных тестов вселили в нас доверие к новому инструменту SGS и траекториям, сгенерированными в CAM-системе PowerMILL с применением стратегии Vortex. Их совместное использование обеспечило на удивление хорошие результаты», — утверждает Марк Бриттен. В итоге, по оценкам специалистов фирмы Manufax, комбинация фрезы S-CARB APR, стратегии Vortex и станка Correa FP50 позволила предприятию сократить время обработки силовой нервюры более чем на 40%. Кроме того, Марк Бриттен особо отметил, что стратегия Vortex не только позволила сэкономить время, но и обеспечила сравнительно высокое качество обработки тонкостенных элементов. Это стало возможным благодаря тому, что в процессе черновой обработки стратегия Vortex обеспечивает постепенное снятие тонких слоев материала, при этом нагрузки на инструмент по сравнению с традиционными стратегиями относительно невелики, — в результате уменьшается степень упругой деформации маложестких элементов детали в процессе фрезерования.

"