«Младшая ветвь» микроэлектроники

На протяжении нескольких десятилетий фотовольтаика, индустрия производства солнечных элементов и фотоэлектрических модулей, являлась «младшей ветвью» микроэлектроники.

При производстве фотоэлементов использовались те же материалы, структуры, технологии и оборудование. При этом микроэлектроника предъявляла более высокие требования к качеству материала и плотности размещения элементов на подложке, а индустрия фотоэлементов – к производительности, пространственной однородности и низкой себестоимости процесса.

Например, интегральные схемы создаются на пластинах высококачественного кристаллического (монокристаллического) кремния при помощи последовательного применения циклов напыления или легирования слоев, а затем их структурирования. Преобладающими технологиями создания слоев являются вакуумное напыление (PECVD или PVD процессы), в частности, плазмостимулированное осаждение и легирование, ионное осаждение, магнетронное напыление и т.д. А преобладающими технологиями структурирования – «мокрое» химическое травление, фотолитография, ионное травление. Большая часть этих процессов осуществляется в вакууме в помещениях высокого класса чистоты. При создании больших интегральных схем те же технологии используются для создания тонкопленочных изделий на кристаллических, керамических, полимерных или металлических подложках. Лазеры (если отвлечься от их использования в оборудовании для фотолитографии) в микроэлектронике применяют главным образом для обработки субстратов (резка кремниевых и германиевых пластин, поликора, керамики, на которой создаются структуры) или для их финальной обработки, в частности, для подгонки уже изготовленных микроэлектронных компонент. Наибольшее распространение получили «триммеры» – лазерные машины для подгонки пленочных резисторов и компонент микроэлектроники (Laser trimming, мировыми лидерами в производстве такого оборудования являются GSI, LPKF и другие, в России – единственный производитель – НПЦ «Лазеры и аппаратура ТМ»). Наконец, лазеры широко применяются для микропайки, резки и сверления подложек, ремонта печатных плат, производства масок и трафаретов, создания монтажного рисунка.

В последние десятилетия технология микроэлектроники была перенесена на три важные новые сферы: 1) Производство «плоских» мониторов (жидкокристаллических, плазменных, органических);

2) Производство органических светоизлучающих диодов (OLED); 3) Производство солнечных (фотоэлектрических) батарей как на основе объемных кристаллических материалов, так и на основе тонкопленочных структур на стеклянном, металлическом или полимерном субстрате.

На эти новые сферы была полностью перенесена «микроэлектронная» технология – вакуумное плазмохимическое или магнетронное нанесение и легирование, химическое и плазмохимическое травление, иногда даже фотолитография. Долгое время лазеры применялись лишь для резки и скрайбирования пластин, изоляции краев (необходимой для «раскоротки» – удаления шунтов на краях пластин), а также для пайки контактов.

Однако повторимся, если для микроэлектроники основными требованиями являются миниатюризация и быстродействие, определяемые «плотностью» размещения элементов в микросхеме, то для фотоэлектроники, напротив, основным показателем является стоимость единицы вырабатываемой энергии (измеряемая, например, в центах/кВтч). «Сверхзадачей» развития солнечной энергетики сегодня является достижение так называемого «сетевого паритета», когда себестоимость киловатчаса «солнечной» энергии будет ниже, чем себестоимость энергии из сети. «Плотность» размещения и минимизация размеров элементов в горизонтальной плоскости в этом случае не имеют большого значения. Если для микроэлектроники стандартные требования к масштабу элементов и точности их позиционирования в горизонтальной плоскости составляют сейчас десятки нанометров, то для фотоэлементов речь идет о точности на уровне единиц или даже десятков микрон. Требования к качеству материалов в фотовольтаике тоже ниже, чем в микроэлектронике. Очевидной тенденцией является, например, замена более дорогостоящего монокристалического кремния на мультикристалический или микроморфный кремний.

Преимущества лазерной технологии

Вообще существенное снижение себестоимости «солнечной энергии» может быть достигнуто несколькими путями:

1) Существенное повышение КПД, долговечности и надежности без значительного увеличения себестоимости солнечных батарей;

2) Использование более дешевого сырья;

3) Снижение стоимости оборудования по производству фотоэлементов и модулей, а также косвенных затрат (размеры и требования к чистоте производственных помещений и т.д.);

4) Снижение стоимости владения оборудованием (включая снижение потребления энергии при производстве фотоэлементов, отказ от использования дорогостоящих химикатов, стоимость сервиса, экологическая чистота производства и т.д.).

Первые две задачи выполняются за счет совершенствования дизайна самих солнечных элементов, появления новых идей конструирования, причем считается, что в среднесрочной перспективе более перспективны тонкопленочные солнечные батареи.

Задачи номер три и четыре могут быть выполнены только за счет применения новых технологий производства и совершенствования используемого в производстве фотоэлементов технологического оборудования.

Наиболее явной тенденцией последних лет здесь является замена некоторых наиболее дорогостоящих технологий микроэлектроники на новые, прежде всего лазерные. С появлением этих технологий производство фотоэлементов, солнечная энергетика в целом все больше становится новой, обособленной от микроэлектроники сферой производства.

В отличие от более традиционных технологий микроэлектроники, как правило, предполагающих наличие вакуума или «мокрых» химических процессов, лазерная технология оказывается существенно более дешевой с точки зрения «цены владения» и оказывается проще, включая только один шаг вместо 610 в обычном процессе (аналогичном планарной технологии микроэлектроники). При этом лазерное оборудование занимает меньше места, так как позволяет исключить значительное число вспомогательных процессов. Одновременно оно оказывается более энергоэффективным и не нуждается в большом числе дорогостоящих и экологически небезопасных химикатов.

Это было показано при замене «мокрого» травления и фотолитографии в процессе производства плоских дисплеев на лазерную технологию. Лазер был использован вместо традиционных технологий микроэлектроники при выполнении одной из важнейших операций в производстве плазменных панелей, жидкокристаллических и OLED дисплеев, а именно структурировании тонких пленок TCO (прозрачных проводящих оксидов металлов), которые используются в качестве передних контактов. Внедрение лазерных технологий позволило снизить издержки производителей на сотни миллионов долларов и привело к снижению цены мониторов среднего формата на 3040 долларов. При этом качество обработки лазером (прежде всего однородность и селективность в удалении нанослоя ТСО при минимальном повреждении субстрата) оказалась выше, чем при обычной технологии [1].

Производство кристаллических фотоэлементов

Традиционная технология производства фотоэлементов на кристаллических подложках (пластинах толщиной 150250 мкм) и более новая технология производства тонкопленочных панелей на стеклянном, металлическом или полимерном субстрате сильно отличается. Сначала мы остановимся на использовании лазеров при производстве фотоэлементов на основе монокристаллического и мультикристаллического кремния.

До сих пор наиболее распространенным применением лазеров в данной технологии остается лазерное скрайбирование («царапание»). Оно используется для разделения пластин (лазерное скрайбирование с последующим механическим разломом), изоляции по краю («раскоротки»). Для эффективного удаления материала с поверхности кремниевых пластин используются главным образом твердотельные лазеры ультрафиолетового и видимого диапазона изза хорошего коэффициента поглощения кремния на соответствующих длинах волн. Однако хорошую перспективу имеют и волоконные и твердотельные лазеры инфракрасного диапазона (длина волны 1,06 мкм), так как эти лазеры имеют чрезвычайно низкую стоимость ватта средней мощности излучения и при этом все же вполне эффективно обрабатывают материал. Из перечисленных технологий наиболее очевидные преимущества над альтернативными технологиями имеет именно лазерная «раскоротка» (изоляция по краю). Соответствующие машины поставляют многие ведущие мировые компании InniLas, Newport, LPKF, Coherent, Rofin Sinar и другие. Из российских машин данную операцию могут осуществлять комплексы МЛП1 и МЛП2 компании ЗАО НИИ ЭСТО и машина МЛ1, выпускаемая НПЦ «Лазеры и аппаратура ТМ». Лазерное скрайбирование кремния, осуществляемое на глубину 3050 мкм, в целом аналогично так называемой «глубокой гравировке» материала. В индустрии фотоэлементов широко используется также обычная товарная маркировка, главным образом невидимая глазу «мягкая маркировка» (оборудование для маркировки в России производят «Лазерный центр», компания «Атеко», Центр лазерных технологий, НПЦ «Лазеры и аппаратура ТМ», «Сканерплюс» и другие).

Лазерная маркировка и скрайбирование, однако, не являются технологиями специфическими для индустрии кристаллических фотоэлементов. В последнее время разработан ряд принципиально новых технологий, глубоко учитывающих особенности солнечной энергетики и индустрии полупроводников.

В первую очередь следует упомянуть технологию лазерной (с использование струи воды в качестве световода) «нарезки» (wafer dicing) кремниевых пластинподложек из кристаллического стержня, которая успешно используется компанией Synova.

Одновременно запатентовано несколько подходов, позволяющих осуществлять высококачественную «сквозную» резку кремниевых пластин без «крэков» и с минимальными дефектными зонами. Эта технология имеет значительно больше перспектив, чем традиционная технология механической резки, но пока находится на опытной стадии. В том числе в нашей лаборатории ведутся исследования по применению двух вариантов такой технологии на лазерной машине МЛП3.

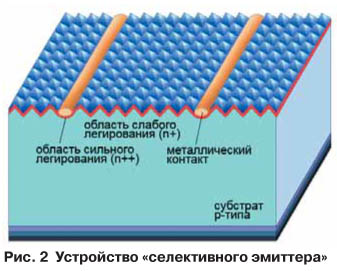

Обе эти технологии относятся к циклу подготовки материалов для фотоэлементов. При производстве самих фотоэлементов (кроме «раскоротки») лазер применяется прежде всего для изготовления контактных структур. Одной из основных задач при разработке современных вариантов дизайна кристаллических фотоэлементов является снижение теневого эффекта изза выступающей над поверхностью подложки системы контактов. Поэтому контакты полезно заглублять в поверхность подложки или убирать на заднюю поверхность фотоэлемента. В обоих случаях необходимо создавать строго контролируемые по геометрическим параметрам канавки или прошивать огромное число отверстий в подложке. И то и другое может быть наиболее эффективно сделано лазером.

Наиболее перспективное применение лазера связано с попытками одновременного создания канавок или отверстий и лазерноиндуцированное легирование поверхности. Дело в том, что в зоне, непосредственно примыкающей к контакту, как правило, целесообразно создать область более высокого легирования, чтобы уменьшить рекомбинацию носителей и тем самым увеличить КПД. Лазерностимулированное легирование (laser doping) может быть осуществлено одновременно с процессом формирования канавок и отверстий.

Вообще лазерностимулированные химические процессы (LСP – Laser Chemical Processing) являются перспективной альтернативой соответствующим процессам, осуществляемым как правило при высоких температурах, а иногда и при высоком вакууме. Осуществляемые с помощью лазера процессы легирования, микроструктурирования и т.д. происходят при комнатных температурах и атмосферном давлении, что существенно снижает производственные затраты. В настоящее время данные технологии находятся на стадии подготовки к внедрению в промышленность.

Тонкопленочные солнечные панели

Если при производстве фотоэлементов на основе подложек из монокристаллического и мультикристаллического кремния лазерная технология дает определенные преимущества, то при массовом промышленном изготовлении тонкопленочных панелей она фактически не имеет альтернативы. Изначально это было не совсем так. Например, в одной из первых в мире линий по производству тонкопленочных солнечных элементов (на металлической основе), которая была создана на московском заводе «Квант» в рамках российскоамериканского проекта в начале 90х годов прошлого века, лазерный цикл отсутствовал. Именно это обстоятельство определило высокую себестоимость и незначительные объемы выпуска российских тонкопленочных фотоэлементов, которые сейчас поставляются главным образом для нужд армии.

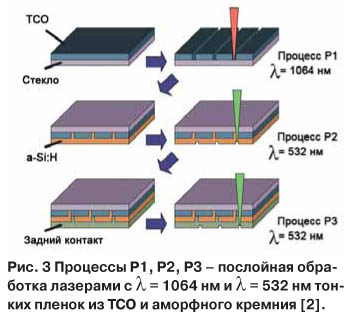

В настоящее время технология производства представляет собой ряд шагов, последовательно чередующих процесс нанесения очередного слоя и его лазерного структурирования.

Например (рис. 3), на стеклянный субстрат методом магнетронного напыления наносится TCO, на котором лазером с длинной волны 1,06 мкм создается контактная структура (процесс Р1), затем поверх структурированного слоя ТСО методом плазмостимулированного химического вакуумного осаждения (PECVDпроцесс) наносится слой аморфного кремния, который затем структурируется лазером с длиной волны 0,53 мкм (процесс Р2), затем поверх слоя аморфного кремния наносится металлизованный задний контакт, который также структурируется лазером (процесс Р3).

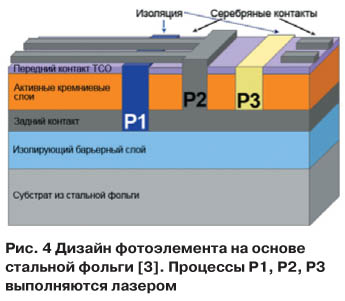

Другая схема более популярная при работе с металлическим или полимерным субстратом предполагает, что лазерные процессы Р1, Р2 и Р3 осуществляются уже после нанесения всех слоев.

По первой схеме работают линии наиболее крупных мировых производителей для тонкопленочного производства (Oerlikon, Applied Materials, Roth&Rau, Mainz). Учитывая исключительно высокую цену линий этих компаний, предполагающих длительный срок окупаемости и большие объемы рынка, в последнее время на рынке довольно активны более мелкие производители оборудования, представляющие страны, которые раньше не были в числе лидеров ни в технологиях нанесения, ни в лазерных технологиях (например, Венгрия, в которой есть даже две компании производители подобных линий BudaSolar и EnergoSolar. Российские ученые участвовали в создании тонкопленочной технологии, и сейчас мы производим некоторые виды оборудования (прежде всего лазерное и контрольноизмерительное), которое интегрируется в законченные линии.

Наличие в России продвинутой лазерной школы особенно важно, так как дальнейшее развитие тонкопленочной технологии связано прежде всего с развитием лазерной технологии. Помимо уже отработанных процессов P1, P2, P3 существенную перспективу имеют некоторые новые лазерные технологии, позволяющие еще больше уменьшить себестоимость тонкопленочных фотоэлементов, а также решить принципиальные проблемы, связанные с более низким КПД и долговечностью подобных солнечных батарей.

Д.Л. Сапрыкин

Генеральный директор

ЗАО НИИ ЭСТО

Литература:

1.Homburg O., Harten P. Innovative Laser Materials Processing for Photovoltaics: Top Hat Profiles Improve Process Stability and Reduce Costs Compared to Gaussian Profiles // Laser Technik Journal. Vol. 6, I. 1, January 2009)

2. L?ffler J., Wipliez L.A., de Keijzer M.A., Bosman J., Soppe W. J. DepthSelective Laser Ablation for Monolithic Series Interconnection of Flexible ThinFilm Silicon Solar Cells // Proceedings of the 24th European Photovoltaic Solar Energy Conference, Hamburg 2009

3. Matt H. Saving Money with Laser Processing // Photonics Spectra, Vol. 42, I.3, March 2008.

"