Благодаря универсальности и простоте технологии оборудование для газопламенной обработки материалов поддается высокой степени механизации и автоматизации.

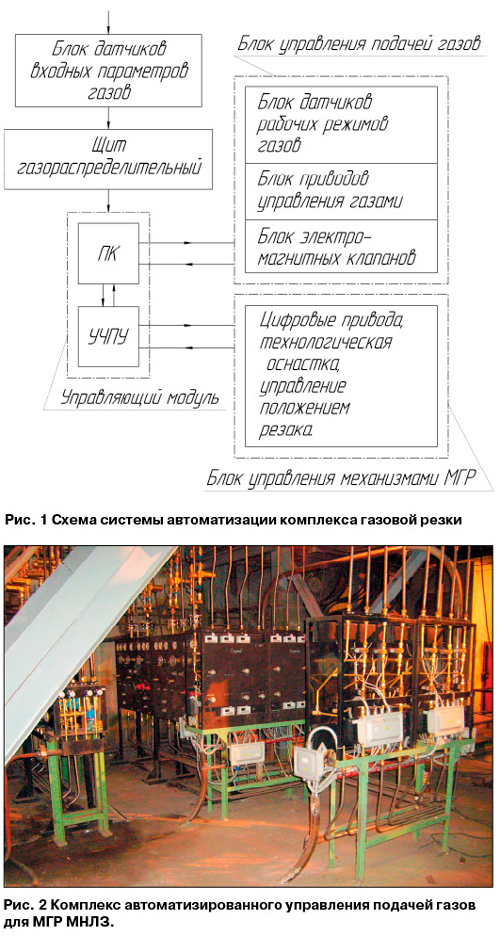

В настоящей статье предлагается рассмотреть концепцию нового подхода к понятиям механизация и автоматизация процессов газопламенной обработки материалов. В основе ее лежит возможность оснащения существующей и вновь разрабатываемой техники модулем управления и следящей аппаратурой, которые позволят связать управление перемещением машины, управление энергоносителями и автоматическое определение исходных данных в единую систему. Применение указанного решения позволит обеспечить переход от стадии управления перемещением в машинах газовой резки МГР (движение портала и суппортов) к стадии управления всем технологическим процессом, исходя из текущих условий. Т.е. создать полностью саморегулирующейся комплекс, выполняющий не только команды оператора в соответствие с какой либо программой, но и имеющий возможность самостоятельно корректировать технологические параметры процесса без вмешательства оператора, реагируя в процессе работы на изменение условий работы. Схема системы автоматизации комплекса газовой резки представлена на рис. 1.

Сегодня самым распространенным представителем высокотехнологичного оборудования для газопламенной обработки материалов являются машины термической резки с числовым программным управлением. Сфера применения МГР огромна, они эксплуатируются на подавляющем большинстве предприятий, где в больших объемах производится обработка металлов. Рассмотрим работу машины газовой резки, оснащенной системой числового программного управления.

В УЧПУ, которой оснащена МГР, заложена программа выполнения процесса резки материала в зависимости от исходных данных, которые перед началом работы вводит оператор. В качестве исходных данных вводятся геометрические размеры изделия, скорость резки, направление резки, ширина реза, время подогрева металла перед началом резки и др. Большинство УЧПУ МГР оснащены программой автоматического раскроя. Это обеспечивает порезку деталей нескольких конфигураций на одном листе при оптимальном их расположении, что позволяет добиться уменьшения расхода металла.

После ввода данных в УЧПУ оператор на газораспределительном щите устанавливает параметры энергоносителей (газов) с учетом состава и толщины разрезаемого металла. После выполнения указанных действий оператор производит поджиг резаков и запускает МГР в работу. Вырезка деталей ведется с применением системы автоматического раскроя или по индивидуальным данным. В процессе резки программа, заложенная в УЧПУ, выдерживает следующие параметры: скорость резки, геометрические размеры вырезаемых деталей, расстояние от одной вырезаемой детали до другой, место последующей врезки и величину участка врезки, открытиезакрытие электромагнитных клапанов подачи газов и др. Для обеспечения равномерного расстояния между торцем мундштука резака и металлом применяются системы автоматического слежения.

Что касается управления газами, то оно в процессе работы МГР осуществляется оператором. Перед началом работы МГР давления газов согласно технической характеристике устанавливаются оператором при помощи редукторов на газовом пульте МГР. Во избежание срыва процесса резки оператор обязан следить за величиной давления подаваемых газов и при необходимости обеспечивать их регулировку до необходимой величины, а при невозможности регулировки – остановить работу машины.

Проведя анализ работы машин газовой резки, оснащенных системами числового программного управления, можно сделать следующие выводы.

-

МГР с УЧПУ обеспечивают автоматизацию получения деталей в заданных геометрических размерах.

-

Система автоматического раскроя не обеспечивает повторяемости геометрических размеров деталей в случае нарушения в процессе резки параметров подаваемых газов.

-

Точность и качество вырезаемых деталей зависит от квалификации оператора, вводящего в программу УЧПУ технологические параметры резки.

-

В процессе работы оператор должен постоянно отслеживать показания приборов, чтобы обеспечить качество вырезаемых деталей.

Из вышесказанного видно, что МГР С УЧПУ не обеспечивают полной автоматизации процесса вырезки деталей. И так как из проведенного анализа видно, что именно работа оператора является наиболее важной составляющей в качественном выполнении работ по вырезке деталей, то появляется задача сведения к минимуму влияния человеческого фактора на технологический процесс.

Для исключения влияния человеческого фактора на работу МГР необходимо автоматизировать работу системы газорегулирования, увязав ее с работой УЧПУ, которая обеспечивает автоматизированный раскрой металла при соблюдении заданных параметров.

Для исключения влияния непредсказуемых факторов на работу МГР проработана схема (рис. 1), по которой были взаимосвязаны системы управления движением механизмов МГР и подачи газов на резку, для чего газовые магистрали оснащаются датчиками расхода и давления. Сигналы с приборов поступают в промышленный компьютер, связанный с УЧПУ МГР, с которого поступают команды на устройства регулировки давлений и расходов газов и на УЧПУ, управляющее скоростями перемещения механизмов МГР в процессе резки. При выполнении всех заданных исходных условий система работает в установленном режиме в соответствии с заложенной технологией. Все данные, полученные с датчиков, выводятся для контроля на монитор оператора, а также архивируются.

При нарушении исходных условий или какоголибо из исходных условий, датчики посылают сигнал в управляющий модуль, от которого идут команды на исполнительные устройства, которые обеспечивают регулировку необходимого параметра или ряда параметров до нормы. При невозможности установки параметра (ряда параметров) на уровень, соответствующий исходному, управляющий модуль дает команду в УЧПУ на изменение технологических параметров процесса резки, исходя из изменившихся начальных условий. При значительном отклонении исходных параметров от технологических требований и невозможности их регулировки до значений, обеспечивающих выполнения процесса резки, система останавливает работу машины. Оператору на монитор поступает информация с указанием выявленных нарушений.

При механизированном варианте исполнения системы управления на пульт оператора выводятся кнопки и регуляторы, при помощи которых он задает исходные параметры, которые выполняются исполнительными элементами системы (в том числе и в случае дорегулировки параметров в процессе работы). Далее система работает, как и в автоматическом режиме.

Рассматривая более высокий уровень автоматизации машин или комплексов газовой резки можно ввести модуль, определяющий параметры разрезаемого металла, такие как: габаритные размеры листа и его температура. На основании этих данных и, исходя из задания на вырезаемые детали, система принимает решение об оптимальном технологическом процессе резки металла и раскрое листа.

В настоящее время прототип описанной выше системы успешно работает на участке газовой резки машины непрерывного литья заготовок на ОАО «НКМК». Комплекс автоматизированного управления подачей газов приведен на рис. 2.

А.К. Никитин

Генеральный директор

ООО «СКТБ АВТОГЕНТЕХМАШ»

"