1. Мониторинг работы оборудования

Что такое мониторинг работы оборудования?

1. Точная регистрация и запись состояний станка (включен, работает по программе, простой технический, технологический или организационный):

- начала состояния;

- конца состояния;

- причины ошибки.

2. Непрерывный контроль производственных данных:

- Сколько произвели?

- Сколько простаиваем?

- Почему простаиваем?

3. Возможность проведения оперативного анализа, в том числе графического:

- загрузки станка;

- реальной производительности станка;

- причины простоев станка.

Зачем нужен мониторинг работы оборудования?

- Для определения производительности станков с помощью объективных параметров.

- Для оптимизации производства и повышения дисциплины работников.

- Для увеличения времени работы станков благодаря точной информации по техническим, технологическим и организационным простоям.

- Для получения необходимых данных для расчетов новых заказов

- Для решения вопросов по модернизации и приобретению нового оборудования.

Современное эффективное производство невозможно создать без мониторинга работы промышленного оборудования. Еще несколько лет назад необходимые для этого устройства и программное обеспечение имели очень высокую стоимость и поэтому могли быть внедрены только на богатых предприятиях. Сегодня, когда стоимость используемых для этих целей компонентов уменьшилась в разы, мониторинг оборудования стал доступным даже для малых предприятий и частных предпринимателей.

2. Оборудования и программное обеспечение для мониторинга

В техническом плане мониторинг состоит из трех этом этапов:

- Сбор информации.

- Передача информации.

- Анализ информации.

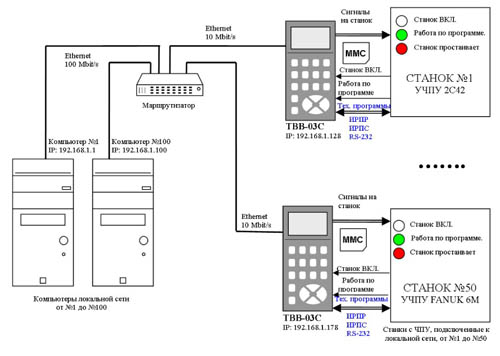

Для сбора и первичного накопления информации предлагается использовать терминалы ТВВ и ТР. Передача данных выполняется по локальной сети ETHERNET, которая, как правило, в настоящее время имеется на каждом промышленном предприятии. Анализ информации производится при помощи специального программного обеспечения для технического персонала и руководящего состава предприятия.

Терминалы ввода-вывода ТВВ (рис. 1) используются для проведения мониторинга станков с ЧПУ. Помимо сбора информации о работе станка они позволяют осуществлять по сети ETHERNET передачу технологических программ.

Терминал-регистратор ТР (рис. 2) является более простой версией терминала ТВВ и используется только для целей мониторинга.

Носителем информации в терминалах ТВВ и ТР является карта памяти типа ММС или SD. Карта памяти имеет объем от сотен до тысяч мегабайт и является съемной. Она имеет стандартный компьютерный формат, записать или прочитать информацию на карту можно как по сети, так и непосредственно с персонального компьютера. Терминалы подключаются к локальной компьютерной сети ETHERNET стандарта IEEE 802.3 посредством разъема RJ45 (сетевой разъем ETHERNET). Соединение осуществляется кабелем UTP-5 (не экранированная витая пара пятой категории). Максимальная длина одного соединения по стандарту – 105 м. На практике сеть работает и с сегментами большей длины, но гарантировать работоспособность такой конфигурации в любых условиях нельзя. При использовании дополнительного оборудования возможно беспроводное подключение к сети по Wi-Fi.

Для учета времени работы станка определяется ряд его состояний, исходя из задач мониторинга на конкретном предприятии и типа оборудования.

Основными состояниями станка являются:

- - станок выключен / включен;

- - станок работает по программе;

- - простой станка по технической причине (можно выделить простой по электронике, электрике, механике);

- - простой технологический (наладка станка, отсутствует программа, нет заготовок);

- - необоснованный простой.

Контроль указанных состояний осуществляется как посредством автоматического сбора информации, так и путём ручного ввода данных. Информация, включен станок, выключен или работает по программе, поступает на терминал автоматически непосредственно с сигнальных линий либо с устройств индикации станка. Данные о простое и его причине вводятся обслуживающим персоналом вручную. Для этого используется клавиатура терминала, либо дополнительный пульт.

Все принимаемые терминалом данные по мониторингу через заданный промежуток времени (10 – 30 сек) записываются в его энергонезависимую память и затем передаются на сервер для осуществления контроля работы станков в реальном времени. Наличие в терминале энергонезависимой памяти позволяет вести контроль работы станка при отключенной программе мониторинга и даже при неисправности или отключении сети. При возобновлении работы по сети терминал передает программе мониторинга всю накопленную информацию и контроль в реальном времени продолжается.

Для малых предприятий посредством терминала ТР-01 возможна упрощенная реализация мониторинга оборудования даже без использования локальной сети. В этом случае информация о работе оборудования накапливается на карте памяти терминала и периодически вручную переносится на компьютер, где просматривается и анализируется. Такой вариант удобно использовать для оборудования, куда невозможно провести локальную сеть.

Терминалы ТР и ТВВ также можно использовать для мониторинга технических параметров оборудования с целью выявления “плавающих” неисправностей.

3. Пример учета работы оборудования на предприятии

Организация мониторинга на разных предприятиях может отличаться в зависимости от целей, задач и типа оборудования. Рассмотрим один из возможных вариантов мониторинга станков с ЧПУ (рис. 3).

На каждом станке устанавливается терминал ТВВ-03С, который используется одновременно для выполнения функций мониторинга и для передачи по сети технологической информации. Терминал ТВВ-03С имеет в своем составе два микроконтроллера, что позволяет ему работать в сети ETHERNET и одновременно с этим передавать в станок технологическую программу в реальном времени. ТВВ-03С имеет также 8 входов и 3 выхода с оптронной развязкой и клавиатура для ввода состояний станка.

На станках дополнительно монтируются три лампы, сигнализирующие три состояния станка:

- белая лампа - станок включен (находится в наладке или простаивает по вине оператора);

- зеленая лампа - станок работает по программе;

- красная лампа - станок простаивает, т.е. станок не работает по технической причине (механика, электрика, электроника), из за отсутствия или неисправности технологической программы или отсутствия заготовок.

Сигнальные лампы управляются при помощи выходных оптронов терминала по командам с клавиатуры терминала или по сети с сервера.

Если станок останавливается (не работает по программе) оператор должен нажать одну из 4-х дополнительных кнопок на терминале:

- F1 – останов по электрике / электронике;

- F2 – останов по механике;

- F3 – нет заготовок;

- F4 – нет \ неисправна программа.

Если не нажата ни одна из клавиш – станок находится в наладке или не работает по вине оператора (горит лампа «Станок включен»). После нажатия оператором одной из четырех клавиш, загорается лампа «Станок простаивает», информация по сети поступает в соответствующую службу предприятия и фиксируется простой по вине этой службы. После устранения причины простоя и занесения в электронный журнал его причины, по сети или с клавиатуры терминала подается команда о завершении ремонта или другой причины простоя. Гаснет лампа «Станок простаивает», станок переходит в состояние «Станок включен» и готов к работе по программе.

Возможен вариант, когда ремонтник или технолог должны подтвердить начало устранения причины простоя (по сети или с клавиатуры терминала). В этом случае, если за определенное время подтверждения не произошло и в поставку программно-аппартного комплекса дополнительно входит GSM-модуль, руководителю соответствующей ремонтной службы может быть отправлено SMS сообщение на мобильный телефон. Контактный телефон и формат сообщения настраиваются непосредственно в программе.

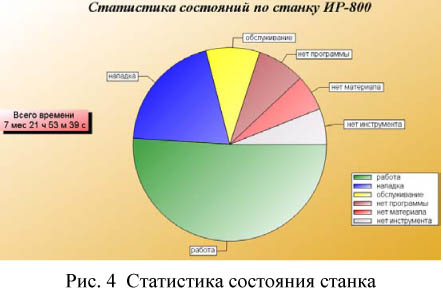

Переданная по сети информация о работе станков обрабатывается на сервере и для каждого станка формируется файл учета его работы. Программное обеспечение позволяет выполнять контроль работы станков в реальном времени, представлять статистику работы станка или группы станков в табличном и графическом видах за заданный промежуток времени (рис. 4).

4. Результат мониторинга работы оборудования

- Оптимизация производства на основе реальных данных, собранных из систем управления технологическим оборудованием.

- Наглядное представление совместной производительности оборудования в виде диаграмм.

- Определение производительности оборудования благодаря объективному учету данных.

- Принятие объективных решений по перевооружению производства.

С. Сергеев

ООО ПКФ «Магес» г. Смоленск

тел. (4812) 690910

Email service@cncinfo.ru

http://www.mages93.ru/

<"