В кооперации с разработчиками точного электропривода был создан демонстрационный стенд, который обеспечивает в комплексе выполнение практически всех базовых процессов лазерной обработки в промышленности – резку, сварку, закалку и перфорацию. Использование ограниченного количества осей, в отличии от промышленного робота, не сильно сужает реальные возможности, зато расширяет возможности программирования и снимает проблемы точности.

Созданный стенд использовался на выставках для реальной демонстрации подхода и представлял собой работающий концептпроект министанка для всех видов лазерной обработки. Стояла цель – оценить интерес потенциальных покупателей к такого рода оборудованию и собрать замечания и рекомендации.

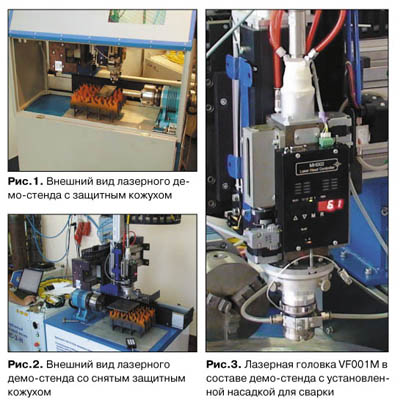

Общий вид демостенда представлен на рис. 1 (с защитным кожухом) и рис. 2. (без защитного кожуха). Защитный кожух имел в верхней части фильтр для безопасного просмотра хода технологических процессов и откидную стенку для демонстрации аппаратуры и удобства операций по установке изделий.

Координатная система стенда была образована тремя ортогональными координатами, две из которых (в горизонтальной плоскости) обеспечивали линейные вентильные моторы. Третью вертикальную координату обеспечивала подвижка на основе шагового двигателя и ШВП. Таким образом, лазерная головка имела возможность программно перемещаться по трем декартовым координатам. Дополнительно система была дополнена точным вращателем на вентильном двигателе с полым ротором, который формировал четвертую программную ось. Система управлялась от ЧПУ стандартного промышленного типа.

Волоконный лазер был соединен с системой ЧПУ с возможностью полного управления режимом генерации (мощность, частота, скважность), причем мощность излучения программировалась как координатная ось, а частота и скважность – как параметры процесса.

В системе была использована лазерная головка VF001M со сменными насадками, что и обуславливало возможность выполнения целого набора процессов лазерной обработки. Хотя технически существовала возможность полного программного управления головкой VF001M по цифровому каналу RS485, но на первом этапе эта возможность не использовалась и ЧПУ принимала от головки только сигнал общей ошибки и аналоговый сигнал расстояния от сопла до металла. Относительное фокусное расстояние и положение точки фокуса относительно сопла оператор устанавливал с местного пульта управления лазерной головкой (рис. 3).

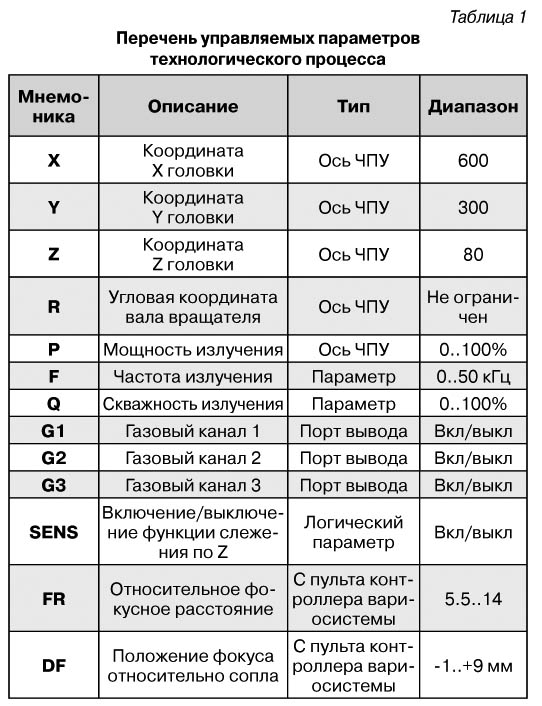

В таблице 1 представлена информация о возможности программного управления технологическими процессами, в т.ч. отдельного программирования начала отработки контура (режим врезки или входа в процесс) и режима выхода. Описанная конфигурация СПУ системы позволяла использовать для подготовки программ произвольные средства технологической подготовки, например, использовавшиеся для работы с системами лазерного раскроя. Функция управления вращателем при таком подходе обеспечивалась возможностью перенаправить управление линейной координатой (например Y) на управление угловой координатой R. При этом плоский контур движения как бы налагается на цилиндрическую поверхность детали.

Понятно, что для полной реализации всех возможностей координатных движений необходимо будет реализовать новую версию технологической подпрограммы, но даже реализованные возможности уже достаточны для большого числа конкретных применений. Использование стандартного формата и языка управления обеспечивает готовую технологическую информационную цепочку CADстанок, привычную для промышленных предприятий. Это выгодно отличает систему от систем с использованием промышленных роботов, где весьма велики затраты труда на интерактивное программирование циклов или на программные средства для независимого программирования. Также нужно учитывать то преимущество, что точность описываемой системы не хуже 50 мкм, что существенно лучше реальной контурной точности большинства роботов.

Описанная система использовалась для большого числа демонстраций реальных или демонстрационных процессов как во время проведения выставок, так и в рамках узких семинаров для специалистов. Ниже представлены некоторые из демонстраций.

На рис. 4а представлен процесс резки сверхтонких пазов шириной 0,2 – 0,25 мм в трубе из стали 45X в процессе изготовления фильтрующих элементов для нефтяной промышленности, а на рис. 4б – одно из изделий при подсветке изнутри, на рис. 4в – резка системы отверстий на цилиндрической поверхности. Примеры иллюстрируют возможность получения отверстий произвольной сложности из цилиндрических труб с высокой точностью. Такую степень точности весьма проблематично получить с помощью промышленного робота.

На рис. 5 изображен процесс сварки. Сварочная насадка обеспечивает использование двух газовых потоков – окутывающего потока для защиты сварного шва от окисления (обычно чистый аргон) и плазмоподавляющего потока, который направлен в зону действия лазерного пучка (аргон с небольшой добавкой гелия). В ряде случаев гелий можно не применять.

На рис. 6 приведены изображения сварки серийного изделия – гидродемпфера для системы подвески железнодорожных вагонов. Сварка корпусов с крышками произведена в рамках тестирования возможности перехода к лазерной сварке. Демостенд позволяет полностью автоматизировать процесс – автоматически выполняется три прихватки с шагом 120° и полный цикл сварки. Общее время операции 44 секунды, расчет себестоимости сварного шва при полной загрузке установки с учетом времени на установку и смену изделия около 50 рублей. Испытания на разрыв показали, что сварные швы держат нагрузку как минимум 5000 кг.

На рис. 7 представлены разные варианты сварки сэндвичструктур (сотовых панелей). Это иллюстрация возможностей процесса лазерной сварки, которая проводилась для технологов судостроительной отрасли, где остро стоит вопрос об использовании такого рода элементов в конструкции судов. Тем не менее эти изделия показывают широкие возможности демостенда при изготовлении коробчатых элементов.

Рис. 8 иллюстрирует возможности лазерной сварки разнородных металлов. При мощности лазера 1500 2000 Вт можно выполнять качественные соединения сталей с бронзами с толщинами стенки около 3 мм и тоже самое для меди при толщине до 2,5 мм.

иллюстрирует возможности лазерной сварки разнородных металлов. При мощности лазера 1500 2000 Вт можно выполнять качественные соединения сталей с бронзами с толщинами стенки около 3 мм и тоже самое для меди при толщине до 2,5 мм.

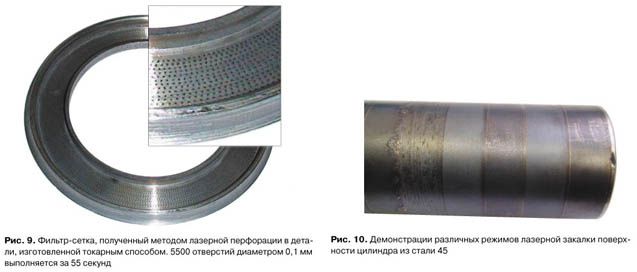

На рис. 9 представлен результат изготовления фильтрующего элемента кольцевой геометрии из стали 20. Заготовка была выполнена токарным способом с толщиной центральной зоны 0,5 мм, а затем выполнялась скоростная перфорация на демостенде для формирования интегрального фильтра. В деталипрототипе использовалась металлическая сетка и операция пайки, дававшая большой процент брака. Ориентировочная себестоимость нового способа, включая токарную обработку – 113 рублей, прототипа – около 350 рублей.

Возможности лазерной закалки демонстрировались на цилиндрах из стали 45 (один из образцов представлен на рис. 10). Твердость измерялась переносным твердомером и в зависимости от использованного режима фокусировки, мощности и соотношения скоростей вращения и линейного перемещения ее значения менялись от 35 до 64 HRC. Понятно, что широкие возможности программного управления, которые предоставляет демостенд, позволяют проводить точную и эффективную модификацию свойств только на необходимых элементах геометрии детали. Для проведения закалки используется сварочная головка с увеличенным расстоянием от сопла до поверхности изделия (20 40 мм), при этом можно использовать подачу газа (сжатого воздуха) для общего охлаждения детали или другого газа (аргон, углекислота) для уменьшения окисления поверхности.

Эти примеры показывают, что демонстрационный стенд является не только отличным средством рекламы новых технологий, но и представляет собой удачный вариант реализации универсального многофункционального лазерного станка, пригодного для практического применения. Именно этим был вызван большой интерес на выставках. Большое значение также имеет то, что стоимость самого станка существенно, в 2 3 раза, меньше стоимости самого лазерного источника. Это обстоятельство, а также гибкость и многофункциональность, может обеспечить быструю окупаемость вложений для производственников.

На наш взгляд, который сформировался по результатам общения с техническими специалистами предприятий и на основе проведенных технологических испытаний оборудования, необходимо выполнить только ограниченный набор доработок для того, чтобы выставить разработку на рынок промышленного оборудования:

Встроить в систему промышленную телекамеру для автоматизации наведения и привязки к объекту;

Добавить автоматические регуляторы расхода газа для полного контроля сварочных операций;

Разработать комплекты технологической оснастки для крепления изделий.

Кроме этого, желательно разработать специализированную технологическую подсистему для упрощения подготовки рабочих программ для станка.

Выводы:

Совместными усилиями нескольких фирмразработчиков создан и успешно опробован демонстрационный стенд для показа реальных процессов лазерной резки, сварки, закалки и перфорации.

Демонстрационный стенд за счет использования промышленных решений представляет собой практически готовый прототип промышленного многофункционального лазерного станка.

Использование точной сервотехники в сочетании с перестраиваемой лазерной технологической головкой обеспечивает уникальную технологическую гибкость станка и его применимость для широкого набора технологических операций.

К.т.н. В.В. Жарский

ООО «РухСервоМотор»

К.т.н. А.И. Скрипченко, В.М. Медвецкий

ООО НТЦ «Электроресурс»

Статья написана в рамках Комплексной программы исследовательских работ по технологии обработки волоконными лазерами.

ПРИГЛАШЕНИЕ

Участники Комплексной программы приглашают все заинтересованные организации к присоединению к программе в статусе «ассоциированных участников».

Ассоциированные участники регистрируются после заполнения заявления на сайте www.elres.ru/fiberlasertr и подтверждения членства на очередном заседании коордионационного совета. Список ассоциированных участников публикуется на сайте программы.

Ассоциированные участники имеют право:

Получать регулярные информационные рассылки о деятельности в рамках программы, включая результаты научнотехнологических исследований.

Участвовать с совещательным голосом в заседаниях коордионационного совета и иных рабочих совещаниях, формируемых в рамках программы.

Подавать свои предложения об участии в исследовательских программах, в том числе и предложения по финансированию работ, представляющих для них коммерческий или научный интерес.

"