Разрабатываемые способы включают технологии образования на поверхностях трения фторсодержащих нано (микро) размерных антифрикционных противоизносных структур; диффузионного молекулярного армирования поверхностей трения деталей и мультислойной смазки [1…5] и др.

Оценка эффективности применения разработанных нанотехнологий проводилась в процессе лабораторных, совмещенных предъявительских и приемо-сдаточных испытаний, а также на базе склерометрической оценки прочности поверхностей [6].

Объектами первичного применения и апробации разработанных технологий являлись: роликовые и шариковые подшипники качения компрессора, свободной турбины и редуктора, а также зубчатые колеса планетарного редуктора турбостартера ТС-12 М. В настоящее время отрабатывается технология обкатки газотурбинных двигателей семейства НК после сборки при производстве, а также после капитального ремонта.

Технология образования защитных фторсодержащих пленок [3] и др., осуществляется при физико-химическом взаимодействии материала поверхностей с микрочастицами фторированного графита (СFx)n, введенными в смазку. При трении частицы фторированного графита разрушаются, обнажаются связи, несущие свободные атомы фтора, которые химически реагируют со стальными поверхностями и образуют эластичный слой фторидов железа FeF3, существенно отличающийся по свойствам от свойств исходной поверхности. Поверхности трения при этом становятся более гладкими и прочными, выдерживают большее число циклов нагружения до наступления выкрашивания, адсорбируют смазку и отталкивают влагу — источник водорода, разрушающего поверхность.

Эффективность новой технологии обусловлена высокой термической стабильностью и долговечностью фторидов (FeF3), имеющих зеркальный вид, (шероховатость на порядок более низкая, чем у оксидов) и в 1,2–1,5 раза большую контактную выносливость. Поверхности также приобретают гидрофобность и высокую хемосорбционную способность.

Технология образования фторсодержащих защитных пленок предварительно прошла лабораторные и эксплуатационные испытания на авиационных газотурбинных двигателях, двигателях внутреннего сгорания, газомоторных компрессорах, в приводах и шпинделях металлорежущих станков и др.

В присадку для обкаточной жидкости вводятся 2–5% порошка карбонофторида (СFx)n. Обкатка узлов трения проводится при номинальной частоте вращения и нагрузке. Эффективность обкатки проверяется по основным параметрам работоспособности пар трения: моменту трения, микротвердости, шероховатости, температуры разогрева поверхностей, энергии активации (методом склерометрии), параметрами износа и др. Время обкатки индивидуально для каждого узла трения или изделия в целом.

Например, для деталей узлов трения редуктора турбостартера ТС-12 М рекомендована раздельная технология обкатки во фторсодержащих приработочных жидкостях подшипников и зубчатых колес, указанных в табл. 1.

Таблица 1.

5-42204Б4; 26-42209Л2Т1

Сателлит

Зубчатый венец

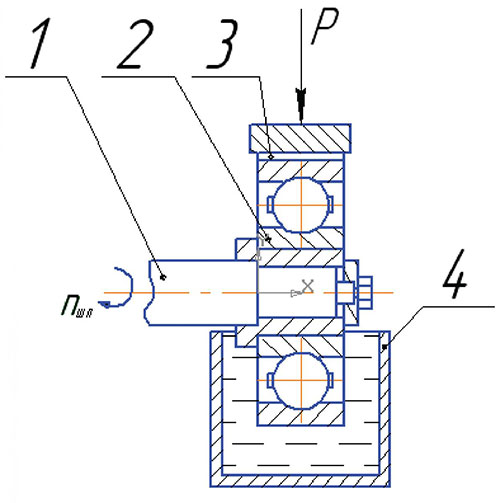

Обкатку подшипников проводили на машине трения МИ-1 М по схеме, приведенной на рис. 1.

Рис. 1. Схема обкатки подшипников качения на машине трения МИ-1 М: 1 — шпиндель вращения; 2 — подшипник; 3 — схема нагружения; 4 — ванна.

Режим обкатки: частота вращения шпинделя nшп?300…350 мин-1; радиальная нагрузка Р?0,1…25 Н.

Состав присадки (СFx)n для обкатки деталей турбостартера: карбонофторид (СFx)n — 30…33% масс; поверхностно-активные вещества ПАВ — 6,0–6,3% масс; керосин — остальное.

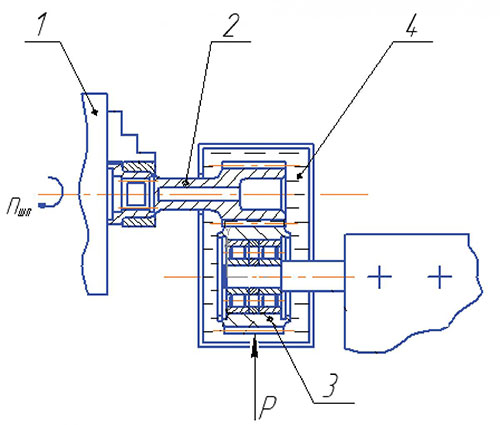

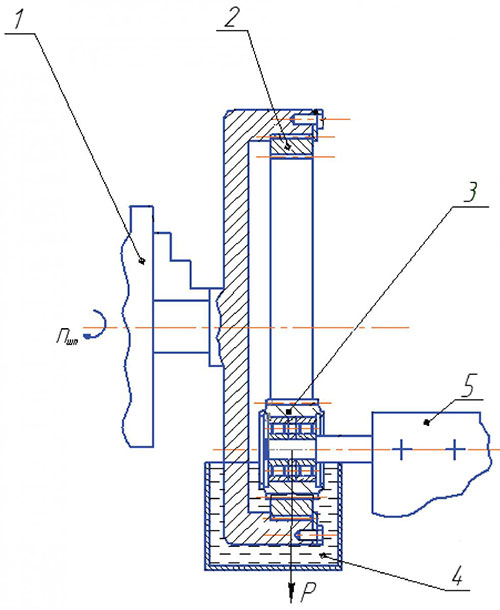

Обкатку зубчатых колес турбостартера также производили вне изделия по схемам, приведенным на рис. 2.

При обкатке зубчатых колес с наружным зацеплением (см. рис. 2 а) солнечная шестерня закрепляется в приводе вращения. Сателлит в регулируемом для натяга устройстве. При обкатке зубчатых колес с внутренним зацеплением (рис. 2 б) зубчатый венец кольцевой шестерни редуктора закрепляется подобно первой схеме. Сателлит устанавливается на оправке.

а) б)

б)

Рис. 2. Схемы обкатки зубчатых колес.

На рис. 2 а): 1 — узел установки; 2 — шестерня солнечная; 3 — сателлит; 4 — ванна. На рис. 2 б): 1 — патрон; 2 — зубчатый венец кольцевой шестерни; 4 — ванна; 5 — нагружающее устройство.

Режимы обкатки: частота вращения шпинделя — nшп?100?1000 мин-1; радиальная нагрузка Р ? 0,1…250 Н. Нагрузка в зубчатом соединении создается поперечным перемещением сателлита. Контроль уровня нагрузки осуществляется динамометром. Прошедшие обкатку и контроль параметров подшипники и зубчатые колеса передавались на сборку и испытания в составе турбостартера.

Обобщение результатов испытаний технологии образования защитных пленок на деталях турбостартера ТС-12М показало, что интенсивность износа при реализации технологии образования фторсодержащих защитных пленок на поверхностях трения уменьшается не менее, чем на 25?30%; число циклов нагружения до наступления выкрашивания в подшипниках возрастает в 1,2–1,5 раза; нагрузочная способность смазочного слоя повышается на 35?40%; нагрузка заедания увеличивается до 2 раз; демпфирование вибрации усиливается в 1,5–2 раза.

Технология обкатки узлов трения газотурбинных двигателей также предварительно апробирована на двигателях НК — 12 СТ при стендовых испытаниях по 1000 — часовой программе. Двигатель нагружали пневмотормозом ПТ — 19. В качестве основного и пускового топлива применяли природный газ.

При испытаниях контролировалась газодинамическая устойчивость горения, параметры функционирования узлов трения и маслосистемы, вибрографировалась подмоторная рама и др. Концентрация вводимого карбонофторида в масло МС — 8 П составляла 0,1%. Пуск производился после трех холостых прокруток с осмотром магнитных пробок и фильтров.

Режим испытаний включал: частоту вращения:

— ротора компрессора НД — 4000–5270 об/мин;

— ротора компрессора ВД — 5900–6700 об/мин;

— ротора СТ — 3350–5205 об/мин.

Температура газа перед свободной турбиной изменялась от 345 до 600 °C. Испытания при наработке 1174 часа показали высокую эффективность проведения обкатке при образовании защитных пленок фторидов железа. На международной выставке в Брюсселе разработка данной технологии была отмечена серебряной медалью.

Вторая разработанная технология, реализуемая на наноструктурном уровне, содержит способ диффузионного молекулярного армирования дефектов на поверхностях трения [4] и др.

При реализации способа путем вибрационного и термического воздействия создается деструкция длинных молекул смазки. Образуемые при этом радикалы органического типа представляют собой цепочки химически связанных атомов молекул, содержащие незавершенную (оборванную) связь, как активные центры с высоким уровнем свободной энергии, что обуславливает их высокую химическую активность.

При погружении деталей в вибрирующую жидкость происходит взаимодействие радикалов с дефектами поверхности, также обладающих повышенным уровнем свободной энергии и самопроизвольная миграция радикалов вглубь поверхностного слоя по дефектам структуры и его пассивация, за счет взаимной компенсации избыточной энергии дислокаций и радикалов. Диффундирующие вглубь поверхности радикалы «армируют» материал поверхностного слоя, повышают его прочность, препятствуют скольжению дислокаций и образованию макродефектов.

Использование мультиполярного взаимодействия наноструктур — поверхностных дефектов и свободных радикалов, может быть отнесено к явлению самосборки, а упрочненный слой можно рассматривать как большой наноструктурный массив (М. Ратнер), придающий поверхности особые эксплуатационные свойства.

При реализации способа используют установку, показанную на рис. 3. Обрабатываемые детали погружают в рабочую жидкость, нагревают и выдерживают в условиях повышенной температуры при наложенной вибрации в течение 3–5 минут.

Рис. 3. Установка для диффузионного молекулярного армирования: 1 — вибратор электродинамический; 2 — емкость; 3 — рабочая жидкость; 4 — обрабатываемая деталь; 5 — блок питания вибратора; 6 — термошкаф.

Режим обработки: резонансная частота вибрации

100–120 Гц; амплитуда вибрации — до 0,5 мм; техническая емкость — до 3 л, обеспечивающая возможность полного погружения обрабатываемой детали в рабочую жидкость. Температура рабочей жидкости и помещенной в нее детали — 80–90°C. Состав рабочей жидкости: керосин, присадка (СFx)n — (1–1,5)% масс. Время обработки уточняется для каждой детали.

Результаты оценки эффективности диффузионного молекулярного армирования при испытании подшипников на стенде ВНИИПП также показали повышение износостойкости на разных деталях до 30%, снижение и стабилизацию сил трения в пределах от 14 до 28%.

Способ мультислойной смазки [5] является ответом на неразрешенную проблему — недостаточную адгезионную способность смазочных материалов. Известно, что при интенсивном нагружении и недостаточной адгезии происходит выдавливание смазки из контакта, разрушение смазочного слоя и взаимодействие металлических поверхностей: схватывание, контактная усталость, изнашивание и т. п.

В предложенном способе мультислойной смазки повышение адгезии смазочного слоя и смазывающей способности достигается за счет увеличения сил сцепления (липкости) между твердыми металлическими поверхностями и материалом смазочного слоя, путем введения промежуточного подслоя высоковязкой (липкой) жидкости между металлической поверхностью и смазкой.

При реализации технологии мультисмазки оценивали при испытаниях подшипников и зубчатых колес редуктора турбостартера ТС — 12 М, для чего на тщательно очищенные и просушенные поверхности трения наносили тонкий слой (3–5 мкм) кремнийорганической жидкости (полиметилсилоксана марки ПМС-60000).

При сборке подшипники и зубчатые пары прокручивали вручную (для равномерного распределения подслоя и присадки на поверхностях трения), а затем вводили штатную смазку.

При испытаниях оценивали: температуру саморазогрева; момент трения; уровень шума; логарифмический декремент колебаний.

За время испытаний в течение 60 мин. температура саморазогрева деталей оставалась постоянной, в пределах +25°C; момент трения снизился на 17,6%; уровень шума снизился на 2,5?3 дБ; поглощающая способность (логарифмический декремент колебаний) увеличилась в 1,5?2 раза.

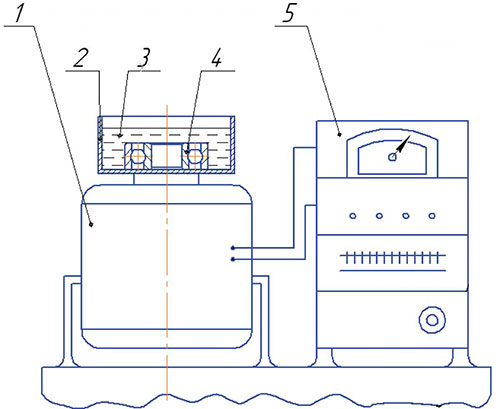

Для более полного контроля прочности поверхностей деталей ГТД разработан и передан в производство программно-аппаратурный склерометрический комплекс, показанный на рис. 4.

Рис. 4. Склерометрический программно-аппаратурный комплекс.

Прочность поверхности, способ характеризует физическими параметрами — энергией активации пластической деформации — U0, кДж/моль; структурно-чувствительным коэффициентом — ? и микротвердостью — Н?, которые оцениваются по интерпретации данных склерометрирования (измерения работы образования царапин алмазным индентором Виккерса).

Способ и программно-аппаратурный комплекс для оценки механических и активационных характеристик пластичности, а также прогнозирования остаточного ресурса материалов, деталей машин и конструкций по изнашиванию защищены патентами РФ №№ 2166745, 2119165, 2277232 и 2282174.

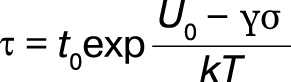

Полученные при склерометрировании характеристики (U0 и ?) основаны на кинетическом подходе к оценки прочности — долговечности единичной связи под нагрузкой ? — предложенном академиком РАН Журковым С. Н.:

, (1)

, (1)

где: ? — действующее напряжение; t0 — постоянная времени; k — коэффициент Больцмана; Т — температура.

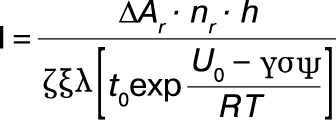

Полученные данные используются в уравнении для расчета изнашивания, позволяющего прогнозировать износостойкость — (I интенсивность изнашивания).

, мм3/час (2)

, мм3/час (2)

где: ?Аr — площадь единичного пятна фактического контакта; nr — число таких пятен; h — толщина разрушаемого слоя (пленок, оксидов и т. п.); ? и ? — коэффициенты, учитывающие поврежденность разрушаемого материала; ? — число связей, подлежащих разрушению; ? — коэффициент поглощения.

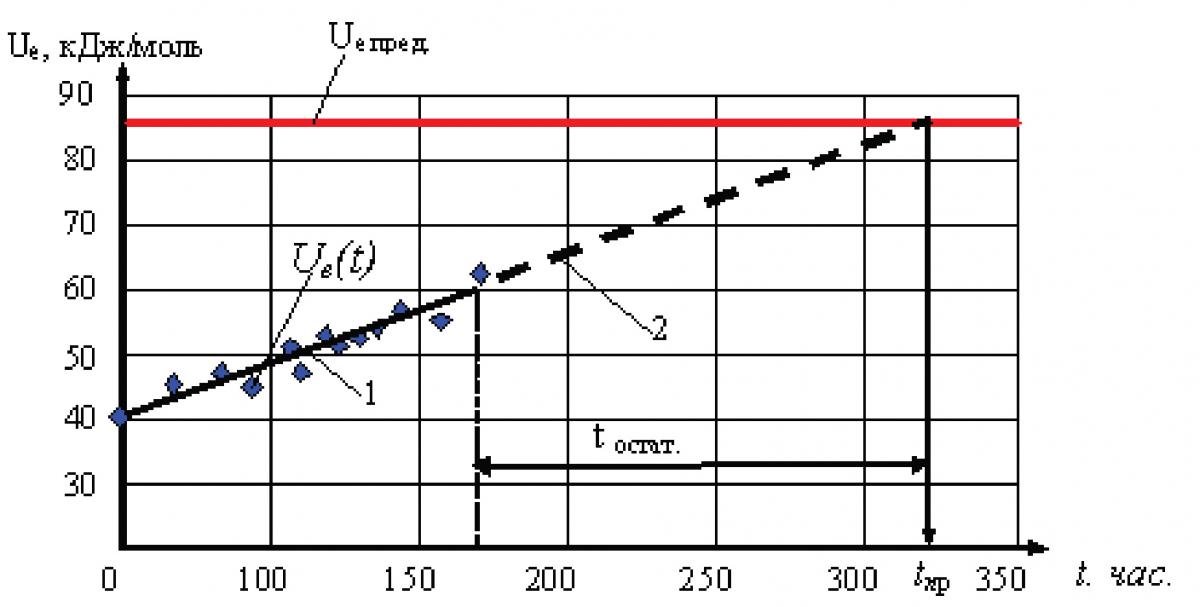

Кроме расчетного, возможно экспериментальное прогнозирование износостойкости (по остаточному ресурсу), показанное на рис. 5.

Рис. 5. Пример прогнозирования остаточного ресурса:

1 — участок графика накопления повреждаемости, построенный по экспериментальным данным; 2 — экстраполяция экспериментальных данных до пересечения с линией предельной повреждаемости — Ue пред; tпр — время исчерпания остаточного ресурса; tостат — остаточный ресурс.

При прогнозировании в стандартных испытаниях получают и откладывают на графике долговечности предельную повреждаемость — Ue пред, а также результаты оценки Ue (t) при наработке.

Линию накопления повреждаемости аппроксимируют до пересечения с прямой предельного значения повреждаемости. Пересечение указывает время исчерпания остаточного ресурса.

В настоящее время приведенные в статье нанотехнологии проходят дополнительную апробацию на изделиях ОАО «Кузнецов» при производстве, а также ремонте деталей узлов трения ГТД, что позволяет рекомендовать их для широкого применения в авиационной технике.

Библиографический список

- Д. Г. Громаковский, Б. М. Силаев, Л. М. Логвинов. Проблемы разработки термофлуктационной модели изнашивания поверхности.//

- Трение и смазка в машинах и механизмах. № 6, 2009. — С. 45–48

- Громаковский Д. Г., Горохов В. А., Кулаков Г. А., Рыбакова Л. М., Ибатуллин И. Д. Современные технологии и долговечность поверхностей трения при усталостном механизме изнашивания // Трение и смазка в машинах и механизмах. № 3, 2006. — С. 11–20.

- Авторское свидетельство 1309666. Способ получения антифрикционного покрытия на рабочих поверхностях деталей в узлах трения машин. / Громаковский Д. Г., Макаров Н. Г., Кузнецов Н. Д. и др. 08.01.87.

- Патент № 2198954. Способ упрочнения поверхности деталей. / Громаковский Д. Г., Ковшов А. Г., Шигин С. В. и др. 20.02.2003. № 5.

- Патент № 2334909. Способ смазки узлов трения. / Громаковский Д. Г., Николаев В. А., Хаустов В. И. и др. 27.09.2008. № 27.

- Патент № 2166745. Способ оценки энергии активации разрушения материала поверхностного слоя, деформированного трением. Громаковский Д. Г., Беленькая Е. В., Ибатуллин И. Д. и др. 28.05.1997.

Д. Г. Громаковский,

НТЦ «Надежность» Самарского государственного технического университета

Е. П. Кочеров, ОАО «Кузнецов»

443100, г. Самара, ул. Молодогвардейская, 244

т/факс 8 (846) 3321931

E-mail: pnms3@mail.ru

www.ntsnad.samgtu.ru

"