При этом обеспечивается высокая точность диаметральных размеров и качество формируемой поверхности, не доступных при использовании обычных технологий и обычного универсального оборудования. Кроме того, возможно, в определенных случаях исключить применение специального (часто дорогостоящего) глубоко сверлильно-расточного оборудования.

На модернизированных станках с успехом могут быть обработаны различные детали: валы, валики, втулки, штоки, поршни, корпуса пневмо и гидроцилиндров и другие детали с отверстиями, соотношение у которых длины (L) к диаметру (d) более пяти (L: d > 5). В качестве заготовок могут быть применены, в основном, все известные виды изделий — прокат, трубы, отливки, штамповки и т. п. Естественно, диаметральные размеры обрабатываемых отверстий и длины заготовок определяются соответствующими параметрами принятого для модернизации оборудования и его уровнем.

В общем случае, на модернизированных станках возможно обеспечить точность диаметральных размеров по 6–8 квалитетам, шероховатость поверхности до Ra = 0,32–0,1 мкм, отклонения от прямолинейности отверстия в пределах 0,01–0,015 мм, увод оси обработанного отверстия не более 0,1 мм на метр длины, погрешности формы — не более половины поля допуска на размер. При обработке глубоких отверстий на модернизированных станках достигается резкое повышение производительности по сравнению с традиционными технологиями, а также открываются новые технологические возможности. Так, втулки с точными диаметральными размерами могут быть получены из длинной обработанной трубы путем ее разрезки на части по размерам втулки.

Для модернизации универсального токарно-винторезного оборудования (универсальных токарных станков) необходимо их дополнительное оснащение. Требуется гидростанция для подачи смазочно-охлаждающей жидкости (СОЖ), стружкоприемник, стебель, стойка для крепления стебля на продольном суппорте станка, режущий инструмент, приспособление для закрепления заготовки, а также особое устройство — маслоприемник.

Наиболее сложным из элементов модернизации является маслоприемник. К нему предъявляются высокие требования, так как он обеспечивает направление инструмента, а также тщательную герметизацию узлов и соединений обрабатываемой заготовки и режущего инструмента [1].

В типовых схемах модернизации [2] маслоприемник выполнен в виде сборочного узла, устанавливаемого в направляющей стойке. Стойка соединяется с приводом продольной подачи или каким-либо другим источником движения, который обеспечивает герметизацию стыковых соединений заготовки и элементов технологической оснастки.

Важно обеспечить соосность направляющих элементов с осью шпинделя станка и в горизонтальной, и в вертикальной плоскостях технологической системы. Кроме того, требуется продольное перемещение направляющей стойки и ее стопорение (фиксация) после герметизации контактирующих элементов системы. При такой схеме модернизации задняя бабка снимается со станка, как ненужный узел технологического оборудования, и устанавливается дополнительный привод осевого (продольного) перемещения направляющей стойки.

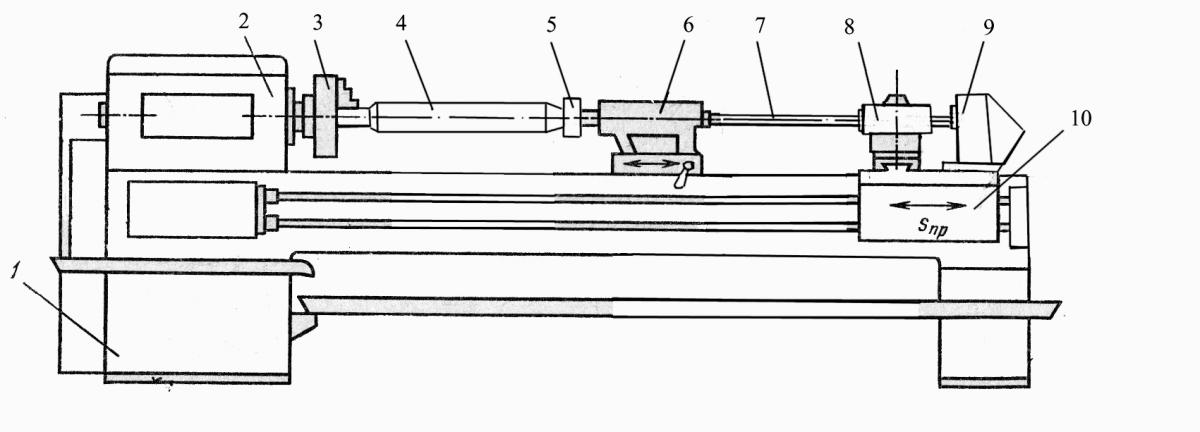

Модернизации токарных станков может быть упрощена, если использовать предлагаемую компоновку элементов на токарном станке с использованием задней бабки (рис. 1). Что это дает?

Рис. 1. Схема модернизированного токарного станка на сверление глубоких отверстий: 1 – станина; 2 – передняя бабка; 3 – патрон; 4 – заготовка; 5 – маслоприемник; 6 – задняя бабка; 7 – стебель; 8 – стойка крепления стебля; 9 – стружкоприемник; 10 – суппорт.

Задняя бабка может служить корпусом как маслоприемника, так и направляющей стойки. Пиноль задней

бабки схожа со шпинделем станка. Кроме того, корпус задней бабки может быть надежно закреплен со станиной станка в требуемом продольном положении. Для соединения контактирующих элементов достаточно установить вместо пиноли и винтового ручного привода станка пневмопривод с полым штоком. Полый шток необходим для размещения стебля режущего инструмента, который крепится в продольном суппорте. Пневмоцилиндр рекомендуется применять по размеру, который позволит осуществлять быстрый переход к обработке отверстий разного диаметра.

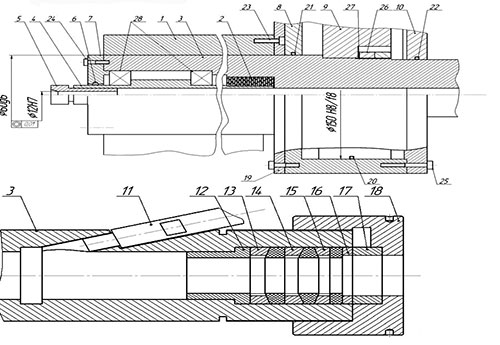

Рис. 2. Конструкция маслоприемника, монтированная на задней бабке токарно-винторезного станка: 1 – корпус задней бабки; 2 – лабиринтное уплотнение; 3 – пиноль (новый вариант исполнения применительно к модернизации); 4 – втулка; 5 – направляющая втулка для инструмента; 6 – сальник; 7 – крышка; 8 – корпус пневмоцилиндра; 9 – поршень; 10 – крышка; 11 – штуцер; 12 – втулка; 13; 14; 15; 16 – шайба; 17 – втулка; 18 – гайка нажимная; 19 – планшайба переходная; 20; 21; 22 – кольца уплотнительные; 23; 24; 25 – винты; 26 – гайка; 27 – шайба; 28 – радиально-упорный шариковый подшипник.

Конструкция маслоприемника, смонтированного в корпусе задней бабки, представлена на рис. 2. Пиноль 3 имеет возможность продольного перемещения от пневмопривода, установленного на правом конце корпуса бабки 1 и выполняет роль полого штока. На левом конце размещены, вращающаяся направляющая втулка 5 инструмента и лабиринтное уплотнение 2. В конструкции применены два радиально-упорных шариковых подшипника 28. Стыковка деталей 5 и 4 оформлена через конус с углом наклона образующих 2° 52’ (tg2° 52’=0,05, т. е. продольная длина втулок в 1 мм дает приращение диаметра сопрягаемых поверхностей на 0,1 мм). Для соединения обрабатываемой заготовки с направляющей втулкой 5 на левом торце последней выполнено конусное отверстие с углом наклона образующей поверхности 10°, т. е. с углом конуса 20°.

На правом конце пиноли 3 расположено стеблевое уплотнение, включающее втулки 12; 17, шайбы 13; 14; 15; 16 и нажимную гайку 18. В качестве уплотнительного материала используется асбестовый шнур, пропитанный минеральным маслом. Подвод Сож осуществляется через штуцер 11. Пневмопривод диаметром 150 мм при давлении воздуха 0,4 МПа создает осевое усилие в 6000 Н.

Предложенная конструкция маслоприемника является достаточно жесткой, так как располагается внутри корпуса задней бабки, и универсальной. Меняя типоразмеры направляющих втулок и элементы уплотнения стебля, можно проводить обработку отверстий диаметром 5–12 мм.

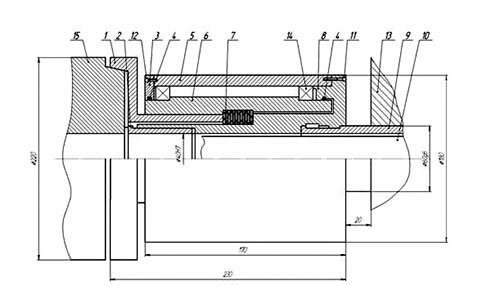

Рис. 3. Насадка на пиноль маслоприемника: 1 – втулка; 2 – направляющая втулка для инструмента; 3 – крышка; 4 – сальник; 5; 6 – втулки; 7 – уплотнение лабиринтное; 8 – корпус; 9 – пиноль; 10 – стебель; 11; 12 – винты; 13 – корпус задней бабки; 14 – радиально-упорный шариковый подшипник; 15 – обрабатываемая заготовка.

Для увеличения диаметра обрабатываемых отверстий в такой конструкции предлагается насадка на пиноль 9 (рис. 3). Корпус 8 насадки центрируется двумя гладкими цилиндрическими ленточками и соединяется с пинолью двухзаходной прямоугольной резьбой. На корпусе смонтированы два радиально-упорных шариковых подшипника 14, лабиринтное уплотнение 7. Втулкой 1 обеспечивается герметичность заготовки и насадки. Направляющая втулка 2 для инструмента выполнена вращающейся и расположена в корпусе насадки 8. Контакт втулок 1 и 2 с элементами насадки сделан по коническим поверхностям.

Правый конец пиноли 9 со штуцером и стеблевым уплотнением оформлен также как в рассмотренной выше конструкции (рис. 2). Размеры обрабатываемых отверстий расширены до 40–60 мм и определяются параметрами устанавливаемых стеблей и их жесткостью.

Насадка выполнена для токарно-винторезного станка модели 16 К20 с высотой центров 215 мм и максимальным диаметром обрабатываемой заготовки 220 мм, в которой сверлится или растачивается отверстие диаметром 40 мм.

Конструкция конической шейки заготовки, а, следовательно, и конической поверхности втулки 1 определяется размерами заготовки и припусками на обработку. Она может выполняться любых размеров по диаметру, а также быть временной, искусственной технологической базой.

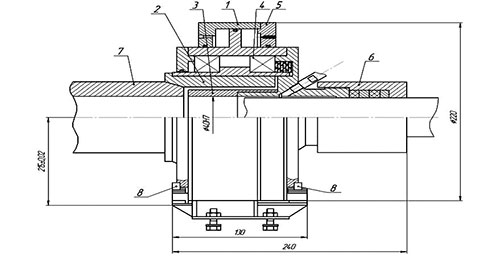

Рис. 4. Стойка с встроенным маслоприемником и с пневмоприводом: 1 – корпус; 2 – втулка изделия; 3 – втулка для инструмента; 4 – радиально-упорный шариковый подшипник; 5 – крышка; 6 – стеблевое уплотнение; 7 – обрабатываемая заготовка; 8 – фиксирующее устройство от проворота поршня и штока пневмопривода.

При модернизации без использования задней бабки на станину станка устанавливается специальная стойка (рис. 4) с встроенным в нее маслоприемником, которая фиксируется прижимными планками. Корпус 1 выполнен сварным. В нем расположены два радиально-упорных подшипника 4. Втулки 2 изделия стыкуется с обрабатываемой заготовкой 7 с помощью пневмопривода. Сопрягаемые конические поверхности обеспечивают герметичность соединения. Втулка 3 для инструмента является неподвижной. С правой стороны маслоприемника расположено стеблевое уплотнение 6. В инструкции допускается ведение процесса обработки как с вращающейся направляющей втулкой для инструмента, так и с неподвижной.

Применение сменных элементов 2; 3; 6 обеспечивает большой диапазон размеров обрабатываемых отверстий. Разрабатывая конструкцию маслоприемника, следует отталкиваться от наибольшего диаметра заготовки над суппортом станка и с помощью сменных элементов переходить к обработке от максимального диаметра отверстия к наименьшим. Это повысит универсальность модернизации и уменьшит количество единиц маслоприемников, т. е. для каждой модели станка можно будет ограничиться одной конструкцией, как показано на рис. 3 для станка модели 16 К20.

В таблице 1 приведены данные по некоторым моделям станков, необходимые для решения вопросов их модернизации с указанием возможных диаметров обрабатываемых деталей и их длины.

Таблица 1

Данные, ммМодель станка 16К2016К2516К3016К40Наибольший O обрабатываемой заготовки:

- над станиной

- над суппортом

400

220

500

290

500

350

800

490

Высота центров215250250400Максимальная длина заготовки2000200028002800O патрона250250320400

Все методы глубокого сверления требует наличия у станка насосной системы, обеспечивающей подачу СОЖ к инструменту. Внедрение высокопроизводительной технологии обработки глубоких отверстий тормозится в значительной степени вследствие того, что существующие насосные станции универсальных металлорежущих станков, как правило, не обеспечивают подачу СОЖ с требуемыми расходами и давлениями.

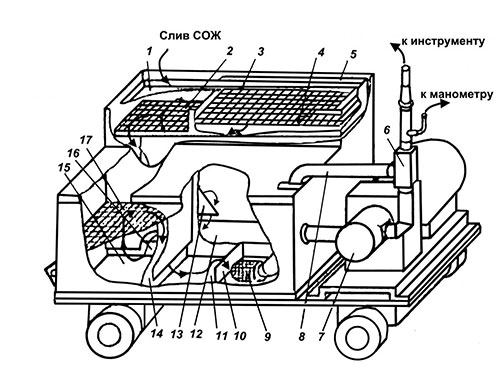

Разработанная универсальная передвижная насосная станция (рис. 5) может использоваться с любым металлорежущим станком общего назначения при работе различным сверлильным инструментом. Насосную станцию можно применять для подачи СОЖ при эжекторном сверлении, при сверлении спиральными и шнековыми сверлами, имеющими каналы для подвода СОЖ, при сверлении ружейными (трубчатолопаточными) сверлами и сверлами глубокого сверления с наружным подводом СОЖ. Станцию можно использовать как передвижной комплекс для очистки и замены СОЖ в баках насосных систем металлорежущих станков.

Рис. 5. Передвижная универсальная насосная станция.

При работе станка СОЖ со стружкой от режущего инструмента свободно сливается по отводной трубе (патрубок, рукав, лоток) в приемный лоток 1 станции (рис. 5). Здесь задерживается основная часть стружки (крупные частицы). Затем СОЖ через отверстия дна стружкосборника 5 и фильтрующую сетку 3 попадает в лоток 4 и восходящим потоком поднимается через сетку 2, расположенную ниже сетки 3, через края лотка 4 СОЖ стекает на наклонную плоскость листа 13 и попадает в первый отсек 12 бака. После этого жидкость через порожек 16 движется во второй отсек 15, поднимается через фильтрующую сетку 17 и, протекая по каналу 14, попадает в третий отсек 11. Здесь оседают оставшиеся в СОЖ металлические частицы стружки, и жидкость, минуя порожек 10, засасывается через приемный фильтр 9 и трубопровод в приемный патрубок гидравлического шестеренчатого насоса 7. Далее СОЖ по магистрали с предохранительным клапаном 6 и патрубком слива 8 подается к инструменту.

Таким образом, после последовательного прохождения ряда сетчатых фильтров и лабиринтных каналов СОЖ очищается от частиц стружки и вновь поступает к инструменту.

На универсальной насосной станции применены сотовые очистители.

Холодильника-теплообменника станция не имеет; СОЖ охлаждается при сливе в бак и за счет самоохлаждения бака. В случае интенсивной работы можно применить обдув бака воздухом или встроить в бак змеевик охладительной установки. Насосная станция предназначена для работы с СОЖ на масляной основе, но может быть использована и для СОЖ на водной основе.

Техническая характеристика насосной станции:

Максимальное рабочее давление, Па — 392 •104

Мощность двигателя электропривода, кВт — 10

Максимальный расход СОЖ, л/мин — 140

Емкость бака, л — 720

Габаритные размеры, мм — 2100x900х1030

Очистка СОЖ является обязательным действием при использовании инструмента для обработки глубоких отверстий. Загрязненная СОЖ при сверлении резко изменяет финишные характеристики процесса и увеличивает износ инструмента и элементов станка.

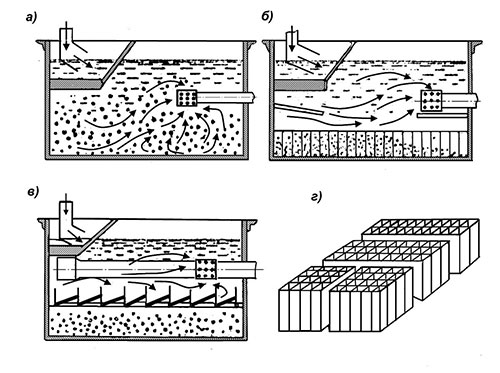

Рис. 6. Схема устройств очистки СОЖ в баках.

В существующих баках для смазочно-охлаждающих жидкостей циркуляция жидкости при работе насосной станции сравнительно свободная (рис. 6, а). В период простоя станка частицы загрязнения оседают на дно бака, а при включении насосной станции потоком СОЖ увлекаются в зону резания. Попадая в фильтрующие элементы, эти частицы уменьшают срок их службы или полностью разрушают их. Простые устройства, установленнные в баках уменьшают загрязненность СОЖ, повышая ресурс работы фильтрующих элементов.

Установлено, что за 3–4 часа из СОЖ на водной и масляной основах выпадает основной объем загрязнений с размером частиц более 8–10 мкм. В баках, снабженных рассматриваемыми устройствами, весь выпавший осадок фиксируется на дне, то есть СОЖ в баке от частиц крупнее 10 мкм очищается без каких-либо фильтровальных устройств.

Наиболее простым по конструкции является бак (рис. 6, б) с ячеистой решеткой — поддоном на дне

(А. с. 579191 СССР). Эта решетка выполнена из тонких полос металла или другого материала и способна удерживать осевшие на дно частицы загрязнения. Решетка может быть выполнена из отдельных секций (рис. 6, г) и легко монтируемых на дне любых баков.

Бак для СОЖ с жалюзной решеткой (А. с. 627837 СССР) имеет специальный привод, который обеспечивает закрытие поддона при включении насосной системы станка (рис. 6, в). В процессе отстаивания жидкости крышки над ячейками расположены вертикально, что не мешает осаждающимся частицам заполнять ячейки поддона.

Конструкция бака позволяет при работе насосной системы полностью отделить осадок от циркулирующего потока жидкости.

Модернизация станка требует также изготовления и монтажа на станке сравнительно простых устройств, например, стойки для крепления стеблей, кожуха на патрон, стружкоприемника.

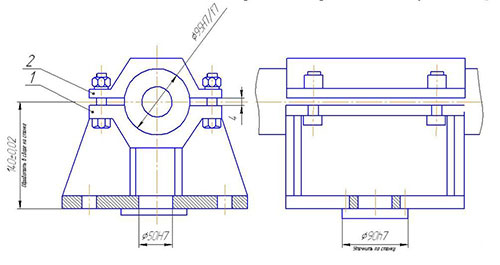

Рис. 7. Вариант стойки для крепления стебля.

Стойка для крепления стебля (рис. 7) состоит из сварного корпуса 1 и накладки 2, с помощью которой фиксируется стебель. Стойка устанавливается вместо поперечного суппорта и крепится болтами. В корпусе стойки и накладки в сборе на станке растачивается отверстие под наружный размер стебля соосно с осью шпинделя. Положение стебля окончательно определяется при наладке всей установки.

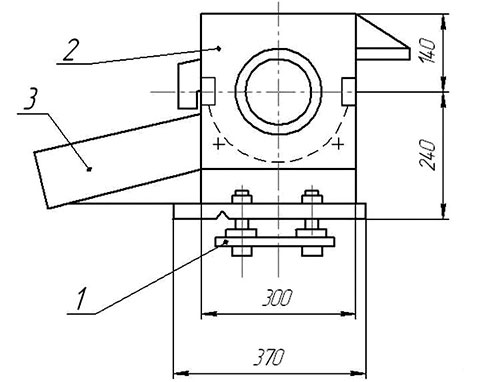

Рис. 8. Вариант конструкции кожуха.

Кожух к станку особенно необходим, если на станке ведется не только сверление, но и растачивание (раскатывание), то есть в технологии, когда заготовка имеет исходное отверстие, по которому открыт проход СОЖ. Кожух (рис. 8) устанавливается на станине станка около передней бабки и неподвижно крепится прижимами 1. Кожух состоит из откидной крышки 2 и корпуса с лотком 3 для слива СОЖ и стружки. Кожухом охватывается трехкулачковый патрон (или патрон — горшок), специальная оправка (при ее наличии) и левый торец заготовки.

При загрузке заготовки крышка находится в откинутом положении. Работу необходимо вести при закрытой крышке. Перед началом работы следует убедиться в надежной герметичности стыков, подав жидкость от гидросистемы.

Режущий инструмент для работы на модернизированных станках практически не отличается от инструмента, используемого на специальных сверлильно-расточных станках. Могут применяться сверла любой конструкции, расточные головки для предварительного и чистового растачивания, раскатные головки и др. [1].

Сверление глубоких отверстий — наиболее сложный процесс, поэтому, проводя модернизацию токарно-винторезного оборудования, необходимо уделять первостепенное внимание конструкциям сверлильных головок. Моделирование процессов глубокого сверления, создание математических и физических моделей, их анализ позволили установить новое направление процесса сверления. А именно, кольцевое сверление двухрезцовыми теоретически уравновешенными головками, работающими по методу деления толщины среза (подачи), с базированием по четырем твердосплавным направляющим шпонкам, раздвигаемым в радиальном направлении от центрального клина с помощью втулочно-прорезной силовой пружины.

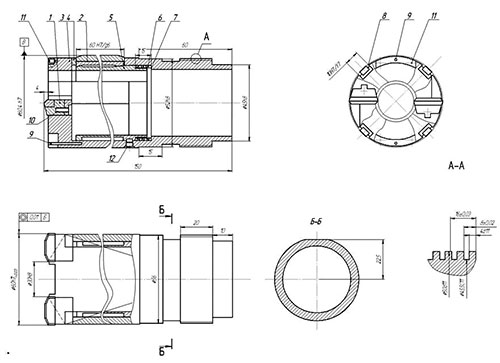

Рис. 9. Головка кольцевого сверления диаметром 60 мм.

Сверлильная головка O 60 мм (рис. 9) состоит из корпуса 4, резцовой планшайбы 3, соединяемой с корпусом винтами 11 и фиксируемую штифтами 9. В планшайбе винтами 10 крепятся два резцовых блока 1. Внутри корпуса распо-ложен клин 5, втулочно-прорезная пружина 6 и компенсирующие шайбы 7. С помощью сменных шайб производится регулирование усилия натяга на направляющих колодках 2, а также компенсация износа направляющих колодок по диаметру в процессе эксплуатации. Колодки охвачены разрезными кольцом 8.

На правом конце корпуса головки выполнены две цилиндрических ленточки диаметром 52h8 и 45h8. Со стеблем головка соединяется двухзаходной прямоугольной резьбой. Блоки резцовые фиксируются шипами, входящими в пазы резцовой планшайбы. Величина натяга по направляющим определяется по параметрам модели процесса. В данном случае она определена в среднем как 0,4 мм на диаметр. Сверлильная головка работает с наружным подводом СОЖ и внутренним отводом стружки. Широкие отводные каналы, выполненные в резцовой планшайбе, корпусе и клине, способствуют надежному отводу стружки. Ширина реза в головке принята в 15 мм. Диаметр образуемого стержня 30 мм, зазор между стеблем и стержнем — 5 мм. Резцовый блок выполнен напайным. Для смены резцовых блоков необходимо снимать резцовую планшайбу с корпуса головки.

В общем случае модернизация универсального оборудования реальна в исполнении и дает значительный экономический эффект.

И. Ф. Звонцов

П. П. Серебреницкий

Литература

- Звонцов И. Ф., Серебреницкий П. П., Схиртладзе А. Г. «Технологии сверления глубоких отверстий», издательство «Лань», 2013, 496 с.

- Уткин Н. Ф., Кижняев Ю. И., Плужников С. К. и др. «Обработка глубоких отверстий», (под общ. ред. Н. Ф. Уткина)-Л.: Машиностроение., Ленингр. Отд-ние, 1988 г. — 269 с.

<"