При этом даже в случае удачной конструкции станка работа в области финишной обработки зубчатых колес подразумевает глубокую технологическую поддержку Заказчика до и после поставки оборудования, а следовательно, высокую квалификацию завода-изготовителя и, как правило, опыта работы в данной области. С учетом того, что подобное оборудование приобретается на длительные периоды и в конечном итоге определяет качество продукции, просчеты в работе недопустимы и практически сразу отражаются на производственном процессе клиента и на репутации производителя.

На сегодняшний день свои услуги на мировом рынке технологии финишной обработки зубчатых колес представляют ведущие фирмы, имена которых ассоциируются с качеством и надежностью предлагаемых решений. К таковым, например, относятся марки Reishauer, Gleason, KAPP, Prawema, Hofler и некоторые другие.

Многие мировые компании специализируются на изготовлении зубчатых колес, выполняя заказы различных производителей. Эти фирмы заинтересованы в получении продукта, дающего им уверенность в стабильности технологического процесса финишной зубообработки, а следовательно, и качества готовых деталей, а также обеспечивающего максимальную производительность. Стремясь полностью загрузить производство и выполнить как можно большее количество заказов, такие фирмы заинтересованы в специализированных высокопроизводительных решениях, которые и предлагают им известные в этом сегменте станкостроительные заводы. Такие решения характеризуются, как правило, высокой степенью автоматизации и минимальным вспомогательным временем при обработке, что находит свое отражение в конструктивных особенностях оборудования, программном обеспечении и другом. Конечно, оборудование должно иметь высокую степень гибкости и быть приспособлено для быстрой переналадки, однако первым по важности является вопрос обеспечения минимального штучного времени при достижении максимального качества.

Однако, помимо ускоспециализированных фирм, многие производственные предприятия имеют собственных участки зубообработки. Такие участки характеризуются как правило широкой номенклатурой обрабатываемых деталей, но часто малыми сериями. При этом с учетом последних изменений, к качеству обработки предъявляются достаточно высокие требования — 3–4 класс точности для различных специальных производств и 5–6 класс точности при изготовлении шестерен общего назначения. Производительность оборудования играет важнейшую роль, но с учетом размеров годовых программ не является определяющей при сравнении оборудования (при обработке крупных серий наоборот).

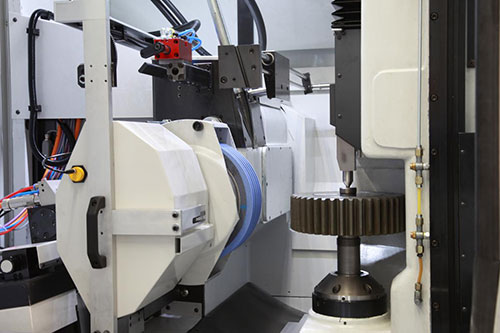

Общий вид зубошлифовального станка Burri BZ331

Для многих подобных заводов, расположенных в том числе на территориях стран постсоветского пространства, характерной чертой является высокая степень морального и физического износа установленного оборудования и использование устаревшей технологии обработки. В конечном итоге это выражается в низких для сегодняшних дней показателях производительности вследствие использования технологии 20-и, 30-и, а иногда и 40-летней давности и в невозможности достигнуть высоких показателей точности обработки из-за высокой степени износа оборудования.

Другим отличительным свойством таких предприятий можно назвать присутствие значительных проблем в работе и обслуживании станков прошлых поколений. Здесь возникает целый ряд сложностей, связанный и с поиском рабочего и обслуживающего персонала, который должен иметь высокие технические и технологические навыки для достижения высоких результатов, и с проведением ремонта оборудования и поиском запасных частей, приобрести которые подчас оказывается невозможно, а решения по замене отдельных компонентов влекут за собой переработку электрической либо механической, либо гидравлической схем станка, что в свою очередь делает ремонт чрезвычайно дорогим.

Во многих случаях предприятия желают заменить изношенное оборудование на высококачественное новое, но с учетом своих потребностей в обработке. Приобретение высокопродукционного станка, рассчитанного на обработку крупных серий, является для таких предприятий экономически невыгодным, поскольку они в том числе не имеют возможности загрузить его на 100%, а использование станка стоимостью до 1.5 млн. евро в односменном режиме работы с частыми переналадками означает фактически выпуск «золотых» деталей и не может быть приемлем для заводов, рассчитывающих только на собственные средства.

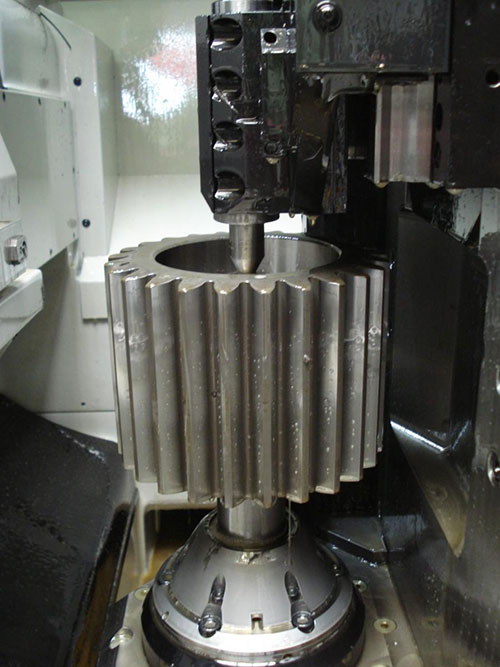

Рабочая зона зубошлифовального станка Burri BZ331

Именно для таких предприятий отлично подходят новые для российского, но уже хорошо известные на европейском рынке зубошлифовальные станки фирмы Burri Werkzeugmaschinen GmbH.

Станки фирмы Burri предназначены для обработки большой номенклатуры шестерен и работают по обкатному методу шлифования. Конструктивно станок состоит из шлифовального шпинделя, закрепленного на салазках оси подачи на врезание Х. Зажимное приспособление с обрабатываемой заготовкой устанавливается на шпиндель изделия, при необходимости деталь поджимается задним центром. Взаимный обкат червячного шлифовального круга и обрабатываемой заготовки обеспечивается электронной кинематикой. Все оси станка, включая сопло подачи смазочно-охлаждающей жидкости, управляются от системы ЧПУ.

Управление станком осуществляется через пульт числового программного управления производства фирмы B&R. Программирование станка для обработки каждой новой заготовки выражается в последовательном задании данных в диалоговом режиме. При этом участие оператора при программной наладке станка ограничивается правильным вводом заранее подготовленных технических параметров заготовки, инструмента, технологической оснастки и данных шлифования, а качество обработки обеспечивается высоким техническим уровнем оборудования, уровнем рекомендуемой технологической оснастки и инструмента, а также качеством технологической подготовки производства. Таким образом, влияние оператора на процесс шлифования сводится к правильной настройке оборудования и точном выполнении рекомендуемой программным обеспечением последовательности действий.

Обработка крупногабаритной шестерни

Важной особенностью процесса обработки на станке является функция автоматического центрирования обрабатываемых деталей с витками червячного шлифовального круга. Установленные на шлифовальном суппорте датчики перекрывают весь диапазон обрабатываемых на станке модулей, при этом не требуется настройка каждого сенсора при переходе к обработке новой детали.

Управление рабочим процессом осуществляется также в диалоговом режиме, позволяя оператору легко и точно вводить коррекции при наладке станка на новую деталь либо, если это необходимо, в процессе шлифования серии деталей. Модификации и коррекции по направлению зубьев полностью задаются программным способом. Ввод коррекций по углу профиля зуба легко осуществляется путем ручной коррекции углового положения правящих шпинделей правильного прибора согласно значениям, рассчитанным программным обеспечением и отображаемым в соответствующем разделе на экране пульта управления станком.

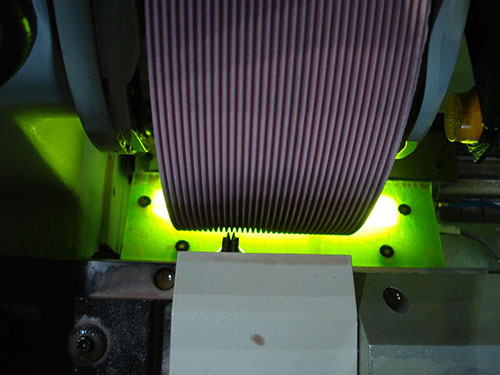

Правка шлифовального круга проводится алмазными правящими роликами и при шлифовании серии деталей происходит в автоматическом режиме. Шлифование ведется непрерывным обкатным медотом с движением шифтинга шлифовального круга. Шифтинг, или непрерывное перемещение шлифовального круга относительно обрабатываемой детали, осуществляется от изношенных витков в сторону новых и все время обеспечивает ввод в зацепление «свежих» частей шлифовального круга. Это в свою очередь позволяет проводить шлифование на максимальных режимах и добиваться высоких результатов по достигаемому качеству деталей. Кроме того, для гарантированного достижения точности геометрии зубчатых венцов перед финальным проходом шлифовальный круг перемещается вдоль своей оси относительно обрабатываемой детали на так называемую величину «скачка шифтинга», что обеспечивает использование при последнем финишном проходе обработку зубчатого венца нетронутыми витками шлифовального круга.

Правка круга

Количество деталей, обрабатываемых между двумя правками, определяется автоматически и зависит от условий обработки, в частности, от количества проходов при шлифовании, величины шифтинга, параметров обрабатываемого зубчатого венца. При максимально возможном наружном диаметре шлифовального круга 350 мм обработка может вестись до момента полного износа круга, характеризующегося граничным диаметром 250 мм. При этом программное обеспечение станка позволяет использовать многозаходные круги с количеством заходов до 5, что в свою очередь дает возможность, с учетом максимально допустимой скорости резания 63 м/с, добиваться наивысшей производительности, а также подбирать число заходов круга для оптимизации шаговой погрешности обрабатываемой детали.

Установка детали на зажимном приспособлении Burri

Следует отметить, что станок поставляется полностью готовым к работе, при этом комплектация включает в себя как устройство вытяжки и отделения масляного тумана, так и станцию очистки и охлаждения шлифовального масла общим объемом 900 литров. Все основные узлы, в число которых входят шпиндели правильного устройства, шлифовальный шпиндель и шпиндель изделия, непрерывно охлаждаются от отдельной емкости, установленной на устройстве очистки масла. Используемые при очистке центрифуга и магнитный отделитель шлама гарантируют чистоту масла, подаваемого в зону резания. Обильное охлаждение в совокупности с рекомендуемыми высокопористыми шлифовальными кругами гарантирует пользователю надежную обработку без опасности появления прижогов.

Работа в области финишной обработки зубчатых колес неразрывно связана с технологией. Специфика процесса, заключающаяся в требованиях к высокому качеству обработки и качеству процесса, требует того, чтобы все компоненты процесса имели высокий технический уровень. Без высокоточных зажимных приспособлений и высококачественного правящего и режущего инструмента невозможно гарантировать пользователю стабильное достижение высоких результатов. Поэтому фирма Burri проводит полное технологическое оснащение своих станков, проводя конструкторскую проработку приспособлений для закрепления деталей, осуществляя отработку режимов резания, а также полностью комплектуя станок под задачи клиента. Работая с ведущими иностранными фирмами, компания Burri предоставляет пользователю высококачественные приспособления для закрепления деталей, современные шлифовальные круги и высокоточный инструмент для правки червячных кругов. Все это позволяет говорить о комплексном подходе при работе с клиентами, целью которого является достижение наилучших результатов, полностью оправдывающих ожидания Заказчика.

Как и любое высокотехнологичное оборудование, станки фирмы Burri требуют соответствующего технического обслуживания. В документации на русском языке, поставляемой со станками, подробно описаны особенности работы и ухода за станком, представлены план технического обслуживания и необходимая документация для ремонтных служб. Кроме того, при необходимости на станке всегда может быть проведена дистанционная диагностика через интернет, в процессе которой специалисты фирмы Burri имеют возможность определить причины возникшей неисправности и указать необходимые действия для ее устранения.

По-настоящему оценить производителя и поставщика оборудования и технологии можно, только имея опыт работы с ним. Возможно, наилучшим подтверждением качества работы и серьезного подхода фирмы Burri к своим решениям является ее сотрудничество с такими известными производителями, как Даймлер, Фольксваген и многими другими. И в ближайшем будущем фирма Burri Werkzeugmaschinen GmbH рассчитывает увидеть в списке своих заказчиков ведущие предприятия из России, Республики Беларусь, Украины и других стран бывшего СССР.

Фирма Burri Werkzeugmaschinen GmbH представлена в России, Республике Беларусь и Украине компанией R&A Engineering ltd.

Руководитель А.А. Сатушев

R&A Engineering

Россия, 115093, г. Москва

ул. Дубининская, 90

Тел./Факс +7 495 952 65 61

E-mail: info@raengineering.ru

www.raengineering.ru

<"