Российский рынок гидрофицированного оборудования насыщен интересными разработками. Но, к сожалению, большинство из них принадлежит зарубежным компаниям. На слуху у потребителя Bosch Rexroth, Parker и др. Однако, есть целый ряд и отечественных решений. Данная статья посвящена разработкам Экспериментального НИИ металлорежущих станков (ЭНИМС), который не только сохранил, но и расширил отдел гидравлики за счет создания собственной производственной базы и привлечения высококвалифицированных специалистов смежных отраслей. Новые возможности позволяют разрабатывать и поставлять «под ключ» современное конкурентоспособное комплектное гидрофицированное оборудование.

Стенды для испытаний гидравлических гасителей колебаний транспортных средств

Гидравлические гасители колебаний (демпферы) широко применяются для демпфирования подрессоренных масс в подвижном составе железнодорожного

транспорта и метрополитена, являясь одним из наиболее ответственных узлов подвески. Вместе с тем, службы подвижного состава недостаточно оснащены испытательными стендами, обеспечивающими качественную проверку гасителей колебаний (ГК) во всем рабочем диапазоне в соответствии с ГОСТ Р 52279—2004. В ЭНИМСе совместно с Московским метрополитеном и ОАО «РЖД» созданы и внедрены в эксплуатацию гаммы принципиально новых (Патент РФ 2133389) стендов для приемосдаточных и типовых испытаний, входного контроля, проверки после ремонта или установленного пробега, а также исследований в процессе отработки конструкции и сертификации ГК.

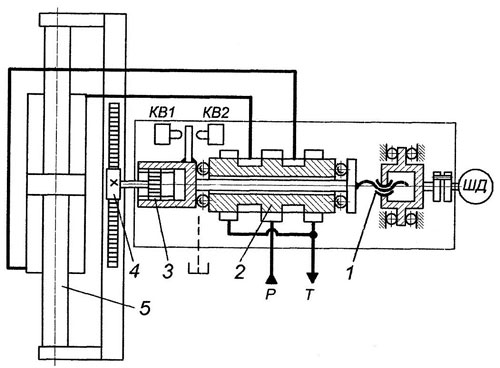

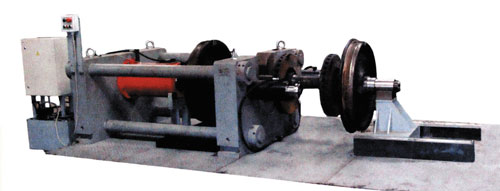

Рис. 1 Стенд СА-5

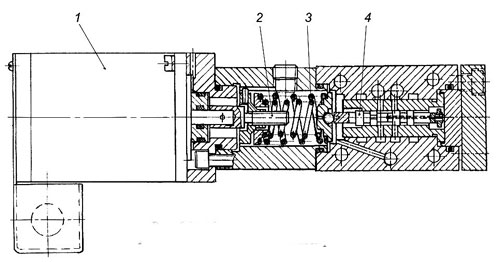

Рис. 2 Гидромеханическая схема стенда СА-5

Стенды СА5 (рис. 1) имеют следующие основные параметры: развиваемое усилие до 20 кН (возможно увеличение до 30 кН); скорость перемещения до 0,6 м/с; частота гармонических колебаний 0,25; 0,5...4 Гц (через 0,5 Гц); амплитуда 2...55 мм (с шагом 1 мм); межцентровое расстояние до 810 мм (плавная регулировка); величина хода 160 мм; углы наклона при испытаниях 0...900 (до пяти промежуточных значений по заказу); приводная мощность 11 кВт; занимаемая площадь 1 м2 (до 3,6 м2 с компьютерной стойкой). Учитывая жесткие требования надежности, а также весьма ограниченный диапазон рабочих частот, был принят вариант на базе линейного электрогидравлического шагового привода. Как видно из гидромеханической схемы (рис. 2), требуемый закон движения ГК обеспечивается за счет соответствующего программирования задающего шагового электродвигателя (ШД), угол поворота которого суммирующей винтовой передачей 1 трансформируется в линейное перемещение следящего золотника 2 и, следовательно, — движение штока приводного гидроцилиндра 5. Фактическая величина перемещения штока с помощью зубчатореечной передачи 4, шлицевого соединения 3 и суммирующей винтовой передачи 1 постоянно сравнивается с заданной, поэтому ход штока соответствует углу поворота вала ШД, а скорость — частоте импульсов. Применение гидромеханических устройств со сквозной цифровой формой преобразования управляющих сигналов (в отличие от серво или пропорциональных гидрораспределителей) обеспечивает высокую надежность гидропривода, и, что особенно важно при эксплуатации в заводских условиях, его ремонтопригодность.

Принципиальные преимущества гидроприводных стендов:

- большая длина хода;

- высокая скорость перемещения;

- возможность измерения демпфирующего усилия ГК по перепаду давлений в полостях приводного гидроцилиндра, измеряемому с помощью стандартных датчиков давления;

- локальное силовое замыкание при проведении испытаний под любым углом наклона при действующих усилиях до 30 кН;

- простота регулировки рабочих параметров (частоты, амплитуды, усилия, положения центра колебаний, угла наклона, межцентрового расстояния);

- возможность изменения режимов колебаний непосредственно в процессе испытаний, а также реализации любого закона движения, в том числе негармонического;

- возможность компьютерной распечатки результатов и/или записи рабочей диаграммы на бумажной ленте;

- высокая жесткость измерительной системы, позволяющая минимизировать влияние параметра сопротивления ГК на реальную скорость движения;

- надежная защита от перегрузки (в том числе при упоре поршня ГК в крышку);

- возможность аккумулирования гидравлической энергии (позволяет снизить приводную мощность на 30%), механизации зажима ГК без использования пневмосети, а также одновременной проверки комплектующей клапанной группы в условиях реально действующих расходов рабочей жидкости.

Программное обеспечение стендов позволяет:

записывать на промышленном компьютере диаграммы s, v и F = f(t);

F = f(s); F и ? = f(v), где s перемещение штока; v скорость; F усилие демпфирования; ? параметр сопротивления; t время;

проводить испытания с переменными режимами колебаний;

запоминать до пяти (возможно больше по заказу) различных режимов испытаний;

устанавливать на мониторе зоны допускаемых значений диаграммы F = f(s), а также индицировать причины отбраковки ГК;

выводить требуемые диаграммы [обычно F = f(s)] на распечатку непосредственно в паспорт ГК;

хранить в памяти обширную базу данных о ранее проведенных экспериментах;

рассчитывать ? как отношение текущих значений F и v или как тангенс угла наклона характеристики F = f(v) в заданной точке;

рассчитывать номинальную площадь рабочей диаграммы F = f(s) (энергоемкость) в соответствии с приказом Минтранса России № 157 от 29.09.08 г. (возможна отбраковка по этому критерию).

Применение простейшей и высоконадежной гидромеханической системы требует от разработчиков дополнительного анализа динамики привода. Дело в том, что по мере увеличения частоты колебаний в условиях мощного демпфирования, оказываемого гасителем, происходит некоторое уменьшение их амплитуды, поэтому амплитуда, установленная, например, при частоте 0,25 Гц, может оказаться недостаточной на частоте 4 Гц. Это отклонение можно компенсировать путем увеличения уставки амплитуды и проверки ее реально получаемого значения, однако предпочтительна автоматическая коррекция, заложенная в программноматематическое обеспечение стенда.

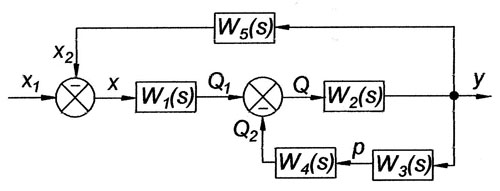

Структурная модель динамической системы показана на рис. 3, где обозначены: x, x1,, x2 – перемещения следящего золотника; y – перемещение штока гидроцилиндра; Q, Q1, Q2 – расходы жидкости; р – перепад давлений в полостях гидроцилиндра; W1(s)...W5(s) – передаточные функции звеньев 1...5.

Рис. 3 Структурная модель динамической системы стенда СА-5

На основании поведенных расчетов получены логарифмические амплитуднофазовые частотные характеристики гидромеханической системы стенда:

В итоге получаем, что задание уставки амплитуды в программноматематическом обеспечении стенда необходимо увеличивать на 10% на каждый 1 Гц увеличения частоты колебаний.

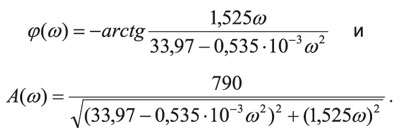

Стенды внедрены на ряде предприятий ОАО «РЖД», в ОАО «Метровагонмаш» (г. Мытищи) и московских метродепо, обслуживающих вагоны «Русич».

Наряду со стендами, реализующими гармоническое входное воздействие, могут поставляться упрощенные варианты с постоянной скоростью движения (допускается изменением № 1 к ОСТ24.153.01—87). Стенды СА2, которыми оснащены все электродепо Московского метрополитена с 1997 г., позволяют контролировать усилие демпфирования ГК по манометру, а также проводить гидравлические испытания комплектующих клапанных блоков, разработанных ЭНИМСом (Патент РФ № 2145010). Модификация стенда СА7 предназначена для испытаний ГК троллейбусов и автобусов. Большой объем работ выполняется также в области ремонта и модернизации ГК вагонов метрополитена, находящихся в эксплуатации в Москве.

Все испытательные стенды имеют аттестаты соответствия, выданные Органом по сертификации (аттестат

№ РОСС RU/0001.11MM03), систематически проводятся их контроль и техническое обслуживание.

Установки для монтажа/демонтажа кассетных подшипников на колесные пары

Освоение новых (кассетных) подшипников в железнодорожном транспорте потребовало решения проблемы их холодной запрессовки на железнодорожные оси усилием до 700 кН [1]. В ЭНИМСе создана и внедрена на Тверском вагоностроительном заводе тяжелая гидравлическая установка УЗПС1 для запрессовки кассет на вагонную ось (рис. 4). Наличие датчиков усилия и промышленного компьютера позволяют контролировать и протоколировать весь процесс запрессовки.

Рис. 4 Установка УЗПС1

В качестве альтернативного варианта разработаны и широко внедрены на предприятиях ОАО «РЖД» передвижные установки УЗПП1 (Патент РФ № 2246390) и УЗПП2 для монтажа/демонтажа буксовых подшипников на колесные пары усилием до 500 кН. Установки выпускаются по ТУ 41450010022453802, имеют сертификат соответствия № РОСС RU.MM03.A01234 и поставляются как в базовом варианте, так и в комплекте с технологической оснасткой под конкретный тип оси и подшипника или для монтажа других узлов и деталей. Масса установки составляет 210...320 кг, питание от однофазной сети переменного тока 220 В. Имеется исполнение с записью диаграммы усилия запрессовки (рис. 5).

Рис. 5 Установка УЗПП1.ЛС с записью диаграммы усилия запрессовки

Установки для распрессовки колес с осей колесных пар

Новой уникальной разработкой ЭНИМС является установка УРК1 (Патент РФ

№ 2309831) для распрессовки цельнокатанных колес с осей колесных пар. Установка развивает усилие до 6300 кН и ориентирована на использование в условиях вагоноремонтных предприятий и ремонтных цехов железнодорожных депо. По сравнению с аналогичным оборудованием Одесского завода прессов установка, внедренная в 2005 г. в рефрижераторном депо (г. Троицк), в 3,5 раза меньше по массе и занимаемой площади. По заказу установка комплектуется грузоподъемным устройством.

Модификация УРКТ1 (рис. 6) позволяет производить демонтаж элементов колесных пар с приложением усилия раздельно или одновременно к торцу оси и к ободу колеса. Основные параметры: усилие распрессовки до 4000 кН; приводная мощность 11 кВт; габаритные размеры 4980x1500x1635 мм; масса 9000 кг.

Для распрессовки элементов колесной пары с возможностью подвода высокого давления в ступицу установка может комплектоваться устройством подачи высокого давления (до 180 МПа) модели УРКТ.940.

Рис. 6 Установка УРКТ1 для распрессовки колес с осей колесных пар

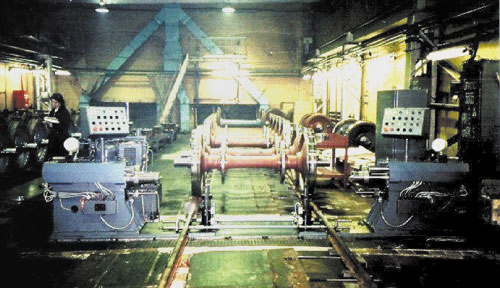

Стенды для ресурсных испытаний

Оригинальные комплектные электрогидравлические приводы на базе цифровых редукционных клапанов прямого действия разработаны и внедрены в многокоординатном стенде (рис. 7) для ресурсных динамических испытаний рам вагонных тележек (лаборатория ОАО «РЖД», Щербинка). Разработанный в ЭНИМСе редукционный клапан модульного монтажа (рис. 8) содержит задающий ШД 1, винтовую передачу 2, пружины 3 и золотник 4. В гидроприводе стенда, построенном по энергосберегающей технологии, для генерирования гармонических колебаний по 14ти координатам использованы плунжерывытеснители с приводом от частотнорегулируемых электродвигателей и возможностью регулирования амплитуды [2].

В той же лаборатории внедрен программируемый электрогидравлический привод с усилием до 100 кН установки рельсового звена, предназначенной для статических и динамических испытаний вагонных тележек на поперечную жесткость.

Рис. 7 Стенд для ресурсных испытаний рам вагонных тележек

Рис. 8. Редукционный клапан с задающим ШД

Для имитационных испытаний объектов аэрокосмического комплекса, строительных конструкций и других изделий по заказу ЦНИИМАШ (г. Королев) изготовлена и внедрена в эксплуатацию 10координатная гидравлическая испытательная установка, построенная на базе оригинальных технических решений. Программное изменение действующих усилий по каждой из координат реализовано с помощью специальных редукционных клапанов с цифровым управлением от задающих ШД.

Средства для ремонта рельсового пути

В рельсовых путях метрополитена особенно на участках с несплошными шпалами достаточно актуальной является проблема «разбалтывания» шпал на бетонной подушке. В соответствии с традиционной технологией ремонта вокруг каждой шпалы отбойным молотком в бетоне вырубаются полости, заливаемые впоследствии бетонным раствором. Учитывая крайне ограниченное ночное время и сравнительно длительный процесс схватывания бетонного раствора, можно сделать вывод о высокой трудоемкости и малой производительности ремонтновосстановительных работ.

В Московском метрополитене была предложена новая технология, в соответствии с которой вдоль шпалы сверлятся наклонные отверстия, через которые в щель между шпалой и подушкой закачивается эпоксидная смола в определенном процентном соотношении с отвердителем. Соответствующая экспериментальная установка была создана ЭНИМСом и успешно прошла испытания в производственных условия.

Оборудование гидроструйной резки

В 2011 г. в содружестве со ГОУ «Станкин» и ООО «РОБОКОН» изготовлена и внедрена в опытнопромышленную эксплуатацию станция высокого давления (до 400...600 МПа) для установки гидроструйной резки (рис. 9). Основные отличительные особенности:

- Свободный доступ к мультипликатору и ресиверу, которые расположены на под

- доне верхней части каркаса и закрыты откидными крышкам, причем ресивер дополнительно защищен силовым кожухом.

- Увеличенный ход и замедленная скорость движения плунжеров мультипликатора позволяют снизить износ уплотнений и других деталей.

- Закрепление в боковых крышках втулок с масляными уплотнениями плунжера

- мультипликатора позволяет перемещать поршень в требуемое положение в процессе техобслуживания при демонтированных цилиндрах высокого давления.

- Интеллектуальная диагностическая система осуществляет контроль за давлением, температурой, уровнем масла в баке, а также предельно допустимым числом двойных ходов мультипликатора в минуту.

- Широкое использование средств шумопоглощения обеспечивает снижение общего уровня шума СВД до санитарной нормы.

- Быстросъемные боковые ограждения дают возможность легкого доступа ко всем узлам и агрегатам станции.

Рис. 9 Станция высокого давления

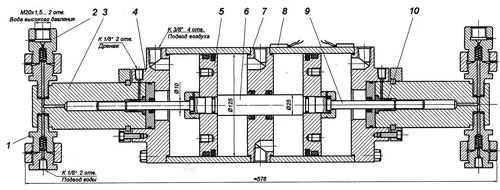

Рис. 10 Пневмоприводной мультипликатор конструкции ЭНИМС

В качестве альтернативного варианта для минигидрорезных или медицинских установок (нагнетание биологического раствора к соплу скальпеля) предложена оригинальная конструкция пневмоприводного мультипликатора (рис. 10), состоящего из следующих основных деталей и узлов: входного 1 и выходного 2 обратных клапанов, цилиндров 3 высокого давления, крышек 4, поршней 5, штока 6, проставка 7, микровыключателей 8 контроля хода, плунжеров 9 и уплотнений 10 высокого давления. Применение тандемированного пневмоцилиндра позволяет получить коэффициент мультипликации 300, поэтому при давлении воздуха 1 МПа давление технологической воды может достигать 300 МПа.

Театральные гидроприводы

Основные требования, предъявляемые к театральным гидроприводам: малошумность; большая концентрация мощности в предельно малых исполнительных гидродвигателях (цилиндрах и гидромоторах), которые легко вписываются в декорации; гибкость управления, в том числе программного; полное отсутствие наружных утечек; возможность легкой сборки и разборки составных частей даже в гастрольных условиях и, разумеется, высочайшая надежность. Все это требует от гидропривода определенной специфики, а в ряде случаев — нетрадиционных технических решений.

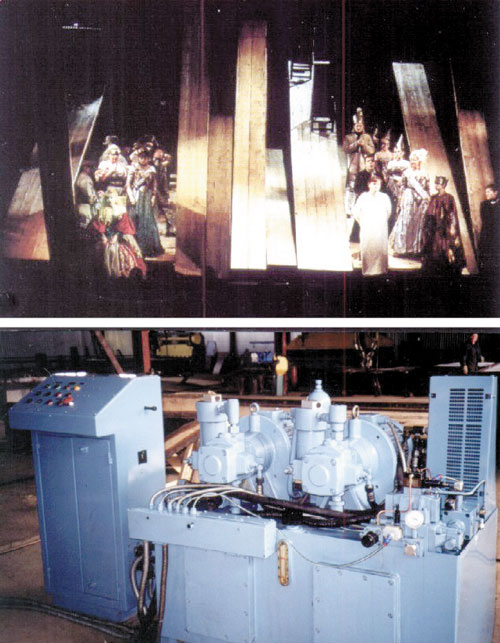

По заказу Ленкома ЭНИМСом совместно с Моспроектом1 созданы гидроприводы (стационарный и гастрольный варианты) для подъема 14ти сценических платформ длиной 6 м в спектакле «Шут Балакирев» (рис. 11). Использование разработанной для этого спектакля насосной установки с малошумными регулируемыми насосами (основным и резервным) позволило одновременно обеспечить различные сценические эффекты в спектаклях «Женитьба», «Вишневый сад» и «Пер Гюнт». Продуманная модульная компоновка и широкое применение быстроразъемных соединений позволяют производить перемонтаж гидросистемы от одного спектакля к другому в крайне ограниченные сроки.

Рис. 11 Гидрооборудование для спектакля «Шут Балакирев» Ленкома

Устройства управления

В ЭНИМСе разработана система управления цифровыми гидроаппаратами непосредственно от программируемых контроллеров, которые широко применяются в промышленности и обычно имеют определенную избыточность по числу силовых выходов. Таким образом появляется уникальная возможность программного управления гидроприводами практически без усложнения электроавтоматики машины или использования специального УЧПУ.

На современной элементной базе (в том числе PICконтроллерах фирмы Microchip) созданы новые устройства управления:

- программируемые логические контроллеры на различное число каналов (от миниатюрных одномодульных на 11 каналов до пятимодульных на 128 каналов);

- отдельные блоки управления шаговыми приводами, обеспечивающие гармонический или любой другой закон движения задающего ШД (например, в испытательных стендах);

- 10координатная система непрерывного управления шаговыми приводами;

- блоки «Терминал DNC», позволяющие исключить перфоленту в устройствах считывания традиционных систем ЧПУ;

- четырехкоординатное УЧПУ с выходом как на шаговые, так и на следящие приводы, дающее возможность при модернизации устаревших систем ЧПУ исключить перфоленту, интерполятор, магнитную ленту, устройства ее записи и считывания.

Сертификация и информационное обеспечение

Специалистыгидравлики участвуют в работе Органа по сертификации «ОС ЭНИМС», выполняя заказы отечественных и зарубежных изготовителей гидрооборудования. Только за последнее время выданы сертификаты соответствия на продукцию итальянских фирм MPFiltri, Atos и др., а также многочисленных отечественных производителей.

ЭНИМС обладает уникальной библиотекой каталогов отечественного и импортного гидрооборудования, которая собиралась в течение десятков лет. Такая информация необходима при проектировании, модернизации и ремонте гидрофицированных машин.

Сотрудниками института подготовлена монография «Проектирование гидравлических систем машин», обобщающая опыт ряда ведущих отраслей промышленности, пять изданий справочника «Станочные гидроприводы» (изд. Машиностроение, 1982...2008 гг.), учебник для техникумов. В 2001...2003 вышел в свет Международный справочник «Гидрооборудование» в трех книгах, а в 2010 г. — новое издание первой книги («Насосы и гидродвигатели») с компонентами выпуска 1998...2010 гг.

В заключение хочется отметить, что со всеми описанными выше работами можно будет подробно ознакомиться в экспозиции ОАО «ЭНИМС» Международной выставки «Интердрайв2012», которая состоится в период 2730 марта в павильоне № 55 ВВЦ (г. Москва).

Г.М. Иванов, д.т.н.

В.К. Свешников, к.т.н.

ЭНИМС

Россия, 119991

г. Москва, 5й Донской проезд, 15 стр.8, офис 204

Тел. (495) 9555224; 9555225

Факс (495) 9555146

Email: ogipenims@mail.ru

Список литературы:

1. Иванов Г.М., Свешников В.К., Столбов Л.С., Антоненков О.В. Современное технологическое оборудование для метрополитена и железнодорожного транспорта // Депо. 2010. № 4 (19). С. 911.

2. Свешников В.К. Энергосбережение в современных гидроприводах // РИТМ. 2011. № 1. С. 3438. Рис. 11.

<"