Сегодня все большую популярность приобретают высокоскоростные, высокопроизводительные и высокоточные (HSC, HPC, HEC) методы обработки металлов резанием. Производители оборудования разрабатывают все более скоростные и высокоточные станки, производители инструмента, не отставая, разрабатывают новые материалы и сплавы для режущего инструмента. Сейчас никого уже не удивить высокоскоростным фрезерованием закаленных материалов, нержавеющих сплавов и других труднообрабатываемых материалов.

Но, к сожалению, мало кто при разработке технологий обработки деталей, уделяет большое внимание «прокладке» между станком и режущим инструментом – инструментальной оснастке!

Как часто мы слышим от технологов – да, инструмент хороший, дорогой, но стойкость его… я-то причем, если инструмент сломался… это оператор станка что-то не так сделал… и т.д.

Как часто услышав это, руководители производств задумываются – вроде и станок хороший, и инструмент хороший, и оператор вроде грамотный, а результата нет, детали только дорожают, накладные расходы только увеличиваются, да еще и шпиндель у станка сломался!

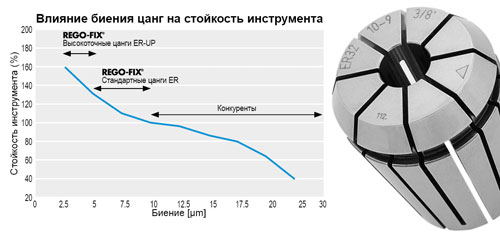

Мало кто задумывается, как влияет биение инструмента и вибрации, возникающие в процессе резания, на стойкость инструмента, его производительность, качество обработанной поверхности и безотказность оборудования.

А ведь все эти параметры взаимосвязаны и напрямую зависят от применяемой технологической оснастки.

Как, к сожалению, часто бывает, инструментальная оснастка приобретается совместно со станком, а важнейшими критериями при этом являются ее совместимость с приобретаемым оборудованием и стоимость.

Сегодня на рынке оснастки для металлообрабатывающего оборудования очень много производителей из различных уголков земного шара.

Мы не будем сегодня обсуждать варианты закрепления различных инструментов на различном оборудовании. Остановимся на закреплении цельного твердосплавного концевого инструмента (допустим фрезы) в фрезерном станке с шпинделем ISO40 (оправки по DIN 69871).

Существует множество вариантов закрепления – цанговый зажим, гидравлический (гидропластовый) зажим, термозажим, прессовый зажим и др.

Самым распространенным на сегодняшний день является зажим инструмента с помощью цанг ER.

Система закрепления ER была разработана и запатентована компанией REGO-FIX® в 1973 году, а в 1994 году система ER стала отраслевым стандартом DIN 6499 (ISO 15488) во всем мире. Сегодня не только компания REGO-FIX® производит ER систему закрепления концевого инструмента, но она по праву носит звание лучшего производителя ER системы в мире!

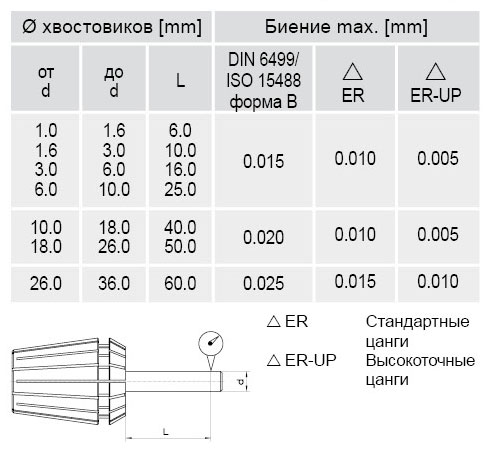

Точность систем REGO-FIX® ER гораздо выше, чем она заложена в стандарте, что видно на примере цанг (см. таблицу).

Только на оригинале нанесено специальное треугольное клеймо и номер партии, который необходим для идентификации продукции в процессе ее производства и эксплуатации.

Для минимизации биения и вибраций необходимо использовать прецизионные системы закрепления инструмента.

Прецизионность – свойство всей системы закрепления инструментов, цанг, зажимных гаек и оправок.

Для достижения оптимальных результатов мы рекомендуем использовать REGO-FIX® цанги, REGO-FIX® оправки и REGO-FIX® зажимные гайки.

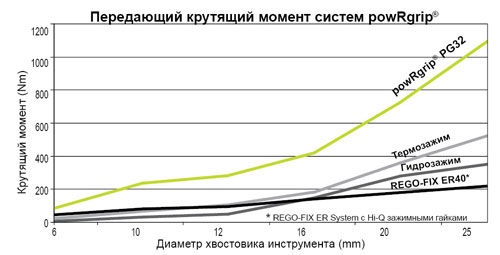

В 2001 году компания REGO-FIX® разработала и получила всемирный патент на инновационную систему закрепления концевого инструмента powRgrip®

Система REGO-FIX® powRgrip® обеспечивает высокий передающийся крутящий момент и точность закрепления инструмента, которые гарантировано сохраняются минимум 20'000 циклов зажима-разжима.

Зажим-разжим происходит без какого-либо нагрева и охлаждения и производится менее чем за 10 секунд, биение зажатого инструмента менее 3 микрон на вылете 3хD. Благодаря уникальной системе регулировки обеспечивается высокая точность осевой установки – менее 10 микрон, система не имеет каких-либо внутренних механизмов. Зажим производится с помощью ручного (PG10 - PG25) или автоматического (PG10 - PG32) гидравлического пресса.

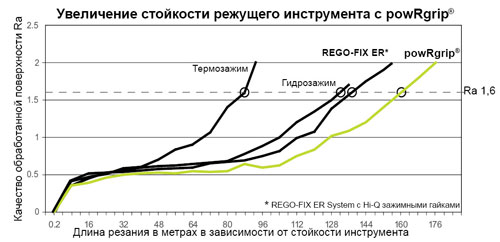

Система REGO-FIX® powRgrip® не боится работы при высоких температурах и оптимально подходит для всех видов обработки, как чистовой, так и черновой.

Благодаря отсутствию внутренних механизмов, удалось добиться оптимальных параметров жесткости и точности сопрягаемых поверхностей – оправка-цанга и цанга-инструмент, что в свою очередь позволяет гасить возникающие при работе высокие вибрации.

А как известно, вибрации инструмента в процессе резания резко снижают его стойкость и повышают риск преждевременной поломки или износа инструмента.

Система REGO-FIX® powRgrip® обеспечивает высокую гибкость и позволяет зажимать хвостовики инструмента диаметром от 0,2 до 25,4 мм.

Система REGO-FIX® powRgrip® выполняется с хвостовиками TC DIN 69871, MAS BT 403, HSK DIN 69893, REGO-FIX® CAPTO и цилиндрическим хвостовиком, и может использоваться практически на любом металлообрабатывающем оборудовании.

Система REGO-FIX® powRgrip® идеально подходит для всех современных методов обработки, таких как HSC, HPC и HEC.

Благодаря своему качеству продукция REGO-FIX® используется во многих странах мира на самых передовых и ответственных производствах. Качеству продукции REGO-FIX® доверяют такие известные компании как SANDVIK COROMANT, BOEING, WALTER, HONDA, CHEVROLET, WTO и многие другие.

Так на пример, компания WALTER при изготовлении сборного инструмента для закрепления концевого инструмента в основном применяет REGO-FIX® powRgrip® систему закрепления инструмента. А практически все приводные блоки производства WTO комплектуются гайками REGO-FIX®.

Сегодня продукция REGO-FIX® доступна в полном объеме и в России. Благодаря эксклюзивным правам и отсутствию посредников, нам удается удерживать цену на данную продукцию на достаточно низком уровне!

Директор ООО «ОТС-Технологии»

Бесихин М.Н.

"