На наших глазах происходит «тихая революция» в материаловедении – внедрение нового технологического оборудования, способного в массовых масштабах заменить традиционные методы изготовления ответственных деталей, используемых в авиации и космонавтике.

Новые методы снизят материалоемкость и трудоемкость производства. Ведь не секрет, что в аэрокосмической отрасли традиционные технологии изготовления особенно трудоемки: при изготовлении компонентов снимается до 90% металла заготовки. При этом значительно растет стоимость детали; особенно дорого обходится процесс обработки титановых и жаропрочных никелевых материалов.

Новые технологические процессы относятся к классу Direct Manufacturing и представляют собой непосредственное изготовление трехмерных деталей без использования промежуточных операций по обработке заготовок. Иногда специалисты используют термин Additive Manufacturing (аддитивное производство), который более точно описывает суть процесса – послойное спекание порошков металла. В качестве «рабочего инструмента» применяется лазер (для процессов, происходящих в среде инертного газа) или сфокусированный пучок электронов (для процессов, происходящих в вакууме).

Технологии послойного лазерного спекания порошков были изобретены в 90х годах в Европе и США и открыли новые горизонты в порошковой металлургии. Исследовательская лаборатория ВВС США (Materials & Manufacturing Directorate AFRL/ML) провела масштабный исследовательский проект по внедрению этих технологий для создания новых материалов, применяемых в аэрокосмической отрасли. Первоначальной целью была отработка метода послойного лазерного спекания порошков (LAM laser additive manufacturing), предложенного американской компанией AeroMet. Его суть заключается в использовании сканирующего лазерного луча для расплавления порошковых материалов и послойного выплавления детали заданной формы.

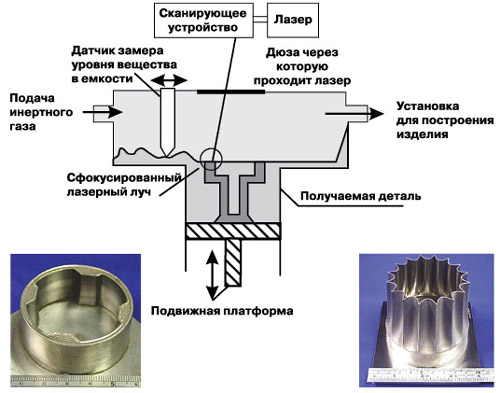

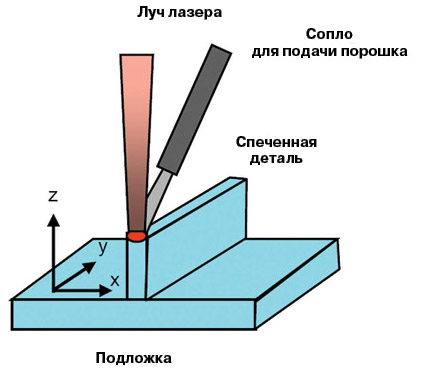

Для этого применяются два способа подачи порошка в зону плавления: вместе с инертным газом (рис. 1) и механически из специальной камеры (рис. 2). В первом случае головка волоконнооптического лазера перемещается системой – управления, во втором – луч лазера сканирует в зоне специальной платформы для перемещения готового изделия.

Рис. 1 Схема устройства для лазерного спекания,

когда порошок подается в зону вместе с инертным газом

Рис. 2 Схема послойного лазерного спекания,

когда порошок подается механически из специальной камеры. Образцы изделий

Параллельно с американскими разработками исследования проводились в Германии. Компании Rapid Product Innovations (RPI) и EOS GmbH дали свое название процессу: DLMS – Direct Metal Laser Sintering (непрерывное лазерное спекание металла). Исследовательский центр Fraunhofer Institute for Laser Technology (ILT) является одним из европейских лидеров в данном направлении.

Еще одно название SLM (Selective Laser Melting – селективное лазерное плавление) используется британскими специалистами.

На разработку технологии потребовалось порядка пяти лет и в настоящее время оборудование для послойного лазерного спекания выпускается серийно в странах Европы и США (рис. 3).

Рис. 3 Установка Realizer SLM 100 компании MTT Technologies Group (Великобритания)

Чем же так хорош данный метод по сравнению с традиционными методами порошковой металлургии?

Основные преимущества метода послойного лазерного спекания:

- послойное спекание позволяет в автоматизированном режиме фактически строить трехмерные изделия по компьютерной модели;

- сокращается время и затраты на получение изделия, т.к. исключаются промежуточные стадии изготовления оснастки и прессформ;

- отсутствуют дефекты литья, и снижается трудоемкость финишной механической обработки.

Фактически, мы имеем дело с технологией 5-го промышленного уклада.

Традиционная производственная цепочка изготовления детали выглядит так: получение сплава – изготовление проката – предварительная механическая обработка для изготовления заготовки – изготовление конечной детали. В порошковой металлургии сначала получают металл в виде порошка, потом в специальной форме спрессовывают заготовку, затем ее при высоких температурах отжигают, после чего окончательную деталь механически обрабатывают. В Direct Manufacturing вместо традиционных многоэтапных технологических цепочек используется более короткая: порошок – спеченная деталь заданной формы.

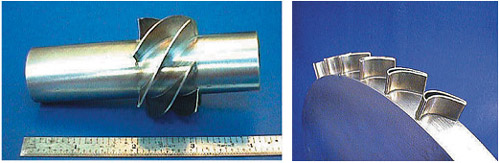

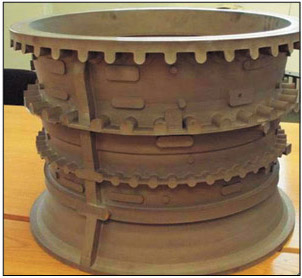

Экономические преимущества новой технологии можно продемонстрировать на примере изготовления деталей компрессора газотурбинного двигателя (ГТД). Современные ГТД используют центробежные или осевые ступенчатые компрессоры, в которых лопатки вместе с диском вытачиваются из одной заготовки. При изготовлении такого диска с лопатками используются пятикоординатные обрабатывающие центры, на которых осуществляют как предварительные операции по съему металла, так и финишную доводку заданной геометрии пера. В таком производстве соотношение массы использованного металла к массе готовой продукции составляет примерно 5:1. Порошковые технологии позволяют достичь значительной экономии: исследовательский центр ILT продемонстрировал возможность сокращения времени изготовления компрессорного диска на 30% и обеспечил коэффициент использования материалов до 2:1. На рис. 4 показан пример таких деталей, полученных с помощью метода LAM.

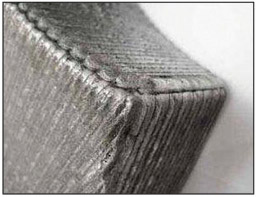

Метод LAM позволяет получить однородное соединение двух деталей без трещин, пор и раковин (рис. 5).

Рис. 4. Детали, полученные с помощью метода LAM

Рис. 5. Соединение деталей способом LAM

В настоящее время детали турбины и компрессора, изготовленные методом LAM, нашли применение при производстве автомобильных турбонагнетателей. Новая технология дала хорошие результаты. И сейчас перед разработчиками ГТД стоит задача изготовления подобных деталей, обладающих требуемыми прочностными характеристиками и надежностью и подходящих для использования в авиации.

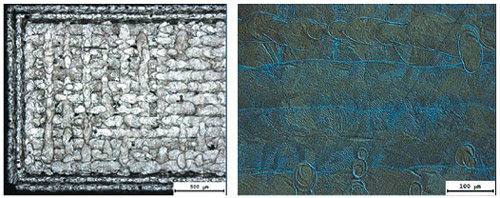

В производстве турбинных лопаток за рубежом также используется метод лазерной порошковой наплавки для упрочнения законцовок и контактных поверхностей (рис. 6, 7).

Рис. 6 Процесс нанесения порошкового сплава

на законцовки лопаток моноколеса компрессора

Рис. 7 Вид упрочненной поверхности после лазерной порошковой наплавки

Аналогичные методу LAM технологии используются при изготовлении крупноразмерных деталей и заготовок из титана. В США ведется проект по изготовлению крупноразмерных заготовок деталей из титана авиационного качества, который финансируется Агентством передовых исследований и разработок (DARPA). В результате реализации данного проекта планируется снизить себестоимость изготовления титанового проката в четыре – пять раз (приблизив стоимость титана к стоимости алюминиевых сплавов). Наряду с американскими компаниями в проекте участвуют Кембриджский университет, MER Corporation (Великобритания). В используемой технологии сначала спекают титановый порошок методом LAM, а потом проводят дополнительную обработку методами пластической деформации, чтобы придать заготовке механические свойства, аналогичные стандартному титановому прокату авиационного качества.

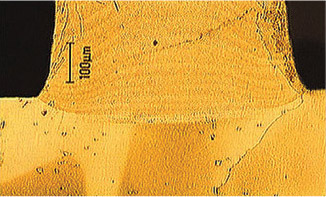

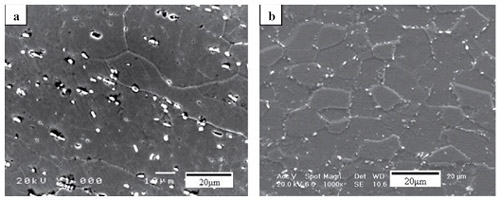

В России пока еще мало кто использует метод послойного лазерного спекания. Одной из исследовательских лабораторий, оснащенных установкой для получения образцов материалов с использованием метода LAM, является Научнообразовательный центр «Нанотехнологии» Нижегородского государственного университета им. Н.И. Лобочевского. Под руководством профессора В.Н. Чувильдеева уже освоено получение образцов путем спекания порошков нержавеющей стали 03Х17Н14М3 (рис. 8).

Рис. 8 Микроструктура детали, полученной на установке Realizer SLM 100

Результаты проведенного в НИФТИ ННГУ сравнения механических свойств стали 03Х17Н14М3, полученной разными методами приводятся в Таблице. Видно, что материалы, получаемые методом LAM, имеют высокие прочностные характеристики.

Таблица. Механические свойства стали 03Х17Н14М3,

полученной разными методами

Сталь 03Х17Н14М3

Литье

MIMтехнологии

Лазерное сплавление

Предел прочности

(при растяжении), s В, МПа

580

545

750

Условный предел

текучести, s 0,2, МПа

310

200

450

Удлинение

до разрушения, %

55

50

60

Развитие традиционных методов консолидации порошковых материалов

Метод горячего изостатического прессования, разработанный для изготовления деталей авиакосмической техники, не в полной мере обеспечивает снижение материалоемкости производства, т.к. для обработки заготовки до требуемых размеров и повышения качества поверхности детали всегда требуется дополнительная механическая обработка. Решая задачу повышения качества деталей при порошковой металлургии, технологи улучшили процесс изготовления форм и специальной оснастки для формовки детали из порошка. Благодаря использованию компьютерного моделирования удалось повысить точность изготовления, а современные ультразвуковые вибрационные методы помогли улучшить плотность засыпки порошка в форму. При этом значительно улучшилось качество изготовленной детали. Новый метод назвали «точное горячее изостатическое прессование» (NetShape Powder HIP).

Этот метод позволяет получать крупноразмерные изделия (включая тонкостенные с толщиной стенок до 0,4 1 мм), имеющие структуру с меньшим размером зерен, чем обеспечивается при традиционном литьевым методе (рис. 9). На рис. 10 показана микрофотография структуры порошкового сплава.

Рис. 9 Заготовка корпуса компрессора ГТД диаметром 700 мм компании Rolls-Royce, полученная методом Net-Shape Powder HIP

Рис. 10 Сравнение структуры титанового сплава, полученной литьевым методом (а) и методом Net-Shape Powder HIP (b)

Предел прочности на разрыв для детали, изготовленной из титанового сплава методом NetShape Powder HIP составляет 1060 МПа. Для сравнения, для детали, полученной литьевым методом, предел прочности составляет 900 МПа.

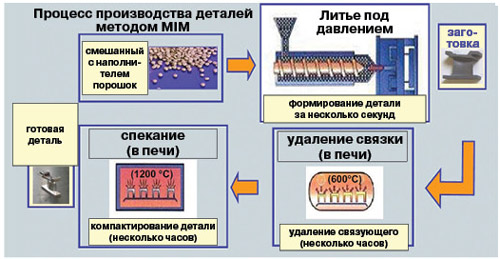

Еще один метод порошковой металлургии нашел применение при изготовлении авиационных деталей.Это Metal Injection Molding – формование металла методом впрыска (MIM). На рис. 11 показан процесс производства деталей. Сначала порошок металла смешивают с пластичным наполнителем, потом получившуюся массу впрыскивают в форму. Полученную заготовку сначала отжигают в печи, чтобы удалить наполнитель, потом производят окончательное спекание при высокой температуре.

Рис. 11 Процесс производства деталей методом MIM

Рис. 12 Блок направляющих лопаток ГТД с сотовым ячеистым уплотнителем, изготовленный методом MIM

В зарубежном турбиностроении технологию изготовления деталей из порошковых никелевых материалов методом MIM активно применяют в серийном производстве (Рис.12).

К сожалению, в отечественной авиационной промышленности пока не осознали особое значение внедрения в промышленных масштабах новых технологий консолидации порошковых материалов. Детали, произведенные с помощью методов LAM, уже на десятки процентов дешевле (а при массовом производстве будут в разы дешевле), чем при традиционной металлургии и механической обработке. Так, корпорация ВСМПО АВИСМА выпускает титановый прокат, и он пока пользуется большим спросом на мировом рынке. Но лет через пятьсемь спрос на порошки и изделия порошковой металлургии может превысить спрос на прокат, и российский производитель, не принявший во время меры, будет к этой ситуации не готов. Догнать конкурентов ему будет уже сложно.

А.В. Федотов

Директор по развитию

НПФ «ЭланПрактик»

Источники информации:

- Kobryn, P.A.; Ontko, N.R.; Perkins, L.P.; Tiley, J.S. Additive Manufacturing of Aerospace Alloys for Aircraft Structures. In Cost Effective Manufacture via NetShape Processing (2006)

- Xue, L.; Islam, M.U. Laser Consolidation – A Novel OneStep Manufacturing Process for Making NetShape Functional Components. In Cost Effective Manufacture via NetShape Processing (2006)

- Paul Denney Laser Additive Manufacturing Workshop a success, Industrial laser solutions, Jul. 2010

- Sikorski, S.; Kraus, M.; M?ller, C. Metal Injection Molding for Superalloy Jet Engine Components. In Cost Effective Manufacture via NetShape Processing (2006)

- MTT Selective Laser Melting, MTT products catalogue, 2010

- В.Н. Чувельдеев, Презентация НОЦ «Нанотехнологии» ННГУ, 2010.

- Martin Jackson, Titanium 21st sentury metal in transition, Materials World, 2007

<"