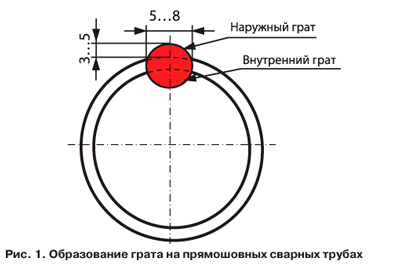

В результате сжатия стыка трубы деформируемый металл выдавливается, образуя так называемый грат (рис. 1). Ширина грата колеблется в диапазоне от 5 до 8 мм, толщина – от 3 до 5 мм.

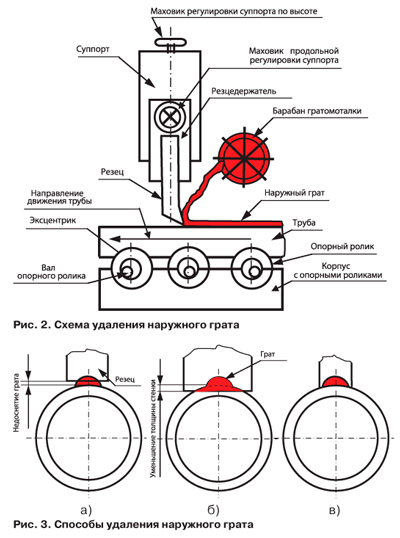

Удаление наружного грата производится методом строгания по схеме, показанной на рис. 2. Опорные ролики направляют трубу под лезвие резца гратоснимателя, положение которого регулируется по высоте в зависимости от наружного диаметра трубы. Сходящая с резца сливная стружка заправляется в гратомоталку и автоматически наматывается на барабан. Не допускается завивания стружки, изза возможного ее дробления, поэтому стружка должна иметь прямолинейную форму.

Наружный грат при изготовлении крупногабаритных труб удаляют способами, представленными на рис. 3. В большинстве случаев используется резец с прямолинейной режущей кромкой (см. рис. 3а и 3б). После удаления грата таким резцом на трубе образуется плоская продольная фаска. Параметры настройки резца определяются жесткими требованиями к качеству трубы в соответствии с ГОСТ Р 522032004.

Выполненный анализ способов удаления наружного грата резцами с прямолинейной режущей кромкой показал, что не зависимо от точности расположения резца относительно трубы, происходит либо «недоснятие» грата (рис. 3а), либо уменьшение толщины стенки в месте сварного шва (рис. 3б). В результате происходит снижение качества труб. Применение резцов с криволинейной режущей кромкой (рис. 3в), кривизна которой соответствует диаметру обрабатываемой трубы, позволяет устранить указанные недостатки. При этом точность труб повышается.

Анализ показал также, что для повышения эффективности операции удаления грата целесообразно использовать резцы с механическим креплением фасонных пластин, кривизна режущей кромки которых должна соответствовать диаметру обрабатываемых труб. Производственные испытания и анализ различных конструкций инструментов показали, что резцы должны удовлетворять следующим требованиям:

- передний угол резца должен быть положительным, не менее 8°;

- недопустимо наличие криволинейных передних поверхностей, приводящих к завиванию стружки;

- элементы крепления пластины к державке резца не должны препятствовать естественному сходу стружки;

- для устранения возможности температурного схватывания крепежных элементов конструкции резца их следует располагать максимально удаленными от зоны резания;

- режущие пластины должны иметь возможность многократного восстановления работоспособности.

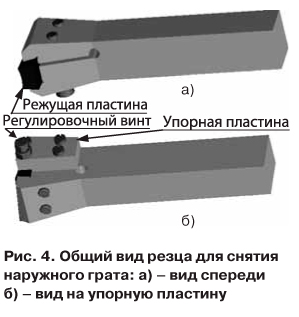

С учетом этих требований была разработана и изготовлена оригинальная конструкция сборного призматического фасонного резца с тангенциальной схемой крепления перетачиваемой по передней поверхности твердосплавной режущей пластины, представленная на рис. 4.

Такой резец имеет тангенциальную форму крепления режущей пластины, которая может перетачиваться по передней поверхности. При работе режущая пластина прижимается тангенциальной составляющей силы резания к упорной пластине, расположенной на задней стороне резца. Для восстановления геометрических параметров настройки упорная пластина снабжена регулировочным винтом, позволяющим изменять расстояние от высоты главной режущей кромки до опорной поверхности резца. Сама упорная пластина крепится к державке резца при помощи трех винтов.

Были проведены производственные испытания конструкции резца. На рис. 5 показана его работа на производственной линии, а на рис. 6 – вид режущей пластины после работы перед переточкой.

Как показали испытания, по сравнению с резцами стандартных конструкций стойкость инструмента увеличивается до 1,5 раз. При длине режущей пластины 50 мм количество переточек равняется 20и. В результате многократного восстановления работоспособности инструмента потребность в пластинах и затраты на их приобретение сокращаются. Кроме того, применение сборных резцов с криволинейной режущей кромкой существенно повышает качество прямошовных труб.

С.В. Михайлов

В.А. Садов

Костромской государственный

технологический университет

email: tm@kstu.edu.ru

<"