Шлифование зубьев в технологическом процессе изготовления зубчатого колеса – самая трудоемкая и дорогая операция. Она требует применения совершенных технических средств ее реализации и наукоемких методов управления точностью, в том числе и для исключении брака по прижогам, подрезам и черновинам зубьев. Именно на этой операции формируются конечные геометрические параметры прецизионного колеса и его качественные характеристики, определяющие эксплуатационные показатели зацепления.

Сложность достижения этой задачи усугубляется комплексностью метрологических требований к изделию и противоречивыми требованиями процесса его изготовления. С одной стороны, необходима интенсификация зубошлифования по съему припуска для сокращения времени цикла. Но с другой, важно не допустить прижогов и стабилизировать тепловое состояние заготовки постепенным выходом в стационарный режим шлифования для безусловного обеспечения кинематической точности колеса по окружным шагам. Это возможно лишь управляемой тактикой удаления припуска с зубьев в круговом цикле.

Припуски на зубошлифование весьма малы (десятые доли мм), а технологически наследуемые погрешности заготовки значительны после химикотермической обработки. Поэтому зубообработчики вынуждены применять самые современные технологии зубошлифования и разрабатывать специальные приемы наладки станка и наукоемкие методы управления точностью на основе интеллектуальных систем поддержки процесса.

Самым прогрессивным методом формообразования зубьев, получившим в этом столетии «прописку» во всех современных производственных процессах изготовления зубчатых колес, является профильное шлифование (метод копирования с единичным делением для прямозубых колес). Он характеризуется высокой производительностью, позволяющей конкурировать с лезвийными методами зубообработки, однако малоисследован. Высокоточное профильное шлифование винтовых зубьев может быть реализовано только на мехатронном станке, автоматически управляемом современной компьютерной системой с числом управляемых координат не менее 8. Станочная кинематика формообразования зубьев профильным кругом упрощается за счет развития подсистемы профилирования круга.

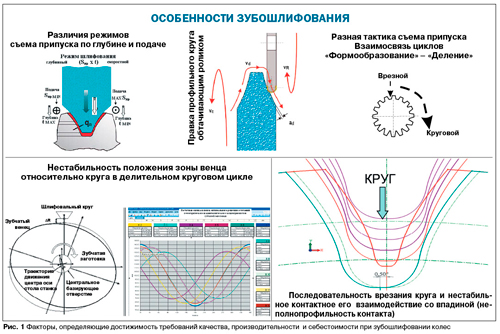

При выборе метода зубошлифования

важнейшими факторами, определяющими достижимость конечных показателей операции по критериям точности, производительности и себестоимости, являются (рис. 1):

- Форма контакта круга с заготовкой (строчечноточечное или формовочнопрофильное формообразование), влияющая на интенсивность удаления металла и вероятность прижогообразования.

- Интенсивность съема припуска по упругокинетическим характеристикам (глубинный силовой режим или маятниковый скоростной).

- Тактика съема припуска с заготовки в круговом цикле по зубьям (врезной или круговой циклы).

- Периодичность проявления погрешностей заготовки изза их технологического наследования и смены баз при предварительном и финишном зубообразовании в рамках техпроцесса. Это проявляется в нестабильности величины снимаемого припуска не только от зуба к зубу в круговом делительном цикле, но по боковым сторонам впадины (так называемая разноприпускность).

- Использование большой доли (80…90%) общего припуска на достижения полнопрофильности контакта круга с поверхностью впадины шлифуемого колеса при его радиальном врезании.

Автоматизация цикла работы станка дополнена опциями настройки угла наклона зубьев, балансировки круга, функциональной диагностики состояния узлов и контактного взаимодействия в зоне резания при наладке и шлифовании, что обеспечивает идентификацию конечного позиционного состояния круга и заготовки для достижения требований точности по профилю зубьев и длине общей нормали шлифуемого колеса.

Зубошлифование является уникальной металлообрабатывающей технологией, интегрирующей в себе сложный комплекс проблем обеспечения точности, проявляющихся на разных стадиях техпроцесса изготовления зубчатого колеса. Только взаимосвязанное решение задач, связанных с подготовкой производства и наладкой станка, качеством применяемых средств оснащения (станка, инструмента, оснастки), точностью заготовки, достаточности припуска на зубьях, оптимизации параметров схемы формообразования, режима шлифования и правки на основе интеллектуальной поддержки цикла обработки и его предварительного имитационного 3Dмоделирования позволяет получить требуемые выходные показатели точности зубчатого колеса.

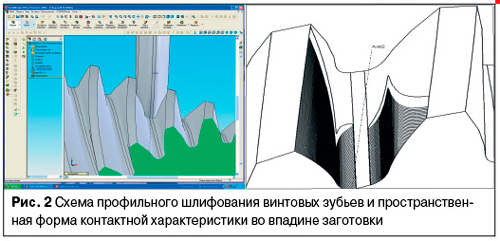

Прецизионность профильной обработки (до 3…4 степени по DIN 132895) достигается только при стабильном контактном взаимодействии круга во впадине. Зона сопряжения профильного круга с винтовыми зубьями во впадине – сложная пространственная траектория. Минимизация возмущений и погрешностей достигается управлением формой контакта путем изменения настроечных параметров с учетом корригированности колеса (рис. 2).

Главной проблемой при профильном шлифовании

является обеспечение точности по профилю и длине общей нормали колеса. Это связано с высокой чувствительностью погрешностей врезной подачи на данные нормативные параметры колеса при финише и выхаживании. Важнейшими составляющими, определяющими выходную точность зубошлифования, являются:

-

погрешности заготовки и достаточность величины припуска;

-

точность профилирования круга;

-

характеристики и параметры станка, связанные с кинематикой винтового движения и деления, а также с точностью позиционирования узлов при врезании;

-

правильная наладка станка по оптимальному распределению припуска;

-

специальный расчет параметров схемы, режимов шлифования и правки;

-

автоматизация расчета параметров настройки и юстировки станка для выхода в конечные состояния узлов

.

На заготовку налагаются жесткие обоснованные расчетом требования по уровню наследуемых погрешностей, взаимосвязанных с величиной припуска на зубьях. Наиболее значимыми погрешностями заготовки являются ошибки окружных шагов.

Станочная система должна обладать достаточной жесткостью и быстродействием приводов, реализующим скоростное винтовое реверсирующее движение узлов станка. Мехатронная кинематика не испытывает проблем в обеспечении кинематической точности шлифуемого колеса, формируемой единичным делением.

Производительность профильного шлифования прямо зависит от скорости формообразующей подачи. Разработан скоростной режим шлифования винтовых зубьев цилиндрических колес. Он поддерживается рабочими характеристиками станка и системой управления и позволяет достигать заданной траекторной точности реверсирующего винтового движения в форсированном режиме съема припуска.

Для решения поставленных задач реализован следующий комплекс научнопрактических и инженерных задач обеспечивающих внедрение профильной технологии в зубообрабатывающие процессы изготовления колес:

-

сформированы входные требования к заготовке (по припуску и погрешностям) и средствам оснащения (станку, инструменту и оснастке) для исключения брака на операции, минимизации времени шлифования и снижения себестоимости изготовления прецизионных колес;

-

разработана и создана гамма инновационных отечественных зубошлифовальных станков (диаметр обработки колес 800…1800 мм), имеющих мехатронную кинематику и высокоуровневое программноматематическое обеспечение поддержки процесса обработки;

-

разработаны методы управления точностью зубошлифования цилиндрических колес с прямыми и винтовыми зубьями в процессе шлифования и при наладке станка.

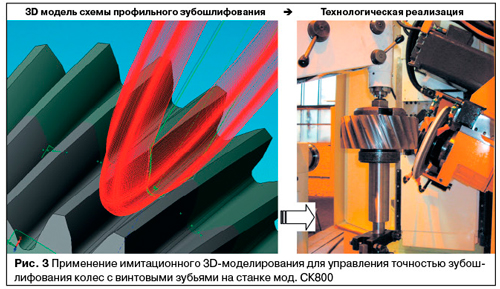

Для решения этих наукоемких задач применены компьютерные инструменты инженерных и научных исследований, позволяющие моделировать процесс профильной зубообработки и управлять его выходными показателями (по точности, производительности и себестоимости). Современные CAD/CAEсредства пространственного имитационного моделирования позволили найти пути решения задач на основе вскрытия новых взаимосвязей, их формализации, алгоритмизации и программной реализации в системе ЧПУ зубошлифовального станка, а также на стадии подготовки финишной операции шлифования зубьев.

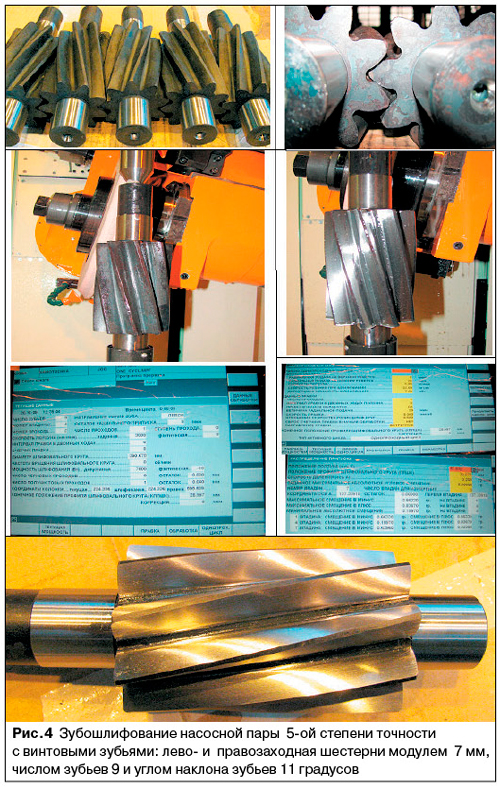

Пример изготовления нестандартных крупномодульных колес для ОАО «Пензадизельмаш» на зубошлифовальном станке мод. СК800 (ООО «Самоточка») приведен на рис. 4.

к.т.н. В.М. Макаров

инж. М.И. Декополитов

ООО «Самоточка»

ООО «Самоточка»

специализируется на техническом оснащении и инженерном сопровождении зубообрабатывающих технологий и процессов в высокотехнологичном машиностроении.

Созданные ООО «Самоточка» инновационные зубошлифовальные станки для шлифования прямых и винтовых зубьев колес профильным методом конкурентоспособны по достигаемым выходным показателям точности зубчатых колес (3…5 степеней DIN 132895), но вдвое дешевле зарубежных аналогов. Производительность профильных станков в несколько раз выше обкатных с единичным делением; они работают на отечественных компонентах (абразивных инструментах, оснастке и расходных материалах), применяя наукоемкую технологию скоростного многопроходного шлифования, разработанную отечественными инженерами и учеными. Это позволяет изготавливать многопрофильные детали типа «зубчатое колесо», «червяк» с винтовыми и криволинейными поверхностями любой сложности и точности.

Станки сертифицированы и их налаженное серийное производство устраняет импортозависимость российского машиностроения в области прецизионной зубообработки. Это позволило внедрить наукоемкую технологию профильного зубошлифования в отечественное машиностроение. Так, на предприятия ЗАО «Трансмашхолдинг» (ОАО«Пензадизельмаш», ЗАО«Метровагонмаш» и др.) поставлено несколько образцов мод. СК800 и мод. 5А868СФ3.

Тел.: (495) 988 83 04

samotochka@mail.ru

www.samotochka.ru

<"