Австрийская станкостроительная фирма WFL Millturn Technologies GmbH & Co. KG является ведущей в мире в области комплексной обработки механических компонентов. Это уникальное предприятие концентрируется исключительно на производстве мультифункциональных токарно-сверлильно-фрезерных центров, а также предлагает своим заказчикам технологии комплексной обработки. Вместе со станками поставляются необходимые решения по программному обеспечению, включая адаптированные стратегии обработки, разработку процесса и программирование.

Одним из важных сегментов рынка WFL является авиастроение. «В этой отрасли промышленности все больше используются материалы, сложные в обработке», — говорит Райнхард Колль, главный инженер WFL. «В особенности обработка титана является той областью, где мы можем показать лучший результат при помощи нашего возросшего кnow-how», — продолжает он, указывая на профессионализм WFL.

Материал с особыми свойствами

Титан при обработке всегда выдвигал особые требования к инструменту и материалу. Среди легких материалов титан 3.7165 в последнее время завоевал место материала с прекрасными свойствами прежде всего в авиа- и ракетостроении, а также в области медицины. Это один из чаще всего употребляемых титановых сплавов, который содержит 6% алюминия и 4% ванадия. Этот сплав, обозначаемый обычно Ti6Al4V, является очень хорошей комбинацией выносливости, коррозионной устойчивости и механической прочности. Несмотря на то, что для этого материала имеются хорошие опытные данные и данные по резанию, его обработка до сих пор считается королевской дисциплиной в металлорезании.

Для специального назначения, часто по требованию заказчика, разрабатываются все новые титановые сплавы. Так, например, титан 5553 (Ti5Al5V5Mo3Cr) ВСМПО (российское предприятие, являющееся крупнейшим в мире производителем титановых материалов) считается желательным материалом для производства шасси в авиастроении. Этот материал отличается еще более улучшенными свойствами прочности и вязкости. Он более устойчив к изменениям структуры при нагревании. Этот материал в металлорезании относится к настоящим титанам, если вспомнить греческую мифологию, от которой происходит его название.

Ti 5553 относится к материалам, самым сложным в обработке, представленых на рынке. При его обработке скорость не должна превышать 45 м/мин., так как уже при скорости резания 60 м/мин. образовываются напряжения среза до 2.780 Н/мм2.

Проблематика точечного источника тепла вследствие плохой теплопроводности и связанными с ней химическими изменениями в материале (появление хрупкости при высоких температурах), а также образование наростов на режущей кромке у этого материала возникают в больших размерах, чем у других титановых сплавов. Поэтому в Ti 5553 особенно следует обращать внимание на то, чтобы скорость резания, подача и глубина проникновения были точно подогнаны друг к другу. Кроме того, важную роль здесь играют использование подходящих Сож и стратегия охлаждения. Должна обеспечиваться быстрая и постоянная уборка стружки, так как отвод тепла происходит в основном через инструмент. Еще одной сложностью в работе с данным материалом является устранение ковочной пленки, называемой экспертами «слоновой кожей». Эта пленка имеет очень высокую поверхностную твердость вследствие предыдущего процесса ковки и возникающих при этом термических и металлургических влияний.

Дитер Шатцл, MSc MBA, директор по маркетингу WFL

Нам удалось занять ведущую позицию в области обработки титана. Своими станками и комплексными решениями мы удовлетворяем особые требования заказчика.

Райнхард Колль, главный инженер WFL

Для того чтобы мы могли предлагать нашим заказчикам надёжные решения, мы разработали узлы, позволяющие адаптировать конструкцию станка под конкретную технологическую задачу.

В связи с низким модулем упругости титан склонен уклоняться от давления инструмента и привариваться к резцу. Поэтому, как указывалось выше, обработка должна проходить при низкой скорости резания, но при относительно быстрой и равномерной подаче. Следует обратить внимание на то, чтобы инструмент был виброустойчивым и острым. Материал резцов может быть быстрорежущей сталью с высоким содержанием кобальта, твердым сплавом или стеллитом.

Это происходит так

При черновой обточке передний угол резания твердосплавных инструментов должен составлять от –6° до +6°, а при чистовой обточке 0°-15°. При этом задний угол всегда должен равняться приблизительно 7°. Угол наклона должен составлять –4° у твердосплавного инструмента и 0°-5° у инструмента из быстрорежущих сталей.

Титан склонен привариваться к инструменту, при фрезеровании попутное фрезерование предпочтительнее встречного. При этом стружка в форме запятой отделяется в самом тонком месте, что уменьшает повреждения фрезы. Передний угол резания фрез из быстрорежущих сталей должен составлять от 0° до 10°, а у твердосплавных фрез и фрез из стеллитов 0° при заднем угле величиной 12°.

Особые свойства титана проявляются в первую очередь при шлифовании. По причине довольно высоких коэффициентов трения при шлифовании возникают высокие температуры, вследствие которых происходят химические реакции между металлом и абразивом, что в свою очередь приводит к обгоранию и засаливанию поверхности детали. Благодаря местному перегреву абразивные зерна относительно быстро затупляются и просто скользят по поверхности. Даже если на отшлифованной поверхности нет оптических следов обгорания, могут иметься в наличии поверхностные напряжения, которые приводят к шлифовальным трещинам и ухудшают прочность при длительной нагрузке.

В качестве СОЖ обычно используются растворы на водной основе. В частности, применяются водные растворы нитрида натрия или водные растворы эмульсионного масла. При температурах ниже 200°C можно использовать сульфированное или хлорированное масло (в таком случае после механообработки деталь нужно вымыть).

Решающим является опыт

Все это показывает, что при обработке титана необходим опыт как в выборе и использовании применяемого инструмента, так и в стратегии обработки.

В одном конкретном проекте WFL речь идет об обработке узлов шасси для пассажирских самолетов. В таких случаях обычно от поставщика станков требуют предоставить концептуальный эскиз, содержащий основные этапы обработки. Заготовкой для таких деталей обычно бывает поковка больших размеров, как правило, очень дорогостоящая.

Уже на концептуальном этапе необходимо показать, что в процессе обработки будут учтены ее критические аспекты. Так, например, следует учесть, что различные толщины материала в заготовке требуют различных стратегий обработки. Учтены должны быть как зоны термического влияния, так и возникающие усилия резания. А последние в «слоновой коже» на 70–80% выше, чем у закаленной стали.

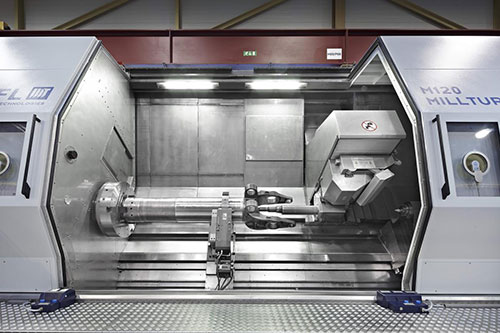

«Такие сложные в механообработке материалы как титан оказали влияние на конструкцию станков WFL. Именно для таких сложных случаев обработки мы поставляем индивидуальные решения, которые наряду с собственно станком охватывают также тематику охлаждения и стратегию изготовления» — так характеризует Дитер Шатцл, директор по маркетингу WFL, одну из ключевых профессиональных возможностей станкостроительного завода из г. Линц. «Мы можем адаптировать станки MILLTURN точно в соответствии с потребностями заказчика. Например, система аварийного отвода режущего инструмента, которая в случае отключения электроэнергии немедленно забирает инструмент от детали и таким образом предотвращает ее повреждение», — дополняет Колль.

Согласованная общая концепция

На WFL особое внимание уделяется тому, чтобы реализация требований заказчиков становилась неотъемлемой частью общей концепции. Например, благодаря специальной конструкции направляющих и шпинделей существует возможность реагировать на специальные требования заказчиков и адаптировать узлы станков под конкретные индивидуальные нагрузки. При обработке титана важную роль играет проблематика охлаждения. Так как при температурах выше 880°C титан горит, необходимо обеспечить соответствующую противопожарную защиту и взрывобезопасность. Преимущество собственной конструкции шпинделя становится очевидным на примере системы подвода СОЖ. СОЖ под давлением до 200 бар может подводиться через фрезерный шпиндель непосредственно на резец.

Кроме того, на станках для комплексной обработки фирмы WFL возможно измерение детали в процессе ее обработки. «Заказчик хочет получить станок, надежный в эксплуатации. Сюда входит оказание помощи в выборе инструмента, но прежде всего оказание помощи в выборе стратегии обработки, так как в случае таких крупногабаритных деталей только одна бракованная уже несет за собой значительные экономические потери», — объясняет в заключение Дитер Шатцл высокие требования заказчиков.

WFL стала известна в мире благодаря принципиальным решениям в области резания на тяжелых режимах. То, что это возможно и в случае сложных в обработке материалов, фирма доказала, предложив кnow-how по обработке титана. Технология обработки такого непростого материала как Ti 5553, разработанная WFL Millturn Technologies, подчеркивает ее авторитетность в этой области.

WFL Millturn Technologies GmbH & Co. KG

Wahringerstrasse 36, A-4030 Linz

Tel. +43 732-6913-0, www.wfl.at

"