Одним из основных требований к абразивным инструментам на жесткой основе является максимальная степень уравновешенности, равномерная плотность и твердость во всем объеме. Технологические процессы изготовления таких инструментов строятся так, чтобы обеспечить равномерное перемешивание абразивного материала, связки, наполнителей и др. компонентов для получения заданной структуры и твердости с равномерной плотностью и однородными свойствами.

Учитывая то, что абразивные зерна должны быть равномерно распределены по всему режущему слою с одинаковым фактическим расстоянием между соседними зернами (), был рассмотрен вопрос о расположении абразивных зерен в объеме шлифовального круга.

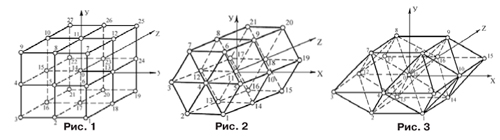

Зерна представлены в виде материальных точек, расположенных по вершинам различных по форме правильных многогранников, с помощью которых целиком можно заполнить пространство. Решетки, образованные на базе различных типов многогранников, дают разную степень равномерности заполнения режущего слоя абразивными зернами. Рассмотрены варианты расположения абразивных зерен в пространственной решетке, образованной :

1) кубами – прямоугольная кубическая решетка (рис. 1);

2) прямыми правильными трехгранными призмами с длиной всех ребер и с основанием в виде равностороннего треугольника с длиной стороны (рис. 2);

3) наклонными трехгранными призмами, которые образованы комбинацией из октаэдров (правильных восьмигранников) и тетраэдров (правильных четырехгранников), все ребра равны (рис. 3).

Идеальным по равномерности расположения зерен в объеме шлифовального круга могло бы стать расположение их в решетке, образованной на базе тетраэдров. Однако, одними этими правильными четырехгранниками, все грани которых являются равносторонними треугольниками, заполнить пространство полностью без пустот невозможно.

Таким образом, анализ всех возможных вариантов расположения зерен в объеме шлифовального круга показал, что наиболее равномерным и компактным, следовательно, и наиболее близким к реальным абразивным кругам, является размещение зерен в пространственной решетке, образованной на базе комбинации из правильных четырехгранников (тетраэдров) и восьмигранников (октаэдров).

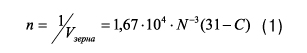

Очевидно, что для данной схемы параметр пространственной решетки , среднее фактическое расстояние между соседними узловыми точками, зависит от зернистости (N) и структуры (C) кругов. Учитывая величину зерновой фазы в шлифовальных инструментах – Фа=2(31 – С) и выражение объема, приходящегося на одно зерно для данной структуры, приведенное выше, определен объем, занимаемый непосредственно одним зерном, а отсюда – количество абразивных зерен в единице объема шлифовального круга:

Важнейшей задачей в теории шлифования является выявление закономерностей распределения режущих зерен на рабочей поверхности абразивных кругов и определение количества абразивных зерен,

участвующих в отделении стружки в каждый данный момент процесса шлифования. При этом необходимо учесть, что исходная рабочая поверхность круга, полученная после правки, в процессе шлифования подвергается износу и соответственно степени износа, меняет свои параметры.

Определим возможное количество узловых точек на рабочей поверхности круга при различных положениях решетки (рис. 3).

Рассмотрены три варианта взаимного углового расположения рабочей поверхности абразивного круга и принятой нами пространственной решетки.

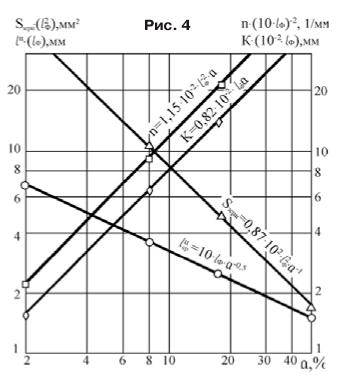

После графического (рис. 4) обобщения приведенных данных и соответствующей математической обработки получены уравнения, определяющие связь параметров пространственной решетки с относительным количеством центров зерен (а, %), соответствующим различным взаимным угловым положениям рабочей поверхности круга и пространственной решетки.

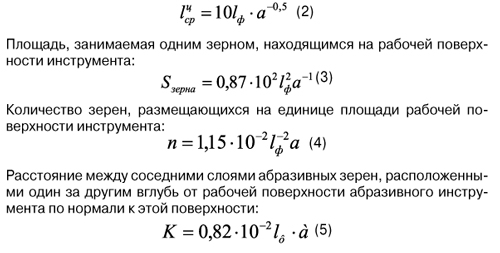

Среднее расстояние между центрами зерен, расположенными непосредственно на рабочей поверхности абразивного инструмента:

Из полученного следует, что в зависимости от углового положения рабочей поверхности абразивного инструмента относительно пространственной решетки с абразивными зернами количество центров зерен на этой поверхности теоретически может быть различным, меняясь от 100% до минимума.

Однако, чтобы окончательно решить вопрос о количестве и расположении абразивных зерен на рабочей поверхности инструмента необходимо учитывать влияние различных методов правки.

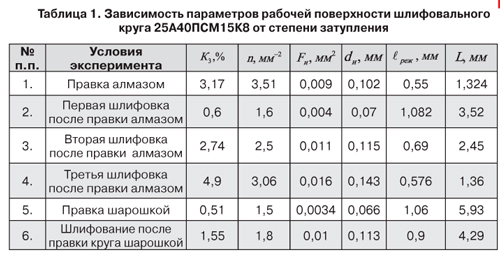

Провели исследование для проверки влияния правки двумя различными методами – точением алмазным карандашом и обкаткой шарошкой с чугунными дисками на изменение параметров рабочей поверхности шлифовального круга с характеристикой 25А40ПСМ15К8. После правки тем или другим методами и после шлифования с различной степенью затупления рабочей поверхности круга последний снимался со станка и прокатывался по стеклу с подкладкой из копировальной бумаги. На рабочей поверхности круга оставались хорошо видимые отпечатки на вершинах вступающих абразивных зерен.

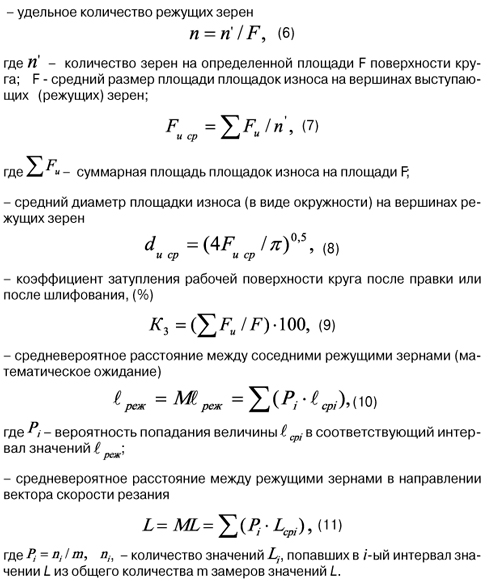

После установки круга на биологическом стереоскопическом микроскопе МБС2 с увеличением в 10 … 20 раз проводилась фотосъемка фотоаппаратом «ЗЕНИТЕ» со специальным переходником. По полученным фотоснимкам с нанесенной на них миллиметровой сеткой определялись следующие параметры рабочей поверхности круга:

Результаты исследований приведены в таблице 1.

Обобщая все приведенные данные, можно принять, что после правки сразу после начала шлифования с рабочей поверхности круга под действием сил резания удаляются все затупленные зерна и непосредственно в отделении стружек участвуют лишь острые или слегка притупленные зерна.

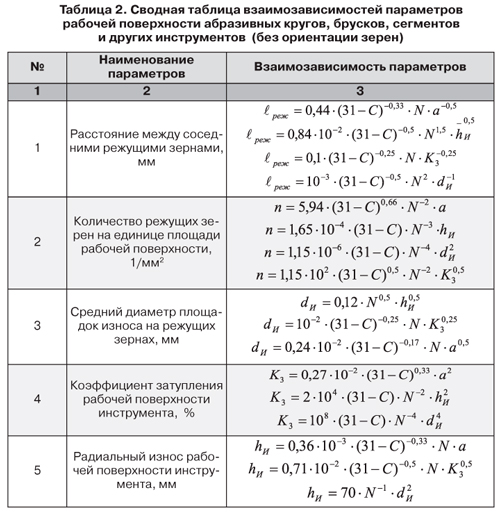

Общая сводка зависимостей параметров рабочей поверхности абразивных инструментов от износа при шлифовании приведена в таблице 2.

Можно сделать вывод, что переход от применявшихся до сих пор стохастических моделей абразивных кругов, базирующихся на достаточно спорной гипотезе распределения режущих зерен относительно связки, к новым квазитерминированным моделям, полностью себя оправдал благодаря переводу получаемых моделей из разряда случайных, неопределенных гипотез в разряд упорядоченных законов физики и термомеханики.

Калинин Е.П., Правдик М.В.

Список использованной литературы:

1. Е.П.Калинин, «Теория и практика управления производительностью шлифования без прижогов с учетом затупления инструмета», СанктПетербург, издательство Политехнического университета, 2009 г.

2. Е.Н.Маслов, «Теория шлифования материалов», Москва, «Машиностроение», 1974 г.

3. В.В.Лоскутов, «Шлифование металлов», Москва, «Машиностроение», 1985г.

"