Затраты производства, связанные с оборотом режущего инструмента, всегда составляли довольно существенную часть в структуре себестоимости детали, изготовленной путем обработки металла резанием. Используя перетачиваемый режущий инструмент, станочник был вынужден его перетачивать в среднем 10 раз за смену. Если положить на эту операцию 15 минут, то за рабочую смену на процедуру тратилось около 30% рабочего времени. Сегодня эра перетачиваемого инструмента практически отошла в прошлое, и на смену ему пришел неперетачиваемый инструмент, который после приобретения и по мере использования выводится из эксплуатации. Затраты рабочего времени на заточку исчезают, но при этом существенно возрастают затраты на приобретение инструмента. Их возможно сократить за счет применения «мягких» режимов резания, но при этом увеличивается время изготовления детали, и, как следствие, возрастает доля оплаты труда рабочего в единице продукции. Вариант математического метода поиска компромисса между затратами на приобретение инструмента и оплатой труда рабочего приведен в предлагаемой статье.

Введем в оборот основные понятия, необходимые для дальнейших рассуждений: расход инструмента, стойкость инструмента.

Расход инструмента (N ед.) – – количество единиц конкретного инструмента, необходимое для выполнения конкретной операции при изготовлении одной детали. Значение N может изменяться от величины близкой к 0 до величины значительно большей 0.

Столь существенный разброс этого параметра объясняется двумя граничными факторами:

- «Величина близкая к 0» – инструментом проводится операция, при которой снимается малый объем металла малой твердости (мягкий режим резания).

- «Величина существенно больше единицы» – инструментом проводится операция, при которой снимается большой объем металла высокой твердости (жесткий режим резания).

Рассмотрим механизм расчета этого параметра, а затем покажем его роль в экономической составляющей производства.

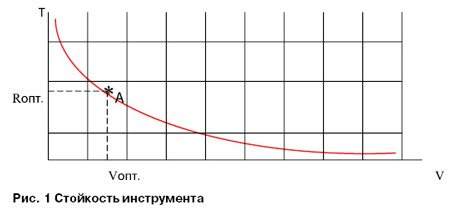

Исходным параметром для расчета расхода инструмента служит характеристика его стойкости в различных условиях, которая приводится в справочной литературе фирмы изготовителя. Стойкость (Т мин) – это способность инструмента снять определенный объем металла за все время его работы (для неперетачиваемого инструмента) или за период между заточками (для перетачиваемого инструмента). Стойкость инструмента можно измерять в [мин] для определенного режима резания и марки материала. Зависимость Т=f(V) приведена на рисунке 1, где V – обобщающий показатель составляющих режима резания (обороты шпинделя, подачи и т.д.). Эти зависимости также приводятся в рекомендациях по применению инструмента.

Примечание. В настоящее время производители выпускают инструмент для обработки материалов конкретной марки и твердости, что позволяет нам в постановочном плане рассматривать абстрактный материал и соответствующий ему абстрактный инструмент.

В настоящее время производители выпускают инструмент для обработки материалов конкретной марки и твердости, что позволяет нам в постановочном плане рассматривать абстрактный материал и соответствующий ему абстрактный инструмент.

Стойкость инструмента изменяется в зависимости от режима обработки (V) (эти зависимости также приводятся в рекомендациях по применению инструмента). Не будем рассматривать составляющие режима резания (обороты шпинделя, подачи и т.д.), а введем обобщенный показатель V.

При бесконечно малых производительностях стойкость инструмента стремится к бесконечности, а при бесконечно больших – к нулю. Следовательно, из соображения экономики необходимо найти разумный компромисс между этими пределами.

Нашу задачу будем решать для простого случая – изготовление детали одним инструментом. Ограничимся двумя основными статьями затрат (Z) на превращения заготовки в деталь:

Z=Zи(V) + Zо(V). (1)

где: Zи(V) – затраты на инструмент в функции режима резания;

Zо(V) – затраты по выполнению работы в функции режима резания.

– затраты по выполнению работы в функции режима резания.

На малых режимах резания увеличивается ресурс инструмента и сокращаются расходы на его пополнение, но возрастают затраты на выполнение работы. На больших режимах наблюдается обратная картина. Найдем оптимальное значение этой функции.

Zи = Sи/Ти*t (2)

где: Tи(мин) – стойкость инструмента.

Sи –стоимость единицы инструмента.

–стоимость единицы инструмента.

t = М/V (3)

где: М – общий вес снимаемого металла выбранным инструментом в процессе изготовления детали.

Не будем решать уравнение графически, а аппроксимируем кривую рис. 1 функцией Кт/V2 и найдем оптимальное значение параметра V. Кт – коэффициент зависимости.

Примечание. В зависимости от характера кривой ее можно аппроксимировать степенным полиномом более высокого порядка, но это обстоятельство не повлияет на ход нашего рассуждения.

В зависимости от характера кривой ее можно аппроксимировать степенным полиномом более высокого порядка, но это обстоятельство не повлияет на ход нашего рассуждения.

Ти=Кт/V2 (4)

Zи(V) = Sи/Ти*М/V (5)

Zи(V) =Sи*V*M/Кт (6)

Далее определим составляющую Zо(V)

Zо= Sо*t (7)

Sо – ставка оплаты (обобщенная стоимость одного часа работы предприятия).

Zо(V)=Sо*М/V (8)

Zм(V) =Z/M (9)

Zм(V) – затраты на единицу веса снимаемого металла

– затраты на единицу веса снимаемого металла

Zм(V)=Sи/Кт*V+Sо/V (10)

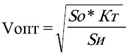

Определим оптимум этой функции, для чего найдем дифференциал и приравняем его к нулю.

Z*м(V) = Sи/Кт – Sо/V2 = 0 (11)

(12)

(12)

Вернемся к графику (рис. 1).

Отметим на нем точку оптимального режима Vопт. (точка А) и определим стойкость инструмента на этом режиме Топт.

Найдем время работы на этом режиме

tопт. = М/Vопт. (13)

Нам осталось определить расход инструмента на выполнение конкретной операции

N = T/tопт. (14)

В заключении отметим, что выбранный метод поиска компромисса дает оптимум функции на основании двух параметров, что не гарантирует оптимизацию их большего количества.

Б.В. Големенцев

Заместитель генерального директора ОКБ «Новатор»

Заслуженный конструктор России

"