К основным способам финишной обработки относятся:

- тонкое (чистовое) точение,

- шлифование,

- полирование,

- хонингование,

- покраска,

- гальваническое покрытие,

- балансировка.

Широко применяются различные комбинации указанных видов. В данной статье акцент делается на финишную обработку, применяемую при производстве изделий, изготавливаемых ООО МИПФ «Инженерная Техника», – изделий из сталей, сплавов на основе железа и меди. Не рассматриваются электрофизические виды обработки и виды обработки с использованием ультразвука (БУФО). Автор пытается уберечь читателя от математических выкладок и формул, типа определения угла заточки инструмента в зависимости от вибрации станины при обработке никелесодержащих сплавов на основе железа.

Для придания изделию качества при финишной обработке необходимо правильно произвести выбор заготовки и предварительную обработку.

Опыт показывает, что на поверхности изделия часто проявляется рисунок текстуры металла, что может повлиять не только на внешний вид, но и на его геометрические характеристики, прежде всего цилиндричность (либо плоскостность) и шероховатость поверхности. При выборе заготовки с целью минимизации потери качества следует соблюдать следующие правила:

-

не использовать несертифицированные заготовки, либо заготовки сомнительного происхождения;

-

для ответственных изделий и изделий с повышенными требованиями к шероховатости поверхности по возможности использовать только кованые заготовки;

-

при подборе заготовки проводить ее физикохимический или хотя бы спектральный анализ на предмет более точного определения компонентов стали или сплава;

-

проводить низкотемпературный (Т=2000С, t=4 час) отпуск малогабаритных заготовок после обдирки.

Как правило, предварительная обработка осуществляется на токарных или фрезерных (расточных) станках. Здесь также необходимо соблюдать следующие правила:

- точение производится на средних оборотах заготовки с минимальной подачей;

- угол заточки резца максимально острый;

- фрезерование производится при средних оборотах инструмента с минимальной подачей и минимальным съемом материала;

- для обработки плоских поверхностей используются фрезы максимального диаметра, лучше всего диаметром, превышающим ширину обрабатываемой поверхности;

- если финишная обработка включает нанесение гальванического покрытия, при поломке инструмента следует снять заготовку со станка и произвести низкотемпературный отпуск;

- чем больше проходов производится при предварительной обработке, тем выше качество поверхности, получаемое при финишной обработке изделия. Данное правило вступает в противоречие с требованиями производительности, поэтому применять его следует с учетом оптимизации соотношения качество/производительность.

После правильной предварительной обработки можно приступать к финишной обработке изделия. В зависимости от требований технической документации производится:

Тонкое (чистовое) точение –

механическая обработка металла резанием с целью получения геометрических размеров, свойств поверхностного слоя и класса шероховатости поверхности, соответствующих или максимально приближенных к требованиям технической документации. Производится на токарных, фрезерных, расточных станках без применения абразивного инструмента. Обычно характеризуется малой подачей и большой скоростью вращения заготовки (инструмента).

Соблюдение нижеперечисленных правил позволяет получить высокое качество изделия (полуфабриката) при чистовом точении:

1) Использовать новый инструмент либо инструмент многократного использования с новыми режущими пластинами (резцы, фрезы).

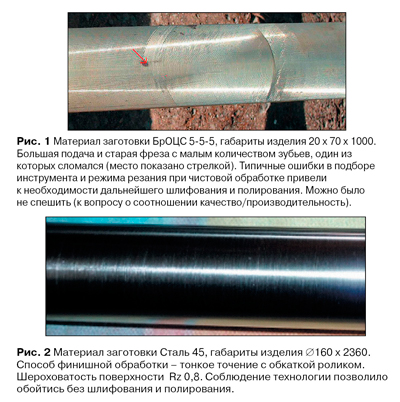

2) Делать максимальное число проходов при минимальном съеме материала за проход (рис. 1).

3) Уменьшить число установок. Идеально – устанавливать заготовку в станке не более одного раза.

4) При поломке инструмента, по возможности, проводить низкотемпературный отпуск полуфабриката.

5) Для получения низкой шероховатости поверхности применять комбинацию точения с обработкой роликами (рис. 2).

6) Использовать резцы с алмазными вставками для последнего прохода.

7) При обработке длинномерных изделий вращения проводить промежуточную статическую балансировку.

В случаях, когда требуется получение более качественной поверхности изделия (класс шероховатости выше 8го), необходимо шлифование. Шлифование – «шлифовка (от польск. szlifowa, нем. schleifen – точить, полировать, шлифовать) – обработка поверхностей заготовок абразивным инструментом. Производится на шлифовальных станках, на металлорежущих станках других групп с помощью специальных приспособлений (например, шлифовальных головок), вручную. По скорости вращения абразивного инструмента различают обычное Ш. — окружная скорость инструмента около 20 м/сек и скоростное — окружная скорость выше 50 м/сек. Ш. позволяет изготовлять металлические детали с точностью до 1го класса и получать поверхности до 10го класса шероховатости. Ш. широко применяется при обработке наружных и внутренних плоских, цилиндрических, конических и фасонных поверхностей заготовок.

Шлифование изделий цилиндрической формы производится на станках центрового, бесцентрового или ленточного шлифования, плоских изделий – на станках продольного шлифования. В целях экономии средств и повышения универсальности оборудования для малых и средних предприятий целесообразно использовать различные приспособления к серийным токарным (для круглого шлифования) или фрезерным (для продольного плоского шлифования) станкам. С помощью таких приспособлений для обработки изделия можно применять как шлифовальные круги, так и шлифовальную ленту.

Рекомендуем соблюдение следующих основных правил при шлифовании:

1) Припуск перед шлифованием должен составлять +0,1…+0,2 мм от верхней границы допуска окончательного размера изделия.

2) Для повышения качества использовать не менее 2х видов зернистости шлифовальных камней или шлифовальной ленты на изделие.

3) Производить немедленную замену абразивного инструмента по мере износа.

4) Обеспечить смачивание пары инструментизделие.

5) В ходе процесса как можно чаще контролировать подвергающиеся изменениям размеры изделия, а также цилиндричность (плоскостность) обрабатываемых поверхностей.

Говоря о шлифовании, следует отметить, что при необходимости получения высокого класса шероховатости внутренней поверхности изделия, поверхности зуба шестерен или колес применяется особый вид шлифования – хонингование. Хонингование – (англ. honing, от hone — хонинговать, буквально— точить) – отделочная обработка в основном внутренних цилиндрических поверхностей деталей мелкозернистым абразивным инструментом в виде брусков, смонтированных на хонинговальной головке (хоне). Абразивные бруски прижимаются к обрабатываемой поверхности, а сама хонинговальная головка, закрепленная в шпинделе хонинговального станка, совершает вращательное и возвратнопоступательное движения. Применяется также Х. закаленных зубчатых колес хонинговальной головкой в форме косозубого долбяка, находящейся в зацеплении с обрабатываемым колесом и совершающей одновременно вращательное и колебательное движение Х., является заключительной (финишной) операцией, производится после растачивания, протягивания, развертывания, шлифования и позволяет получать точность обработки до 1го класса и шероховатость поверхности до 13го класса.

Для изделий, работающих в контакте с неметаллами, требуется повышенный класс шероховатости поверхности. В таких случаях производится полирование – (нем. Polieren, от лат. polio — делаю гладким, полирую), в машиностроении и приборостроении — отделочная обработка изделий для повышения класса чистоты их поверхности (до 1214го классов), доводки изделий до требуемых размеров, получения определенных свойств поверхностного слоя, а также для придания их поверхности декоративного блеска. П. представляет собой совокупность процессов пластической микродеформации и тонкого диспергирования поверхностного слоя обрабатываемого изделия, происходящих при воздействии на этот слой полировальными и доводочными материалами. Наиболее распространено П. вращающимися притирамикругами, на поверхность которых наносят полировальные порошки или пасты. При истинном П. эффект обработки достигается в результате пластического течения полируемого слоя; П. обычно проводится при малых частотах вращения полировального круга (60200 об/мин) и со значительным давлением (более 200 кн/м2) круга на обрабатываемый материал. Декоративное П., наоборот, ведется при больших частотах вращения притира (600800 об/мин) и с меньшим давлением (50200 кн/м2).

При П. деталей сложной формы используются гибкие эластические кругипритиры, а также жидкостное и центробежное П. Такие виды П. применяются главным образом для чистовой отделки и очистки режущего инструмента (например, сверл), литейных форм, для декоративного П. (рис. 4). При этих видах достигается 1011й класс чистоты.

Существуют специальные полировальные станки. Однако, поскольку изменения размеров изделия в процессе полирования не происходят или они ничтожно малы, процесс можно вести на любых универсальных станках: токарных, фрезерных, заточных. Лучше всего применять полировальные круги из твердого натурального войлока и шлифовальную шкурку на бумажной основе зернистостью Р1000, Р1500. Можно использовать притирочные пасты типа ГОИ, только обязательно разведенные в небольшом количестве жидкости. Для достижения большего эффекта рекомендуется провести суперфинишное полирование, при котором поверхность притира смачивается спиртовым раствором с добавлением веретенного масла. Следует учитывать, что любое попадание абразива либо примеси на притир может испорть тонкую и трудоемкую работу по полированию изделия.

Рекомендуемые правила для успешного проведения процесса таковы:

1) Проводить полирование в чистых, хорошо вентилируемых производственных помещениях.

2) Следить за личной гигиеной персонала, особенно за чистотой одежды и рук.

3) Использовать только чистые притиры и новую шлифовальную шкурку.

4) Применять шлифовальную шкурку только на бумажной основе.

Покраска

– нанесение слоя лакокрасочного либо порошкового покрытия. Лакокрасочное покрытие может наноситься на предварительно подготовленную поверхность изделия как в специальных камерах, так и в вентилируемых производственных помещениях распылением либо с помощью кисти (валика) с последующей сушкой в сушильных камерах при температуре 25350С, либо на открытом пространстве при температуре не ниже 100С. Порошковое покрытие наносится на предварительно подготовленную поверхность изделия в установках трибонапыления в электростатическом поле с последующей сушкой при температуре 1002000С в сушильных камерах проходного либо стационарного типа. Обладает высокой адгезией. Оба вида покраски служат для защиты изделия от коррозии и придания изделию товарного вида.

Для покраски необходима предварительная подготовка окрашиваемой поверхности:

-

обезжиривание лучше всего ортофосфорной кислотой,

-

грунтовка поверхности,

-

для ответственных окрашиваемых деталей рекомендуется предварительно нанести гальваническое покрытие – оцинковку.

Наиболее распространенным способом финишной обработки электрохимическим способом является гальваническое покрытие – нанесение на поверхность изделия, изготовленного чаще всего из сталей или сплавов на основе железа, слоя хрома, никеля, цинка, кадмия, серебра, железа, других металлов электрохимическим способом. Толщина слоя металла покрытия 201000 мкм. Осуществляется путем погружения изделия в гальваническую ванну с раствором электролита, содержащего реактивы – соединения металлов покрытия. Применяется для повышения износостойкости поверхности, защиты от коррозии, получения товарного вида изделия (рис. 5).

При нанесении гальванопокрытия следует:

1) Перед нанесением гальванопокрытия должным образом подготовить покрываемую поверхность. Прежде всего добиться класса шероховатости поверхности не ниже 9го.

2) Устранить с поверхности вмятины, забоины, царапины, следы коррозии в виде раковин, а также волосяные риски.

3) Подготовить оснастку (подвеску) для помещения детали в ванну с учетом фактора возникновения нежелательных вихревых токов.

4) Для длинномерных изделий предусмотреть установку дополнительных анодов в целях минимизации разнотолщинности покрытия по длине.

5) Отполировать изделие.

В завершении хотелось бы не обойти вниманием финишный технологический процесс, который, может быть, нельзя отнести к способам обработки. В ходе его выполнения не происходит изменения размеров и внешнего вида изделия. Однако трудно переоценить его значение для любых деталей вращения. Речь идет о балансировке – устранении разности масс изделия с целью уменьшения вибрации при вращении. Процесс относится, как правило, к деталям вращения (роторам), работающим в диапазоне от 60 об./мин и выше. Существуют два вида балансировки – статическая (изделие балансируется на стенде либо на специальном станке с целью уменьшения явной разности масс) и динамическая (изделие балансируется на специальном станке с целью сведения разности масс к заданному значению).

Основные правила процесса балансировки

:

1) Правильно выбрать технологическую базу при обработке изделия. Для длинномерных изделий (рис. 6) за базу нужно принимать рабочую поверхность.

2) Минимизировать до 0,03 мкм радиальное биение шеек ротора относительно базы.

3) Следить, чтобы конусность не превышала 0,02 мкм на погонный метр длины изделия.

4) Для сложных изделий (фрез, мельниц) осуществлять уравновешение деталей противоположных пазов путем высверливания отверстий.

5) При обработке изделия проводить промежуточную статическую балансировку.

Финишная обработка изделия является частью технологического процесса производства. Стремление путем финишной обработки устранить дефекты, полученные в процессе производства, редко приводит к положительному результату. Наоборот, соблюдение технологии во время всего производственного цикла позволяет при финишной обработке получить изделие самого высокого качества.

Инж. А.Л. Зельдович

Директор ООО МИПФ «Инженерная техника»

В статье использованы фотографии изделий, изготавливаемых или ремонтируемых ООО МИПФ «Инженерная Техника».

<"