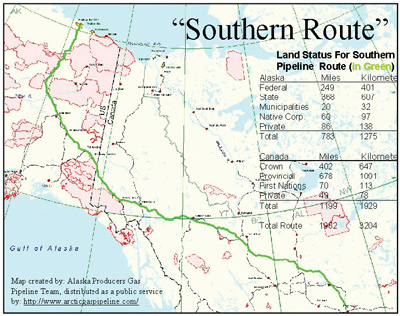

Наиболее амбициозным проектом является сооружение газопровода, связывающего северные районы Аляски (Prudhoe Bay) с потребителями среднего запада США (The Alaska Natural Gas Pipeline Project), протяженность которого по территории Аляски составит более 1200 км, а общая протяженность превысит 3000 км (рис. 1).

Рис. 1 Проект газопровода «Аляска – Канада – Средний Запад США»

Новые технологии проектирования и строительства магистральных нефтегазопроводов позволяют приступить к освоению труднодоступных районов планеты с жесткими климатическими условиями.

В этой связи, очевидной становится необходимость применения новых видов трубной продукции, которые сделают строительство экономически оправданным.

Вспомогательная трубопроводная арматура

Какие требования к трубам диктует время? Если рассматривать оптимизацию параметров транспорта газа, то, по мнению аналитиков, существенные экономические преимущества дает повышение рабочего давления в газопроводах и связанная с этим тенденция повышения прочности трубных сталей.

Известно, что при реализации трубопроводных проектов Северной Америки около 40% затрат связано с металлом труб (в северных проектах порядка 30% стоимости) и, очевидно, снижение затрат на материал вносит существенную экономию в стоимость проекта [1].

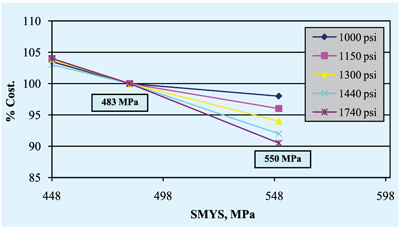

Типичная взаимосвязь затрат и прочности материала показана на рис. 2. Очевидны преимущества применения высокопрочных материалов. И этот факт является движущей силой для увеличения прочности труб и рабочего давления до еще больших значений.

Рис. 2 Экономические преимущества использования высокопрочных сталей

для строительства магистральных газопроводов

При повышении прочности труб необходимо использовать оптимальное соотношение диаметра и толщины стенки, поскольку от него зависит сопротивляемость разрушению труб и устойчивость трубопровода к локальному смятию.

Эти факторы становятся чрезвычайно важными при проектировании газопроводов новыми методами (strain based design), подходы которого применяются для строительства трубопроводов в условиях Севера.

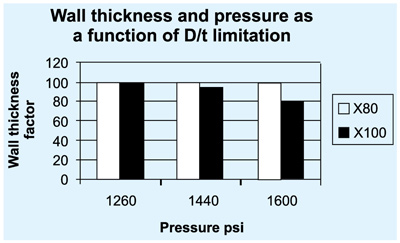

На рис. 3 схематически показано, что экономические преимущества использования высокопрочных трубных сталей (Х100 по сравнению с Х80, например) становятся заметны только при условии повышения рабочего давления.

Рис. 3 Экономические преимущества применения трубных сталей Х100

Таким образом, в качестве стратегических направлений развития трубопроводного транспорта можно выделить:

- Повышение рабочего давления;

- Необходимость применения высокопрочных трубных сталей (Х80 и выше);

- Работа (сооружение и эксплуатация) в более суровых климатических условиях, в том числе вечной мерзлоты [2].

Указанные обстоятельства приводят к необходимости уточнения или пересмотра технических требований к трубам, определению оптимального комплекса свойств металла, позволяющих успешно сочетать противоположные с точки зрения механики материалов свойства, такие как прочность, с одной стороны, пластичность и вязкость – с другой.

Сварка высокопрочных трубных сталей Х80 – Х100 требует уточнения критериев свариваемости, необходимых для предотвращения растрескивания металла шва и околошовной зоны.

Применение труб с повышенной толщиной стенки, в частности, для сооружения подводных газопроводов (порядка 30 – 40 мм) требует оптимизации технологии сварки с целью обеспечения высокого качества шва при сварке под флюсом при относительно высокой скорости сварки и необходимости получения высоких прочностных и вязких свойств шва за два прохода.

Трубы для подводных трубопроводов характеризуются повышенными толщинами стенок, жесткими требованиями к механическим свойствам основного металла и сварного соединения, а также рядом специальных требований (к прочностным свойствам металла в продольном направлении, к сопротивляемости локальному и общему смятию, коррозионной стойкости).

Это продиктовано особенностями укладки (сооружения) подводных трубопроводов, допускающими значительные деформации участков, условиями эксплуатации (давлением столба жидкости, коррозионным воздействием морской воды, невозможностью проводить ремонтные работы в случае нарушения целостности трубопровода).

В рамках освоения производства труб из высокопрочных марок сталей на Выксунском металлургическом заводе в соответствии с требованиями стандарта Американского нефтяного института (API 5L) изготовлены трубы диаметром 711 мм и 1219 мм категории прочности Х100 из листового проката толщиной 19,1 мм производства корейской компании “POSCO”.

Программа исследований труб, кроме широкого спектра лабораторных исследований, предусматривает проведение стендовых гидравлических испытаний с искусственным дефектом до разрушения на испытательной базе ОАО «Трубодеталь» (рис. 4).

Рис. 4 Гидравлические испытания труб до разрушения на испытательной базе ОАО «Трубодеталь»

Целью проведения гидравлических испытаний является количественная оценка сопротивляемости разрушению металла труб на стадии страгивания (инициирования) трещины посредством определения критического коэффициента интенсивности напряжений и критической длины трещины.

Сопоставление полученных результатов с накопленными расчетными и экспериментальными данными позволяет оценить особенности разрушения труб категории прочности Х100, определить увеличение статической трещиностойкости труб с повышением прочности стали.

Отмеченная тенденция повышения рабочего давления в трубопроводах приводит к необходимости применения не только высокопрочных труб, но и соединительных деталей с повышенной толщиной стенки, в частности, толщина стенки равнопроходного штампосварного тройника для проекта «Бованенково – Ухта» составляет 80 – 90 мм.

В конце прошлого года на ОАО «Трубодеталь» введен в эксплуатацию новый цех – термопрессовый участок по производству штампосварных тройников диаметром 530 – 1420 мм из сталей класса прочности до К65 на рабочее давление до 15 МПа. Мощность участка составит до 4500 тонн продукции в год. Первая продукция участка предназначена для сооружения магистрального проекта «Бованенково – Ухта». В дальнейших планах завода – освоение производства соединительных деталей диаметром до 1420 мм на рабочее давление до 25 МПа.

Одно из последних достижений – выпуск в марте текущего года первой партии разрезных тройников по заказу ОАО «Транснефть» (рис. 5). До настоящего времени отечественных производителей разрезных тройников не было. На рынок России этот вид продукции поставляла компания «T.D. Williamson Inc». Данный тип тройников имеет многофункциональное значение. Он используется для ремонта участка трубопровода без остановки перекачивания по нему транспортируемого продукта (нефти, нефтепродукта и т.д.), для устранения несанкционированных врезок в трубопровод, для отвода (без длительной остановки) от действующей трубопроводной ветки с целью снабжения нефтепродуктом иного объекта.

Рис. 5. Разрезной тройник производства ОАО «Трубодеталь» для АК «Транснефть»

Рассмотренные тенденции в развитии трубных продуктов предусматривают совершенствование технологии строительства и ремонта, при использовании которых важную роль играет оптимизация сроков проведения и обеспечение высокого качества работ.

В этой связи становится целесообразным применение комплексных решений при строительстве магистральных трубопроводных систем. В частности, завод ОАО «Трубодеталь», поставляет на рынок соединительных деталей не только тройники, отводы и другие виды продукции, но и трубные узлы, которые представляют собой конструкции типа «труба + деталь», например, тройник и труба, отвод и труба. По требованию заказчика могут быть изготовлены различные варианты таких конструкций. Преимуществом применения трубных узлов при строительстве трубопроводов является уменьшение объема строительномонтажных работ в трассовых условиях при обеспечении высокого (заводского) качества кольцевых стыков в местах сопряжения соединительной детали и линейной части трубопровода (рис. 6).

Рис. 6. Монтажный узел производства ОАО «Трубодеталь»

При этом наружная изоляция поперечного сварного стыка осуществляется также в условиях заводаизготовителя, что существенно повышает работоспособность стыка при эксплуатации.

Следует отметить, что в настоящее время вопросам нанесения изоляционных покрытий в заводских условиях уделяется особое внимание.

Наружные покрытия начали применяться для защиты трубопроводов в нашей стране более 50 лет назад, соответственно уже имеется громадный практический опыт их использования.

В тоже время, внутренние покрытия стали использоваться для защиты внутренней поверхности труб чуть более 10 лет и преимущественно для защиты промысловых трубопроводов в коррозионной среде.

До настоящего времени до 95% аварий на внутрипромысловых трубопроводах вызваны внутренней коррозией. Причиной высокой коррозионной агрессивности добываемой продукции является ее обводненность минерализованными водами, которая в процессе эксплуатации скважин достигает 8095%. Коррозионная агрессивность транспортируемой от скважин среды иногда в несколько раз превышает коррозионную активность грунтовой среды при внешнем воздействии.

По данным Госгортехнадзора России ежегодно на внутрипромысловых трубопроводах отмечалось около 50 тыс. утечек и аварий, из них до 35 тыс. на месторождениях Западной Сибири.

По оценкам экспертов срок службы стальных труб без покрытия составляет от 6 месяцев до 5 лет. Потери при добыче и транспортировке нефти сейчас составляют от 3 до 7%, что значительно превышает мировые стандарты.

Выксунский металлургический завод предлагает потребителям нефтегазопроводные трубы среднего диаметра (219 – 530 мм), сваренные токами высокой частоты (ТВЧ), в коррозионностойком исполнении, полученные с применением технологии двойной термической обработки.

Применение труб с повышенной коррозионной стойкостью положительно зарекомендовало себя при эксплуатации нефтяных месторождений, позволило повысить срок службы трубопроводов. В тоже время полностью решить проблему промысловой коррозии трубопроводов с применением сталей с повышенной коррозионной стойкостью, по всей видимости, не удастся. Необходимо использовать трубы с внутренним антикоррозионным покрытием.

В настоящее время наиболее перспективным типом покрытия и технологией для внутренних антикоррозионных покрытий промысловых труб, труб НКТ и соединительных деталей являются порошковые оплавляемые покрытия (эпоксидные, эпоксиднофенольные, полиамидные и фторопластовые).

ОАО «Трубодеталь» и ОАО «ВМЗ» прорабатывают технические возможности нанесения внутренних антикоррозионных покрытий на трубы и соединительные детали трубопроводов в заводских условиях. Намечены конкретные планы освоения трубной продукции с внутренним антикоррозионным покрытием (рис. 7). Это одно из востребованных направлений развития мирового рынка трубной продукции.

Б.П. Конищев

Нижегородский государственный

технический университет

А.С. Митин, А.А. Родионов

ОАО «Выксунский металлургический завод»

------------------------------------------------------------------------------------------------------------

Объединенная металлургическая компания – один из крупнейших отечественных производителей труб, в том числе для особосложных магистральных газонефтепроводов и соединительных деталей к ним, железнодорожных колес и другой металлопродукции для энергетических, транспортных и промышленных компаний.

Производственным флагманом компании, а также основным производителем трубной продукции для нефтяной и газовой промышленности является Выксунский металлургический завод

ОАО «ВМЗ» является ключевым поставщиком сварных труб большого диаметра для проекта газопровода «Nord Stream», активно участвует в сооружении второй очереди нефтепровода Балтийской трубопроводной системы (БТС2), строительстве магистральных газопроводов «СахалинХабаровскВладивосток», «Бованенково – Ухта», подводного перехода «Байдарацкая Губа» и других крупных проектов.

В 2005 году в состав ОМК органично вошел завод ОАО «Трубодеталь» (г. Синеглазово, Челябинской области) одно из крупнейших в России и странах СНГ предприятие по производству соединительных деталей для трубопроводов из низколегированной стали диаметром 571420 мм.

<"