Жаростойкими покрытиями медных изделий и изделий из жаропрочных медных сплавов [1] серьезно занимаются во всем мире с большим или меньшим успехом. Действительно, если медные низколегированные дисперсионно твердеющие сплавы справляются с нагрузками до 6000С [2], а дисперсноупрочненные материалы, например, внутреннеокисленные типа «Глидкоп» – до 80010000С [3], то, с точки зрения высокотемпературного окисления, разницы между медью и жаропрочными материалами на медной основе практически нет. В то же время соплагорелки при аргонодуговой сварке труб, например, из коррозионностойкой стали, фурмы доменных и конверторных печных плавильных агрегатов, держатели дуговых сталеплавильных печей и некоторые другие изделия безусловно требуют вмешательства профессионалов в решение проблемы повышения их жаростойкости.

Отдавая себе отчет в недостаточной компетентности при оценке взаимодействия множества факторов, воздействующих на фурмы и электрододержатели, среди которых жаростойкость при знакопеременном воздействии систем охлаждения, взаимодействие со шлаками, контактными углеродсодержащими материалами и др., мы постарались решить одну из «частных» проблем, возникающих при аргонодуговой сварке труб. Тем более, что материалом сопелгорелок являлась хромовая бронза, исследованию которой отдано много времени и сил [4].

Аргонодуговая сварка стальных труб из нержавеющей стали проводилась с использованием неплавящегося вольфрамового электрода. При этом было опробовано нанесение на газозащитные соплагорелки алюминиевых покрытий толщиной 0,30,7 мм, содержащих железо, титан или никель. Необходимость жаростойкого покрытия вызвана тем, что стабильность горения дуги и хорошее формирование шва в значительной степени зависят от стойкости сопла к окалинообразованию, связанному с высокой температурой сварочной дуги и ограниченными возможностями его принудительного охлаждения. Стойкость сопел, материалом которых является хромовая бронза, невелика (35 суток), что приводит к большому расходу металла и значительным затратам на их изготовление. Особенно быстро сопла выходят из строя при силе сварочного тока Iсв = 450 А и выше.

Покрытие наносили комплексным диффузионным насыщением поверхности. При этом металлическая часть реакционной смеси содержала 1060% порошка железа, титана или никеля и 4090% алюминия. Для достижения хорошего качества поверхности в реакционную смесь вводили еще около

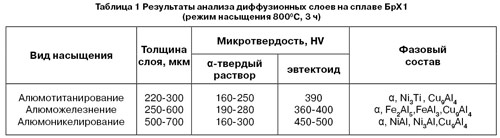

1% хлористого аммония. В качестве инертной добавки применяли оксид алюминия. Металлографическое исследование структуры покрытий показало, что одновременное насыщение поверхности сопел из хромовой бронзы алюминием и никелем, алюминием и титаном, алюминием и железом приводит к образованию диффузионного слоя, состоящего из двух зон: внутренней, прилегающей к основе и представляющей собой ?твердый раствор алюминия и хрома в меди, и внешней гетерогенной зоны, в которой между зернами фазы располагаются участки дисперсного эвтектоида и интерметаллических соединений. Результаты анализа диффузионных слоев на хромовой бронзе представлены в табл. 1.

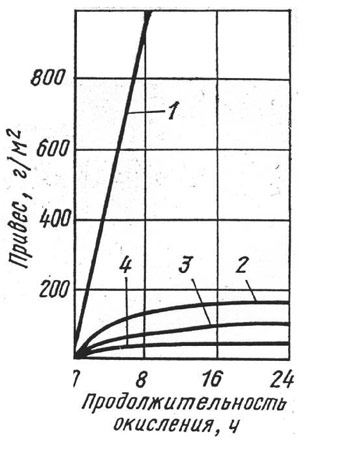

Присутствие в диффузионном слое железа, никеля или титана замедляет диффузию алюминия в сплав, что способствует повышению концентрации алюминия на поверхности до 3033% по сравнению с чистым алитированием (концентрация алюминия 15%). Результаты испытаний на жаростойкость хромовой бронзы без покрытия и с покрытиями при 10000С приведены на рис. 1. Образцы хромовой бронзы без покрытия интенсивно окисляются и через 8 ч представляют собой практически одну окалину.

Рис. 1 Жаростойкость хромовой бронзы при 10000С: 1 – до нанесения покрытия; после насыщения: 2 – алюминием и никелем; 3 – алюминием и титаном; 4 – алюминием и железом

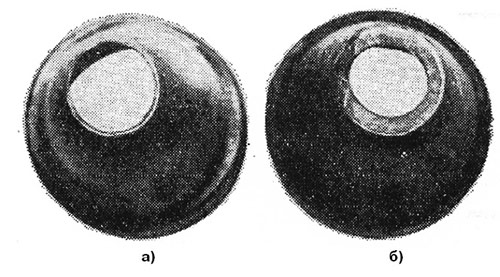

Все испытанные покрытия существенно повышают жаростойкость хромовой бронзы. Лучшие защитные свойства имеет алюможелезнение, повышающее жаростойкость хромовой бронзы в 25 раз. Изучение кинетических кривых окисления показало, что окисление хромовой бронзы без покрытия подчиняется параболической зависимости, а с покрытиями описывается логарифмическим уравнением вида ?m = a + b lg?. Исходя из полученных результатов металлографического и рентгеноструктурного исследований поверхности после высокотемпературного окисления, высокую жаростойкость покрытий на хромовой бронзе, способствующую уменьшению скорости диффузионных процессов на границе оксидкислород и металлоксид, можно объяснить рядом факторов. Вопервых, насыщение двумя элементами дает возможность получить на поверхности сплава (при испытании в окислительной атмосфере) наряду с оксидом алюминия сложные оксиды типа шпинели (например, FeAl2O4), скорость диффузии в которых ощутимо меньше. Вовторых, введение в хромовую бронзу наряду с алюминием элементов переходной группы с недостроенной dоболочкой (Fe, Ni, Ti) снижает подвижность быстро диффундирующего алюминия, так как облегчается образование атомных группировок с локализованными связями. Втретьих, алюминий, никель, железо и особенно титан снижают электропроводность меди и повышают электроизолирующие свойства оксидной пленки. Испытания опытной партии алюможелезненных сопел показали, что срок их службы возрастает в десяток раз по сравнению с соплами, не подвергнутыми химикотермической обработке. Окалинообразование и утонение стенок значительно замедляется (рис. 2).

Рис. 2 Внешний вид сопел из хромовой бронзы после работы на стане 20-102 АДС: а - без покрытия через 5 суток;

б - с покрытием через 30 суток

С увеличением жаростойкости сопел повышается стабильность процесса сварки и улучшается качество сварного шва, сокращается расход наконечников, уменьшаются непроизводительные потери времени на их замену, повышается производительность труда.

Выше приведен лишь один пример довольно эффективного и простого решения сложного вопроса повышения жаростойкости (окалиностойкости) изделия, работающего при высоких температурах. Но ведь в промышленности в подобных условиях эксплуатируются множество изделий из меди и медных сплавов различного назначения. Так что в заключение хочется пожелать производственникам посмотреть вокруг и определить для себя объекты, где процесс диффузионного насыщения поверхности комплектующих деталей или изделий другого назначения будет наиболее полезен.

А.К. Николаев, профессор, д.т.н.

ОАО «Институт Цветметобработка»

Тел/факс (495) 9511014

email: 9511014 @ gmail.com

Литература:

1. Николаев А.К. Жаропрочные (низколегированные) сплавы на основе меди. В Сб. «Медь. Латунь. Бронза» под общей редакцией Ю.Н. Райкова. // М.: ОАО «Институт Цветметобработка», 2006. С. 2152.

2. Николаев А.К. Дисперсионное твердение – эффективное направление синтеза конструкционных сплавов. // РИТМ, № 3 (2011). С. 3135.

3. Николаев А.К. Знакомые и незнакомые композиты. // РИТМ, № 7 (2011). С. 3540.

4. Николаев А.К., Новиков А.И., Розенберг В.М. Хромовые бронзы. // М.: Металлургия, 1983. С. 177.

"