В условиях рыночной экономики эффективность производства ракетнокосмической техники определяется в том числе возможностью получения различных конкурентных преимуществ.

К ним, в частности, относится сокращение цикла создания производства изделий от момента заключения контракта до сдачи объекта на орбите.

Поскольку производство изделий РКТ является единичным по своей сути, то в общем цикле создания изделия значительную часть занимает конструкторскотехнологическая подготовка производства. Жесткие сроки на подготовку производства и изготовление космического корабля нового поколения, а также современных спутников различного назначения требуют использования эффективных организационнотехнических решений с применением высокотехнологичных методов трехмерного компьютерного моделирования и создания твердых копий узлов и деталей РКТ [1].

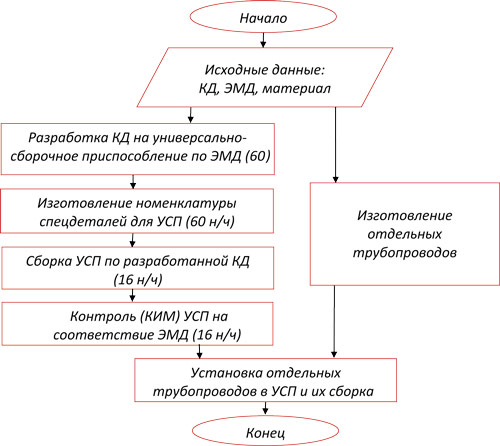

К таким узлам относятся в частности сложные трубопроводы (или «пучки» трубопроводов) (рис. 1). Эти узлы служат для передачи жидкостей и газов под давлением от одних устройств космических аппаратов к другим и изготавливаются из алюминиевой или нержавеющей трубки с приваренными на краях законцовками. Сложные трубопроводы состоят из отдельных трубопроводов, согнутых в пространстве определенным образом и затем собранных (спаянных) между собой в «пучок» в заданном положении.

Рис. 1 «Пучок» трубопроводов

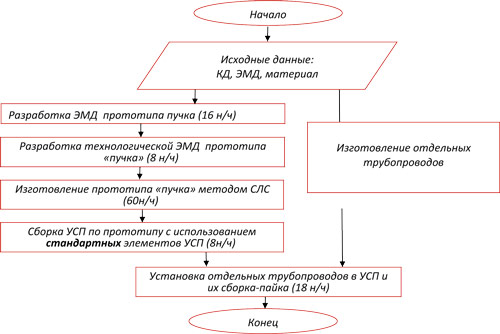

Рис. 2 Алгоритм изготовления «пучка» трубопроводов по типовой технологии

Для изделий старого конструктива методом пробных подгибов и примерок изготовлены эталоны отдельных трубопроводов и «пучков» трубопроводов, по которым и производится сверка этих вновь изготавливающихся деталей и узлов.

Гибка труб производится на универсальных приспособлениях, а контроль геометрии при сверке осуществляется методом прикладывания к эталону. Для сборкиспайки пучка применяются универсальносборочные приспособления (УСП), собирающиеся по эталону «пучка» из стандартных элементов. Такая технология производства узлов сильно зависит от квалификации исполнителя (слесарясборщика) и не дает высокой точности расположения концов «пучка» трубопровода, поэтому на последнем этапе при установке «пучка» на изделие требуется ручная подгибка «по месту».

Таким образом, изготовление деталей и узлов такого типа для вновь создаваемых космических аппаратов, а также с учетом возросшей программы выпуска изделий старого конструктива, должно осуществляться при выполнении следующих задач:

- сокращение производственного цикла изготовления;

- сокращение цикла технологической подготовки производства;

- повышение точности изготовления отдельных трубопроводов и «пучков»;

- снижение рисков, связанных с использованием ручного труда (потери технологий вследствие усиливающейся тенденции старения персонала и проблем с набором и поддержанием высокой квалификации сотрудников рабочих специальностей).

Для решения этих задач предложена типовая технология сборки «пучка» трубопровода с использованием возможностей информационных технологий, алгоритм которой представлен на рис. 2. В соответствии с электронной моделью изделия (ЭМИ) разрабатывается УСП, при этом данный процесс высокой сложности и трудоемкости требует работы специалиста высокой квалификации. Особая сложность состоит в том, что для каждой законцовки требуется разработка отдельного специального элемента, т.к. они расположены в пространстве под различными углами и нет возможности применения стандартных элементов для задания однозначного положения законцовок. После этого производится изготовление спецдеталей для УСП, что также составляет существенные временные затраты. На следующем этапе осуществляется сборка УСП из специальных и универсальных элементов. Далее эта сборка контролируется на координатноизмерительной машине (КИМ).

Отдельные трубопроводы после их изготовления устанавливаются на собранное УСП, фиксируются, и осуществляется их сборкасварка в «пучок». Таким образом, цикл изготовления «пучка» трубопроводов составил порядка 170 н/ч, а цикл технологической подготовки – 60 н/ч.

Отработка типовой технологии осуществлялась на современном трубогибном участке, который включает в себя полный комплекс оборудования (в том числе для обмера трубопроводов), позволяющего изготавливать трубы заданной формы по ЭМИ с высокой точностью; сканировать эталоны всей номенклатуры трубопроводов изделий старого конструктива; разрабатывать электронные модели «пучков» трубопроводов с учетом данных сканирования эталонов.

Однако при использовании типовой технологии в связи с большим количеством номенклатуры «пучков» трубопроводов решение задачи сокращения сроков технологической подготовки и изготовления «пучков» трубопроводов осталось актуальным.

Для решения этих задач было предложено применение метода селективного лазерного спекания (СЛС).

Селективное лазерное спекание (Selective Laser Sintering) – технология прямого изготовления деталей из порошковых материалов по 3Dданным компьютерного проектирования (CAD моделям).

Лазерные технологии сформировались в отдельное направление техники, которое объединяет как ставшие уже традиционными некоторые виды промышленной обработки материалов (такие, как резка, сварка, сверление и пробивка отверстий, маркировка и гравировка, термическая обработка и др.), так и ряд принципиально новых технологий [2].

К числу последних относится применение лазерного излучения для создания сложных трехмерных объектов, которые невозможно получить другими способами за один технологический цикл. Данная проблема находит свое решение в использовании методов быстрого прототипирования в сочетании с технологией оцифровывания физических объектов и последующей прямой реализацией полученных данных на лазерном оборудовании. При использовании лазерных технологий объемного формообразования результирующий 3х мерный объект (деталь, модель и т.д.), сохраняя структуру материала в объеме, практически не требует дополнительной механической обработки [2].

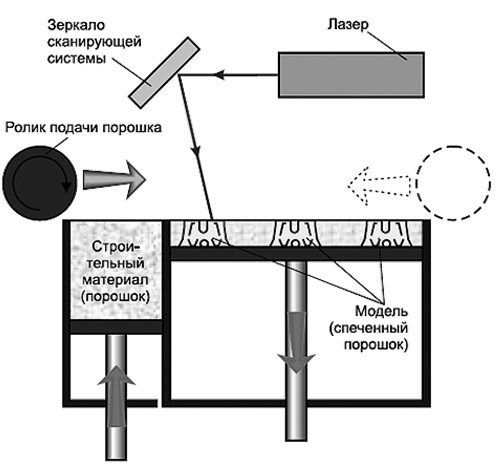

Примером наиболее перспективной СЛСтехнологии служит технология DMLS – Direct Metal Laser Sintering, непосредственное лазерное спекание металла (EOSINT270). В качестве строительного материала используются порошковые материалы. Порошок подается из питающего контейнера и с помощью специального ролика тонким слоем распределяется по поверхности платформы. Лазерный луч, скользя по поверхности порошка, обводит контур первого слоя будущей модели, а затем сканирует все пространство внутри него (рис. 3). В результате теплового воздействия лазерного излучения частицы порошка оплавляются или полностью расплавляются (в зависимости от конкретной модификации процесса и применяемого материала), а после ухода лазерного луча – затвердевают, образуя спеченную или сплавленную структуру. Процесс генерации модели продолжается слой за слоем. При этом модель погружена в ванную из неспеченного порошка, который играет роль естественной опоры. Рабочий процесс происходит в среде азота и обеспечивает наилучшую среди СЛСтехнологий чистоту поверхности [3].

Рис. 3 Принципиальная схема работы установки селективного лазерного спекания

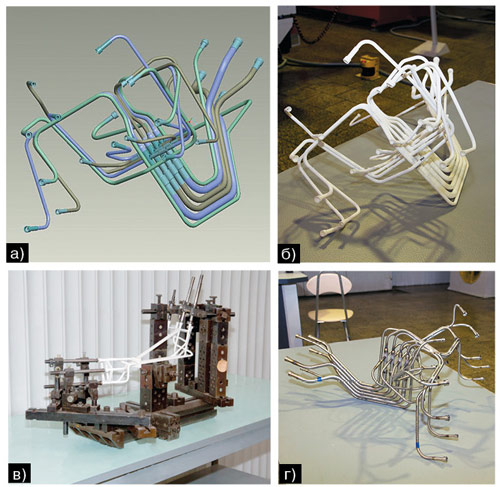

Рис. 4 Алгоритм изготовления «пучка» трубопроводов по предложенной технологии

Рис. 5 Предложенная технология сборки «пучка» с применением метода СЛС:

а) ЭМИ б) Прототип в) Настройка УСП г) Готовый узел

Предложенная авторами технология сборки «пучка» трубопровода на основе ЭМД с применением метода СЛС выглядит следующим образом (рис. 4, 5). На основе конструкторской ЭМИ разрабатывается ЭМИ прототипа: для повышения жесткости пучка трубки целиком заполняются, вводятся дополнительные перемычки между трубками. После этого на основе ЭМИ прототипа разрабатывается технологическая модель прототипа: модель переводится в формат .stl и тестируется на наличие ошибок. Далее в соответствии с загруженной в стойку моделью выполняется «выращивание» этой модели и некоторые другие технологические переходы, необходимые для получения прототипа методом селективного лазерного спекания. Погрешность получения прототипа не превышает ±0,1 мм.

Изготовление прототипа методом селективного лазерного спекания осуществлялось на современном высокоавтоматизированном производственном участке для изготовления моделей, рабочих деталей, элементов инструментального оснащения на базе специализированного оборудования компании EOS (Германия).

На следующем этапе выращенный прототип устанавливается на УСП, и это УСП при помощи универсальных поворотных элементов настраивается для установки и сборкипайки «пучка». После установки всех поворотных элементов в соответствии с положением законцовок они фиксируются, и «выращенный» прототип снимается с УСП.

На последнем этапе отдельные трубопроводы устанавливаются на УСП в соответствии с заданным положением, и после фиксации осуществляется их сборкапайка в «пучок».

В результате внедрения такой технологии получены следующие результаты:

цикл технологической подготовки – 24 н/ч (снижение на 36 н/ч, на 60%);

цикл изготовления «пучка» трубопроводов составил порядка 110 н/ч (снижение на 60 н/ч, на 65%).

Таким образом, внедренная технология изготовления «пучка» трубопроводов с применением метода СЛС позволила:

существенно снизить трудоемкость технологической подготовки изготовления «пучка» трубопроводов;

наряду с технологической подготовкой снизить трудоемкость изготовления пучка трубопроводов в целом за счет применения универсальных поворотных элементов вместо специальных;

повысить точность изготовления пучка трубопроводов за счет работы по прототипу ЭМД.

Шачнев С.Ю.

доцент кафедры МТ2 МГТУ им. Баумана

Зайцев А.М.

аспирант кафедры МТ2 МГТУ им. Баумана

Список литературы:

1. Багров В.В., Климов Н.А. Программноаппаратный комплекс по селективному лазерному спеканию – Лазерная техника и технология т.5, №1, 2003.

2. Бобырь В.В., Терещенко А.В. Создание изделий особо сложной формы для машиностроения на базе композиционных наноматериалов с помощью лазерных технологий. Cборник научных трудов ДонНТУ «Прогрессивные технологии и системы машиностроения», вып. 39, 2010.

3. Кузнецов В. Системы быстрого изготовления прототипов и их расширения – Москва: Машиностроение и смежные отрасли №4 (13) 2003.

"