Основанное в 1905 году Интернациональное сообщество инженеров автомобильной промышленности (SAE International) регулярно проводит международный конкурс среди высших учебных заведений, задачей которого является разработка и постройка экспериментального автомобиля. Участие в конкурсе позволяет студентам на практике применить свои теоретические знания и реализовать в металле новые прогрессивные идеи.

Команда Государственного университета Сан-Паулу впервые приняла участие в конкурсе SAE International в 2001 году, и с тех пор она каждый год улучшала свои результаты, завоевав уже более 30 наград в различных номинациях. Команда из Сан-Паулу была призером национального чемпионата в 2009 и 2012 годах, а также заняла девятое место в финале международного конкурса 2010 года, прошедшего в Южной Каролине (США).

Правила конкурса существенно ограничивают команды в возможности использования в конструкции автомобиля стандартных узлов и агрегатов, заимствованных у серийно выпускаемых образцов авто- и мототехники. Это не только требует наличия у технических университетов современной материально-технической базы, но и способствует установлению новых партнерских взаимоотношений между учебными заведениями и промышленными предприятиями.

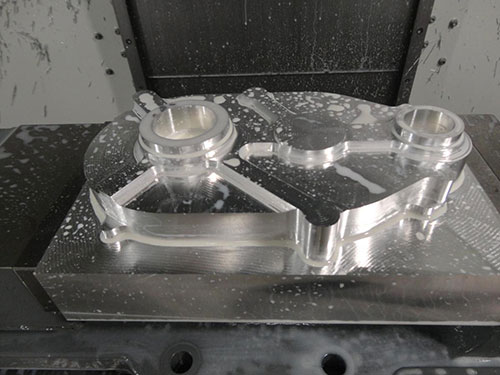

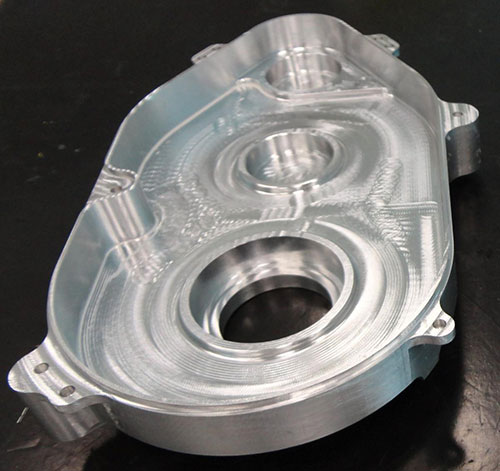

В 2012 году фирма Sandvik Brasil помогла команде университета Сан-Паулу изготовить на своем станочном оборудовании две симметричные крышки для корпуса коробки передач. Для разработки управляющих программ использовалась CAM-система PowerMILL. На обработку двух крышек на фрезерном станке с ЧПУ тогда потребовалось в общей сложности 13 часов. В 2014 году при обработке аналогичных крышек для корпуса коробки передач было решено попробовать использовать запатентованную компанией Delcam новую стратегию Vortex, предназначенную для высокопроизводительной черновой обработки с использованием цельных твердосплавных фрез. Vortex полностью раскрывает свой потенциал при обработке деталей с внутренними полостями и карманами, поэтому форма крышки отлично подошла для демонстрации преимуществ новой стратегии фрезерования. На обработку двух симметричных деталей с использованием стратегии Vortex на том же самом станке ушло лишь 3,5 часа, что эквивалентно сокращению времени обработки на 73%!

“При использовании обычных стратегий фрезерования глубина резания и шаг между проходами обычно составляют не более 70% диаметра инструмента”, — объясняет директор по продажам фирмы Seacam Александр Магдалон (Alexandre Magdalon), — “Стратегия Vortex позволяет выполнять сравнительно глубокие проходы цельными твердосплавными фрезами и удалять материал сразу всей высотой режущей кромки, которая может составлять 2–3 диаметра фрезы. Большие фактические скорости подачи при малой толщине стружки обеспечивают крайне высокую производительность обработки, а стабильная нагрузка на инструмент позволяет реализовать заявленный производителем срок службы упрочняющего покрытия”.

“Мы очень благодарны фирме Sandvik Brasil за оказанную поддержку и предоставленные для изготовления тестовой детали станок с ЧПУ и инструмент. Новые производительные методы механообработки требуют использования высокоэффективных стратегий, качественного инструмента и современных станков с ЧПУ. Вместе с Sandvik мы смогли соединить все необходимые компоненты и достичь великолепного результата”, — добавил Александр Магдалон.

Инженер фирмы Seacam Луис Анджело Велосо (Luis Angelo Veloso), который разработал управляющую программу для станка с ЧПУ, так прокомментировал полученные результаты: “Стратегия Vortex очень проста в использовании и интуитивно понятна. Единственная тонкость — правильно задать оптимальные режимы резания для безопасной обработки. В этом нам помог многолетний опыт специалистов фирмы Sandvik. Производимый ими инструмент позволил нам достичь просто невероятных результатов”.

Дополнительная информация о преимуществах стратегии Vortex доступна на сайте www.vortexmachining.com

www.delcam.ru

тел.: +7 (499) 685-00-69

"