Требования к изогнутым трубопроводам

Наиболее высокие требования к изогнутому трубопроводу предъявляют автомобильная и аэрокосмическая промышленности. Например, в 2010 годуОАО «Воткинскийзавод» нааукционенапоставкуоборудованияуказалследующиетребования: минимальныйосевойрадиусгиба (CLR) = 0,7 наружногодиаметратрубы (D), овальностьсечения (отклонениеоткруглости) – неболее 2,5..3% D, отклонениегеометриитрубытеоретическогопрофилянеболее 1 мм.

Рис. 1 Старый трубогибочный станок

Помимо этого, трубопроводы, изгибаемые в автомобильной (например, трубопроводы системы выпуска отработанных газов СВОГ), и в авиационной промышленности, обладают крайне сложной геометрией, в которой используется множество радиусов гиба, зачастую отсутствуют прямолинейные участки между гибами, и используют сложные для деформации материалы, такие как коррозионностойкую сталь, сплавы титана или жаропрочные стали. При этом не допускаются дефекты гибки: гофрообразование, следы на поверхности трубы, остающиеся от прижимов, утонения стенки. Для решения этих задач требуются очень современное и технологичное оборудование, о котором речь пойдет ниже.

Принципы работы трубогибочного станка

Под трубогибочным станком, как правило, понимается универсальный станок для дорновой холодной гибки труб, использующий метод намотки трубы вокруг гибочного ролика.

Этот метод был изобретен более чем полвека назад и использовался тогда в довольно примитивных ручных станках (рис. 1).

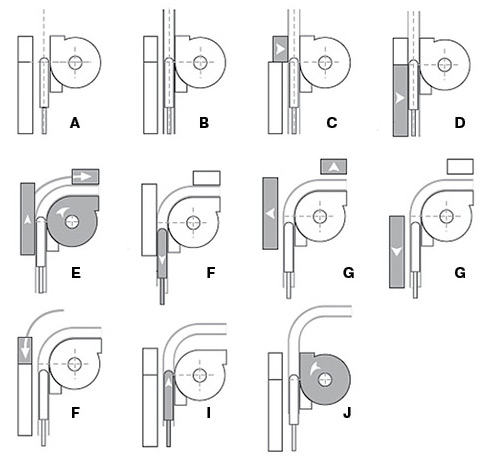

Рис. 2 Схема гибки

Независимо от сложности станка гибка осуществляется по следующей схеме (рис. 2, 3) с участием нескольких движущихся частей станка:

Гибочный ролик (1), передний прижим (2), задний прижим (3), дорн (4), складковыглаживатель (5), дорновая штанга.

A: показано положение для загрузки трубы в станок: прижимы 2 и 3 отведены назад и не препятствуют загрузке трубы.

B: оператор (или автоматический загрузчик) загружает трубу в станок, надевая ее на дорн и зажимая в цанге.

C: показывает движение переднего прижима: теперь труба надежно зажата между прямолинейной частью гибочного ролика (1) и передним прижимом (2).

D: задний прижим подается до касания с поверхностью трубы.

Е: Происходит одновременное вращение гибочного ролика (1) и переднего прижима (2), которое наматывает трубу на круглую часть гибочного ролика, в то время как задний прижим (3) движется вперед со скоростью осевого движения трубы, чтобы компенсировать возникшие радиальные усилия, а также не допустить повреждения поверхности трубы.

F: при достижении определенного угла гиба дорн (4) отводится назад, чтобы исключить его залом в трубе.

G: передний и задний прижимы отводятся от трубы.

HJ: все элементы приводятся в исходное положение.

Это принцип работы наиболее простого полуавтоматического станка. Полуавтоматическим он называется потому, что последовательность движений от A до J станок выполняет автоматически по одному нажатию педали или кнопки. Оператор лишь задает необходимый угол гиба и загружает трубу. Однако такой станок позволяет гнуть трубу только по одному радиусу и только в одной плоскости гиба, кроме того, оператор должен вручную передвигать трубу для того, чтобы сделать следующий гиб. Несмотря на то, что одноосевые станки до сих пор востребованы, в ответственных производствах требуются более сложное оборудование.

Классификация трубогибочных станков

Трубогибочные станки можно классифицировать по различным признакам, но в мировой практике сложилась довольно устойчивая и универсальная классификация по количеству осей ЧПУ. Осью производители трубогибочных станков называют всякое независимо программируемое и управляемое ЧПУ движение станка. В Таблице 1 перечислим базовые 3 оси, обязательно присутствующие у любого трубогибочного станка с ЧПУ:

Таблица 1. Схемапервыхтрехосей

Наименование оси

Принятое обозначение оси

Подача трубы вдоль своей оси

(переход на следующий гиб)

Y

Поворот трубы в пространстве

(смена плоскости гиба)

В

Гибка (движение гибки)

C

Подобный 3х осевой станок позволяет осуществлять в полностью автоматическом режиме гибку трехмерных трубопроводов по одному радиусу гиба и с прямолинейными участками между гибами длиной 2..3 D.

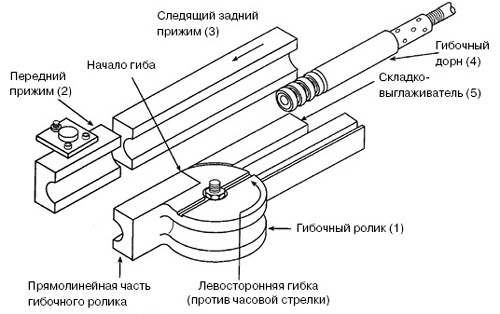

Однако если на трубопроводе встречается больше, чем один радиус гиба, используются дополнительные оси движения станка (горизонтальное движение гибочной консоли – Х, вертикальное движение гибочной консоли Z).

Эти два движения дают возможность установить на станок оснастку, состоящую из нескольких роликов разного диаметра и соответствующих им прижимов, и позиционировать для каждого гиба перед трубой ролик нужного диаметра при помощи вертикального движения гибочной головки (оси Z). Горизонтальное движение гибочной консоли (ось X) нужно для того, чтобы при неизменной оси трубы установить нужный ролик и прижим в правильном положении.

Рис. 3 Схема позиционирования оснастки

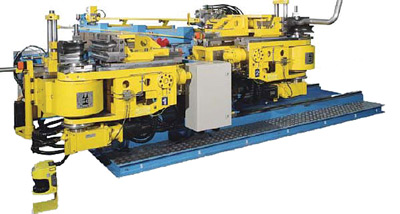

Зачем же нужны остальные оси? Ведь сейчас можно встретить не только 5ти осевые станки, но и трубогибы с 9ю, 11ю, и даже 21ой осью (рис. 4, 5). Дело в том, что многие производители для автомобильной и авиационной промышленности предлагают полностью электрические трубогибочные станки без использования гидравлических приводов. В этих станках все движения осуществляются при помощи электросервоприводов, контролируемых ЧПУ. Поэтому для движения каждого из прижимов, движения дорна и иногда даже для закрытия цанги используется отдельная ось.

Кроме этого, количество насчитываемых в станке осей еще больше возрастает, если конфигурация трубопровода требует гибки в двух направлениях. Лишь несколько фирм в мире делают подобные станки, и их продукция востребована только в особых случаях (рис. 6). Существует несколько компоновок станков, но, как правило, для второго направления гиба предусматривается вторая гибочная консоль с инструментальной оснасткой, зеркально повторяющей оснастку первой. Эту консоль разные производители располагают поразному: некоторые снизу от основной (в этом случае ширина станка не меняется, а также часть приводов используется совместно верхней и нижней половиной консоли), а некоторые параллельно ей, увеличивая при этом ширину станка и полностью дублируя все приводы, кроме осей Y (подача трубы) и B (поворот трубы в пространстве). Весьма условно можно сказать, что первый вид компоновки гибочных консолей характерен для гибки труб относительно небольшого диаметра (до 3040 мм), в то время как второй чаще встречается для гибки труб больших диаметров (от 50 до 100 мм).

Рис. 4 9-ти осевой станок SILFAX

Рис. 5 13-ти осевой станок CRIPPA сустановленнойснизудополнительнойгибочнойконсольюдлялевостороннейгибки

Рис. 6 Трубогибочныйстанок ShwarzeRobitec, гибочныеконсолидляправостороннейилевостороннейгибкинезависимыдруготдруга

Методы контроля

После операции гибки следует контроль геометрии изогнутой трубы. При этом в серийном и массовом производстве операция контроля должна осуществляться максимально быстро и точно. Более того, изза упругих свойств материала труб, даже самый совершенный и точный трубогибочный станок не в состоянии изогнуть трубу без отклонений с первого раза, если свойства материала до этого не были известны. Пружинный возврат на доли градуса в каждом гибе в конечном счете приводит к значительным отклонениям от теоретической модели. Для вычисления необходимой корректировки программы для последующих изделий требуется контрольноизмерительная машина (КИМ).

В промышленном использовании находятся следующие виды измерительных машин:

Мобильные или стационарные системы (рис. 7) в форме ручного измерительного комплекса, предназначенные для обмера участков трубы оператором с помощью контактного датчика или бесконтактного измерительного устройства (лазерное измерение).

Рис. 7 Манипулятор с бесконтактными лазерными датчиками

Стационарные трехкоординатные измерительные машины с перемещением рабочего приспособления по верхней траверсе (портального типа) или с горизонтальной пинолью с применением контактных датчиков, системы сканирования цифрового и аналогового датчика и лазерного сканирования для объектов сложной формы (рис. 8).

Рис. 8 Координатно-измери-тельная машина

Видео/Фото оптическое пространственное измерение, основывающееся на съемке измеряемого изделия в специальной камере с помощью нескольких, расположенных в различном положении устройств съемки изображения. Измерение выполняется автоматически без дополнительного участия оператора (рис. 9).

Рис. 9 Оптический сканер для измерения труб

Трехкоординатные Ким для измерения трубы применяются крайне редко. Наиболее широкое распространение получили манипуляторы с бесконтактными лазерными датчиками. Большинство производителей трубогибочных станков еще в конце 80х годов оборудовали свои станки программными модулями для автоматического получения таблиц корректировки по сети Ethernet, что позволило перейти к существенно более оперативному обнаружению трубопроводов с геометрией, выходящей за рамки допуска, мгновенному вводу корректировок в программу и, в конечном счете, повысить производительность и качество готовой продукции.

Проблемы при переходе российских авиационных предприятий к цифровому производству трубопроводов

Многие предприятия предпринимают шаги по построению цифрового производства трубопроводов. Действительно, в ХХI веке предприятие должно получить из конструкторского бюро цифровую 3D модель трубопровода, загрузить полученный файл в ЧПУ трубогибочного станка, за один день с помощью специального симулятора сгенерировать программу гибки и отладить ее на модели станка, инструмента и трубы в виртуальной реальности, без использования реального станка, оператора, материалов и после этого сразу перейти к производству нового трубопровода.

Казалось бы, еще в начале 90х гг. прошлого века в западных странах устоялся оптимальный технологический цикл, и отечественные предприятия могли бы просто купить такое же оборудование, программное обеспечение и воспроизвести его на своих мощностях.

Однако все оказалось не так просто. Дело в том, что западная технология «заточена» под трубопроводы, в конструкцию которых еще при проектировании были заложены принципы технологичности машинной гибки, а рабочую документацию на трубопроводы производство получает в цифровых моделях.

На российских же авиационных предприятиях ситуация принципиально иная. Существуют тысячи эталонов трубопроводов 7080х гг, конфигурация которых не подходит для того, чтобы освоить ее на трубогибочном станке.

Мало того, эталоны существуют «в железе», и для того, чтобы ввести в ЧПУ трубогибочного станка программу гибки, их надо какимто образом измерить и параметризовать.

Почему же конфигурация эталонов не очень подходит для машинной гибки?

Если вернуться к схеме гибки, видно, что в позиции С станку требуется прямолинейный участок, чтобы зажать трубу между передним прижимом и прямолинейной частью гибочного ролика. Может ли станок изогнуть трубу с гибами, между которыми нет прямолинейных участков? Современный станок, оборудованный осями Z и X, безусловно, сможет. Но тогда для каждого такого перехода из радиуса в радиус потребуется свой прижим и ролик с криволинейными ручьями, повторяющими контур уже изогнутого участка трубы, который требуется зажать. Количество таких ручьев ограничено ходом станка по оси Z, кроме этого, чем выше уровень оснастки, тем менее жестким становится система станокинструмент, тем большие отклонения геометрии в итоге мы получим. Поэтому производство оснастки более чем с 34 переходами из гиба в гиб без прямолинейных участков и дорого, и сложно, и нетехнологично.

В некоторых же эталонах встречается по 8…10, а иногда и еще больше таких переходов. Изготовить их на трубогибочном станке без оптимизации геометрии практически невозможно (рис. 10).

Рис. 10 Многоуровневая оснастка с профилированными ручьями для гибки трубопроводов без прямолинейных участков

Второй проблемой является программирование станка. При этом также требует решения вопрос: как для каждого эталона получить программу гибки? Ведь большинство эталонов крайне сложно измерить, даже если предприятие приобрело специальную КИМ. При измерении возникают трудности изза того, что эталоны не имеют четко выраженной структуры из прямолинейных участков и гибов, часто между гибами встречаются дополнительные подгибы (обусловленные ручным изготовлением эталона), ни один радиус четко не выражен и меняется от гиба к гибу.

Для КИМ первых двух типов (координатные машины и манипуляторы с бесконтактными датчиками) точный и массовый перевод эталонов в 3D модели практически неосуществим.

Большие возможности дают оптические измерительные системы. В 2008 году Национальным Институтом Авиационных Технологий была проведена работа по переводу ряда трубопроводов одного из истребителей МИГ в математические модели. Для этого специалисты НИАТ использовали измерительную головку АТОС2, снимавшую с измеряемого изделия облако точек, а затем вручную проводили аппроксимацию полученных данных в полигональную модель. Недостатком полученных моделей являлась невозможность параметризации трубопровода в LRA координатах (полярные координаты, фактически описывающие трубопровод в трех основных осях ЧПУ трубогибочного станка).

Следующий шаг в развитии данной технологии предпринимается в настоящий момент Воронежским самолетостроительным обществом в рамках проекта Министерства образования по разработке технологий высокотехнологичного современного производства. Предприятие закупило новейший оптический сканер Tubeinspect, предназначенный специально для измерения геометрии труб, который планирует адаптировать для массовой оцифровки эталонов самолета АН148 и автоматического получения уже параметризированных моделей трубопроводов.

После этого будет произведена большая работа по анализу геометрии каждого трубопровода и ее оптимизация для перевода на гибку на трубогибочных станках с ЧПУ. Эта оптимизация нужна в первую очередь для того, чтобы уменьшить номенклатуру необходимой для гибки оснастки и свести к минимуму необходимость использования очень дорогих и сложных в производстве роликов с профилированными ручьями гиба. ООО «Нью Лайн Инжиниринг» в качестве консультанта ВАСО по современным технологиям производства участвует в данном проекте как один из разработчиков концепции цифрового производства трубопроводов, а также как разработчик методологий, программного обеспечения и документации, необходимых для запуска проекта.

Использование роботов в гибке труб

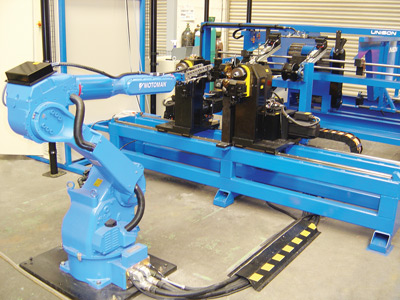

В последнее десятилетие все чаще используются роботы в операциях по обработке труб, в первую очередь для автоматизации операций загрузки заготовки в оборудование и выгрузки готовых изделий (рис. 11). При этом робот может также и передавать заготовку на следующую операцию. Например, загрузив трубу в трубогибочный станок, после выполнения операций гибки, робот способен захватить изогнутый трубопровод и поместить его в оптическую измерительную камеру для контроля геометрии, после чего загрузить последовательно концы трубы в станок для формовки и сформировать необходимые завальцовки.

Рис.11 Роботизированная ячейка

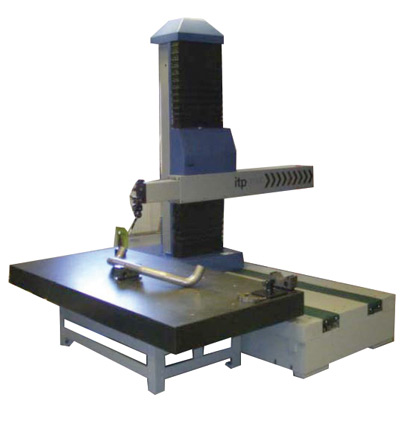

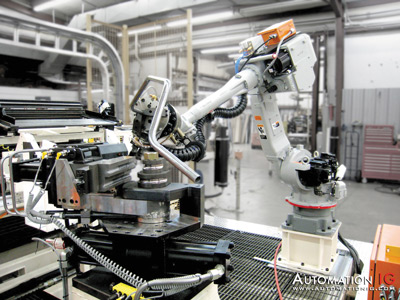

Все чаще появляются примеры использования роботов непосредственно для гибки труб, когда все движения трубы осуществляются с помощью роботаманипулятора, который подает изделие в гибочную головку, заменяя ряд стандартных движений станка с ЧПУ (рис.12).

Рис. 12 Использование робота совместно с упрощенной гибочной головкой: робот заменяет сразу несколько осей трубогибочного станка.

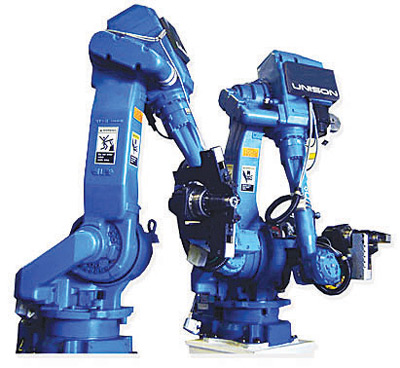

Рис. 13 Робот с гибочной головкой

Интегрированная роботизированная гибка соперничает с ЧПУ станком, позволяя 6ти осевому роботу осуществлять загрузку труб в гибочную головку, подачу (осьY), поворот трубы (осьB) и выгрузку после гибки. Результатом становится гибкая система, не требующая никаких дополнительных устройств для работы.

Роботизированная гибка также имеет ряд преимуществ по функциональности, которые невозможно полностью обеспечить с помощью станка с ЧПУ. Это гибка составных труб с дополнительными прикрепленными элементами, гибка по часовой и против часовой стрелки одного и того же изделия, автоматическая загрузка и выгрузка как коротких, так и длинных труб на одной и той же гибочной ячейке. Недостатком такой системы является отсутствие дорна в трубе, и, как следствие, не очень высокое качество гиба.

Для труб небольшого диаметра (до 20 мм) существуют и специальные гибочные головки, которые могут быть установлены на робот. В этом случае робот перемещает гибочную головку, установленную на нем вдоль неподвижной зафиксированной трубы, самостоятельно позиционирует ее по все осям и крайне быстро осуществляет гибку (рис.13). Такие системы, безусловно, найдут свое применение в производстве труб кондиционирования, топливных и тормозных систем автомобиля, производстве компактных теплообменников.

ПавелЛебедь

ООО «Нью Лайн Инжиниринг»

<"