Спрейное литье (СЛ) представляет собой группу технологий, основанных на распылении расплавленного материала. Образующиеся капли направляются с ускорением и осаждаются на подложку (изложницу, форму, оправу). Эти технологии известны как Spray Forming или Spray Casting и обеспечивают высокое качество структуры материала. Процесс производится в одну операцию, на которой достигаются требуемая форма детали, гомогенность материала, отсутствие макросегрегации и полная сплошность без традиционных литейных дефектов. СЛ может выполняться в инертной газовой среде, например в аргоне или в вакууме. Технологии СЛ нашли применение для наплавки нержавеющих сталей, изготовлении дисков и колец авиационных двигателей из никелевых суперсплавов, получения высококачественных заготовок из инструментальных (быстрорежущих) и подшипниковых сталей, изделий из сплавов Ti — Al, Al — Ag, Al —Nd, Al — Si, Al — 5 % Li, Al — SiC, Al — Al2O3, катодов для нанесения покрытий методами PVD и др. Литьем с распылением расплавленного металла получают безволоконные металло-матричные композиции. По этим технологиям получают заготовки из алюминиевых сплавов (Peak, Германия; Sumitomo Light Metals, Япония, и др.), медных сплавов (Swissmetall Boillat, Швейцария; Wieland, Германия), сталей, никелевых и кобальтовых суперсплавов (Danish Steel, Denmark, Дания; Allvac SMP, Британия; General Electric, США; Howmet, Pratt and Whitney, США; Sandvik Steel, Швеция).

Основными преимуществами спрейного литья являются:

— сравнительно низкие стоимость и трудоемкость при высокой производительности;

— получение заготовок с выраженной химической гомогенностью, мелкозернистой структурой и высокими механическими свойствами материала. Сегрегация зерен отсутствует или незначительна;

— возможность получения заготовок из материалов, которые трудно или нельзя использовать при обычных способах литья, в частности из интерметаллидных сплавов, при низких литейных свойствах и др.;

— возможность получения заготовок различной формы плоских, цилиндрических, фасонных, трубчатых, кольцевых и т. д..

Подаваемый под высоким давлением нагретый инертный газ обеспечивает распыление расплавленного металла до частиц размером 10 …100 мкм и направление потока капель к поверхности формы или охлаждаемому коллектору, перемещением которого достигается управление распределением материала. Современные машины спрейного литья обеспечивают фокусировку потока капель.

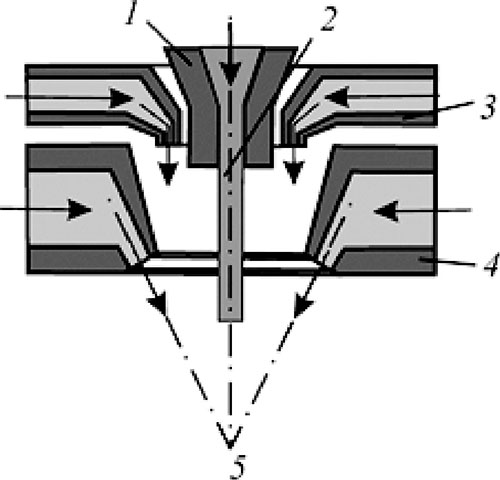

На рис. 1 показана типовая конструкция распылителя, имеющего два сопла для подачи газа. Поток газа из первичного сопла под давлением 2 …4 бар движется параллельно струе расплава, стабилизируя ее. Из вторичного сопла газ подается под давлением 6 …10 бар, имеет скорость 250 …350 м/с и воздействует на струю расплава под углом, приводя к ее распылению и формированию газо-металлической струи с объемным соотношением газа к металлу 1,5 …5,5. Скорость потока распыленного металла является одним из ключевых параметров процесса СЛ наряду с размерами капель, скоростью их охлаждения, температурами распыляющего газа и подложки, долей твердых частиц в потоке, дистанцией напыления. В качестве распыляющих газов обычно используют азот или аргон. В малых количествах могут использоваться добавки реактивных газов, обеспечивающих дисперсионное упрочнение некоторых металлов и сплавов. Например, добавку 0,5 …10 % O2 в N2 используют для оксидного упрочнения алюминиевых сплавов.

Рис. 1. Типовая конструкция распылителя: 1 — сопло для подачи расплава; 2 — расплав; 3 — первичное сопло; 4 — вторичное сопло; точка пересечения потоков газа.

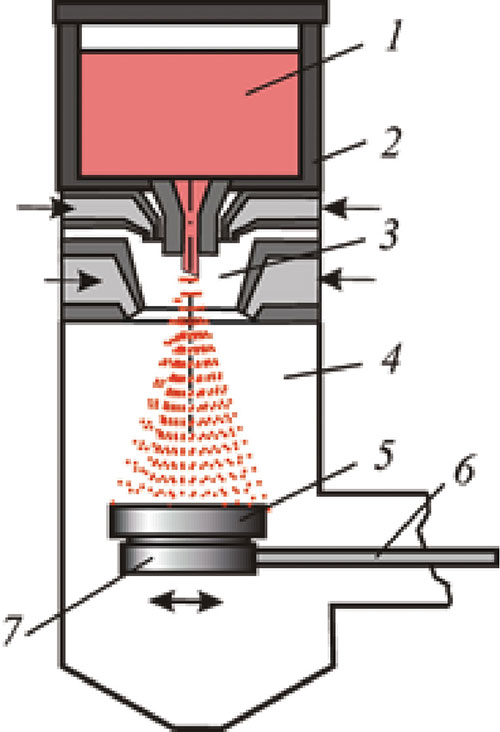

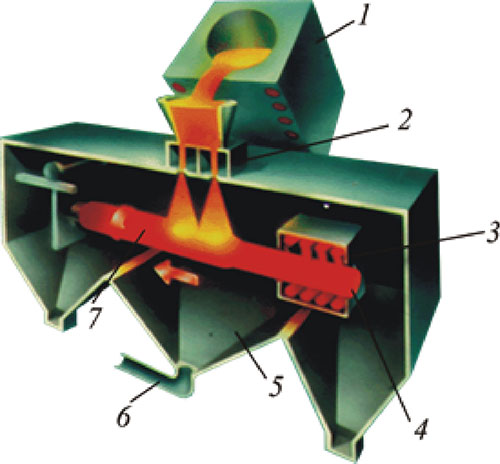

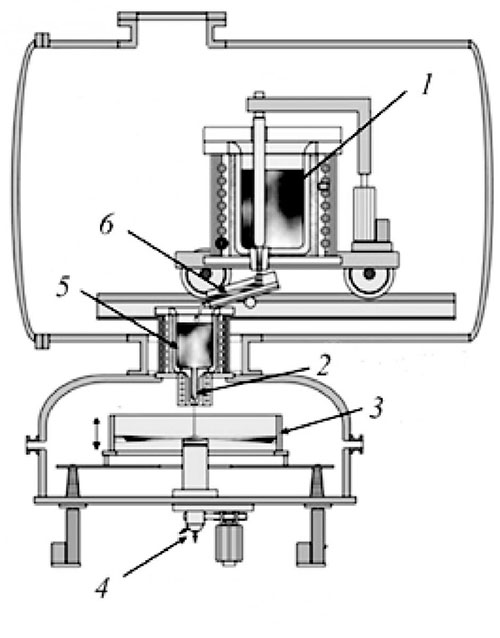

Рис. 2. Базовая схема спрейного литья: 1 — расплавленный металл; 2 — индукционная печь; 3 — распылитель (атомизатор); 4 — рабочая камера; 5 — форма (изложница); 6 — манипулятор; 7 — охлаждаемый коллектор.

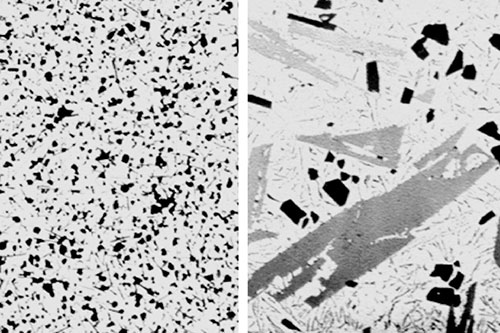

Базовая схема спрейного литья с газовым распылителем показана на рис. 2. В рабочей камере поддерживается постоянное давление, а газ из нее откачивается насосной системой и подается для повторного использования в распылитель. Расход газа через распылитель обычно составляет ~5,5 м3/мин. Процесс строится таким образом, что капли металла достигают подложки в полурасплавленном состоянии. Высокая скорость охлаждения в распыляемом потоке и генерация в нем определенной доли твердых частиц, являющихся центрами кристаллизации, ведет к образованию равномерной мелкозернистой структуры [1] (рис. 3), определяющей высокие прочностные свойства получаемых заготовок. Производительность распыления обычно составляет 1…20 кг/мин, однако с использованием двух и более распылителей достигаются скорости распыления до 200 кг/мин.

а) б)

Рис. 3. Микроструктуры сплава Al-20Si-5Fe: а — спрейное литье; б — традиционное литье (в песчаные формы).

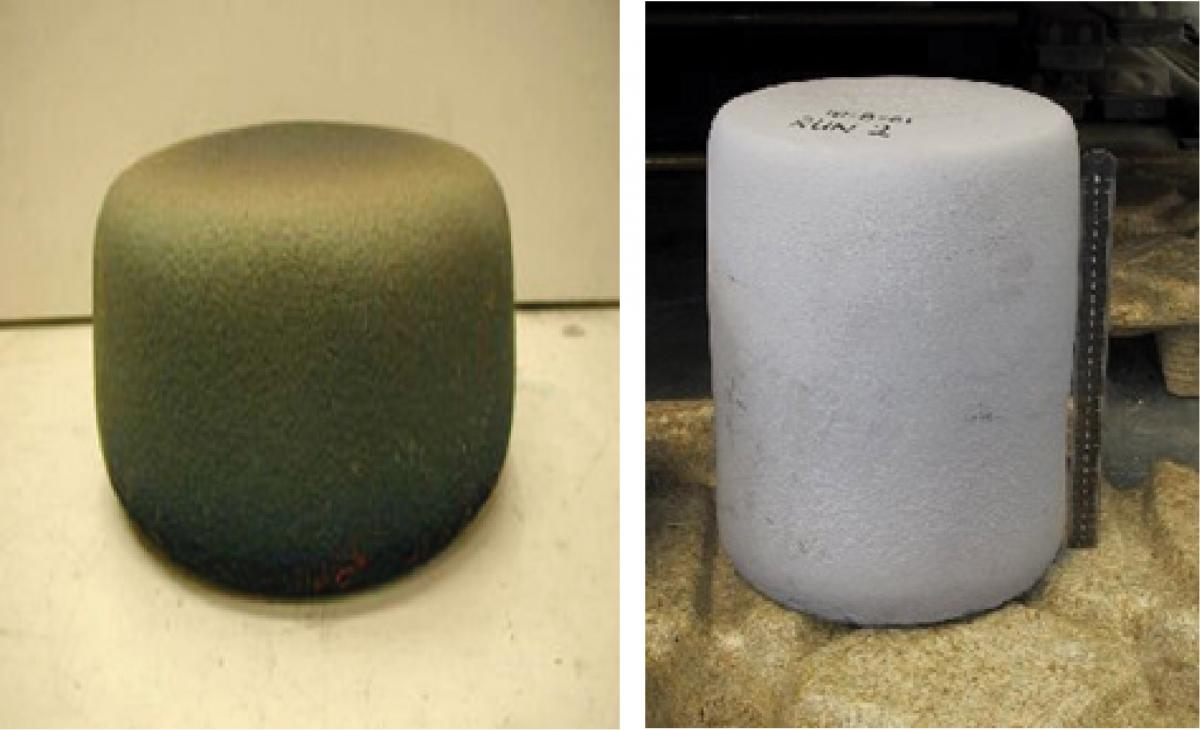

Машины с газовыми распылителями используются для получения слитков, являющихся исходными заготовками для других металлургических переделов (рис. 4, 5). Современное оборудование позволяет производить изделия диаметром свыше 600 мм. В его конструкции распыляющие головки поворачиваются на 5…10°C частотой до 25 Гц для отклонения распыленного потока синхронно с вращением формируемого изделия. Это позволяет управлять формой отливок и обеспечить ее повторяемость. Газовые распылители применяют для СЛ в изложницы (рис. 2, 6, 7) с получением точных сложнопрофильных изделий, например для штамповой и литьевой оснастки.

Рис. 4. Схема получения слитка: 1 — плавильная печь; 2 — распылители; 3 — рабочая камера; 4 — слиток; 5 — выход газа; 6 — зона формирования слитка.

Рис. 5. Слитки из никелевого сплава IN718 и алюминиевого сплава системы Al-Mg-Li.

Рис. 6. Схема спрейного литья: 1 — расплавляемый стержень; 2 — расплав; 3 — сопло; 4 — отливка; 5 — керамическая или графитовая форма. 6 — манипулятор.

Рис. 7. Сложнопрофильные отливки полученные СЛ на керамические формы.

Рис. 8. Схема получения спрейным литьем листового материала: 1 — расплавляемый стержень; 2 — расплав; 3 — сопло; 4 — формуемый лист; 5 — рабочие валки; 6 — поддерживающие ролики.

Спрейным литьем с вальцеванием переносимого струей материала получают листовые заготовки (рис. 8).

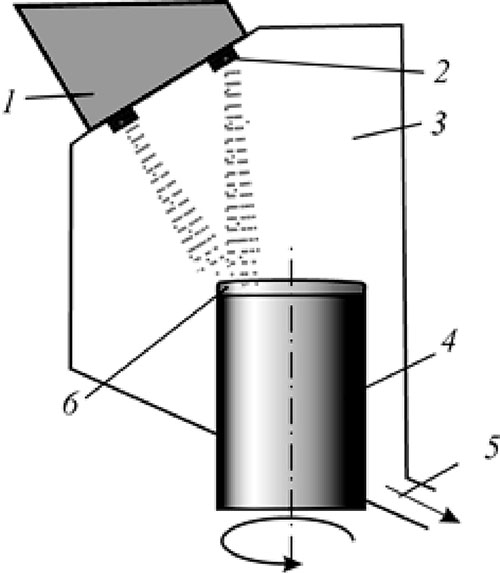

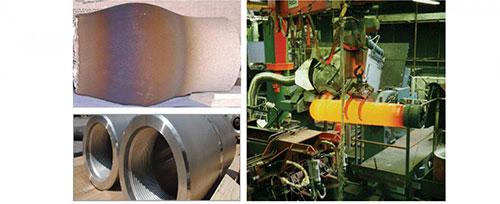

Перспективны технологии СЛ для получения трубчатых и дисковых заготовок, других подобных изделий, которые могут быть выполнены напылением металлов и сплавов на вращающиеся оправы. Сложные фасонные заготовки получают на оборудовании, оснащенном устройствами ЧПУ, которые управляют, например 5-тикоординатным манипулятором, обеспечивающим необходимые движения распыляющей головки относительно формы (рис. 9, 10). Современное технологическое оборудование обеспечивает производительность литья 50…200 кг/мин.

Рис. 9. Спрейное литье трубчатой заготовки (слева) и детали сложной формы (справа) 1 — индукционная печь; 2 — распылитель; 3 — индуктор предварительного подогрева; 4 — оправа; 5 — охлаждаемая камера; 6 — отвод газа; 7 — трубчатая отливка.

Рис. 10. Заготовки и изделия получаемые СЛ на вращающиеся оправы: профильная заготовка из никелевого сплава IN718, стальные изделия диаметром 400 мм полученные из заготовок СЛ.

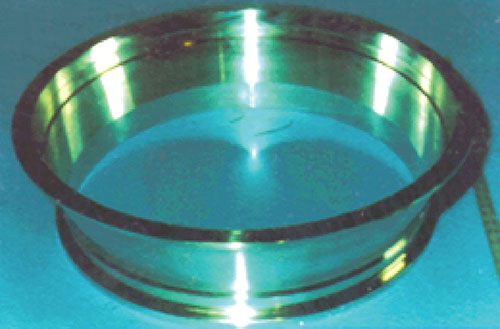

Рис. 11. Схема центробежного спрейного литья: 1 — индукционная печь; 2 — сопло; 3 — форма; 4 — оправа; 5 — охлаждаемая камера; 6 — отвод газа; 7 — трубчатая отливка. Кольцевая заготовка из никелевого сплава, полученная по технологии центробежного спрейного литья.

Одной из разновидностей спрейного литья является центробежное спрейное литье, схема которого приведена на рис. 11. По этой схеме струя расплава, падающая на вращающийся с частотой более 20 000 об/мин диск (чашу) распыляется за счет центробежных сил и ускоренные расплавленные капли переносятся к кольцевой поверхности формы. Размеры капель составляют 20…1000 мкм. Управление вертикальным перемещением обеспечивает равномерность осаждения металла или заданный закон осаждения для получения требуемой формы и размера внутренней поверхности заготовки. Поскольку для распыления и переноса металла не требуется использование газа, процесс может выполняться в вакууме, что способствует повышению качества материала заготовки. Это особенно важно при использовании титановых и некоторых других активных металлов, способных в значительных количествах растворять кислород и другие газы, снижающие механические свойства. По этой технологии можно получать заготовки дисков. В частности, в исследовательском центре NAVY по этой технологии получают диски с наружным диаметром 1100 мм и внутренним диаметром 700 мм. Эта технология считается весьма перспективной для получения заготовок кольцевых деталей газотурбинных двигателей.

К недостаткам СЛ можно отнести следующее:

• до ~30 % материала может разбрызгиваться не попадая в заготовку или отскакивать от нее. Следует отметить, что этот материал может в дальнейшем быть использован как порошковый, после соответствующей сортировки или повторно в процессе СЛ;

• сложность управления процессом, который характеризуется множеством взаимосвязанных параметров, таких как температура расплава, вытекающего из печи, давление, расход и скорость распыляющего газа, расстояние от сопла до подложки, условия охлажления распыленного материала при полете и на подложке и др. Этот недостаток частично компенсируется применением датчиков контроля перечисленных величин с использованием обратных связей и адаптивных систем управления;

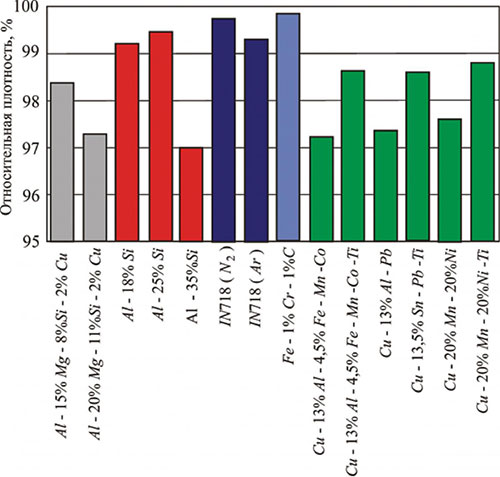

• пористость получаемых заготовок. Типичные ее значения составляют 1…2 % в зависимости от материала и параметров процесса. Это иногда вынуждает использовать дополнительныю обработку полученных отливок методами обработки давлением или горячим изостатическим прессованием. Например, детали роторов газовых турбин для обеспечения усталостной прочности должны иметь нулевую пористость.

На рис. 12 приведены обобщенные данные об относительной пористости заготовок получаемых спрейным

литьем [2].

Рис. 12. Относительная плотность заготовок полученных спрейным литьем.

Для повышения качества материала в технологиях СЛ применяют системы, обеспечивающие его очистку, в частности электрошлаковый переплав.

В нашей стране технологиям спрейного литья до настоящего времени не уделяется должного внимания. В то же время с их использованием могут быть получены не только качественные заготовки из традиционных материалов, но и специальных сплавов, которые невозможно или сложно получить традиционными технологическими спосо-

бами.

Представляют интерес результаты новых исследований в области спрейного литья, направленные на получение многослойных композиционных материалов [3], функционально-градиентных материалов, металломатричных композиционных материалов, без которых невозможно создание техники новых поколений.

А. Г. Бойцов, В. Б. Дудаков

ОАО «ВНИИАЛМАЗ»

Литература

- Unal A. Effect of Processing Variables on Particle Size in Gas Atomization of Rapidly Solidified Aluminium Powders. Materials Science and Technology. 1987; 3:1029–1039.

- Kevin M. McHugh, Volker Uhlenwikel, Nils Ellendt. Density of Spray-formed Materials. World Congress on Powder Metallurgy and Particulate Materials, June 2008

- Kim M and Jones H. Effect of Process Variables in Gas-Jet Atomization and Production of Multilayer Deposits. In: Proceedings of the 4th International Conference on Rapidly Quenched Metals; 1981; Sendai. Japan Institute of Metals; 1981. p.85–88.

<"