Самой сложной операцией при изготовлении отверстий в деталях является сверление, выполнение которой традиционным инструментом для ГО является крайне трудоемкой, малопроизводительной, а при определенных длинах (глубинах) отверстий практически невозможной. Поэтому практика машиностроения старается использовать при сверлении ГО специальные технологии, определяемые как технологии глубокого сверления.

Эти технологии являются специфическими, а осуществление их требует, как правило, соответствующего оборудования и технологического оснащения, а именно, специальных режущего, вспомогательного, измерительного инструментов и приспособлений, и, обязательно, исполнения специальных технологических приемов.

При глубоком сверлении к инструментусверлу подается смазочно–охлаждающая жидкость (СОЖ) под большим давлением и с большими расходами, существенно отличающимися по величине от обеспечиваемых насосными системами обычного металлорежущего оборудования.

Фактор подачи Сож в зону резания является главным в операциях обработки глубоких отверстий, в основном и определяющим специфику не только процесса, но и применяемого оборудования, оснастки, технологических приемов. При сверлении глубоких отверстий практически все является специальным, в ряде случаев, принципиально отличающимся от аналогичного в общем машиностроении.

в зону резания является в операциях обработки глубоких отверстий, в основном и определяющим специфику не только процесса, но и применяемого оборудования, оснастки, технологических приемов. При сверлении глубоких отверстий практически все является специальным, в ряде случаев, принципиально отличающимся от аналогичного в общем машиностроении.

СОЖ должна выполнять ряд функций: главная – отводить стружку из зоны резания и транспортировать ее по отводным каналам, а также уменьшать силы резания и трения между направляющими элементами и поверхностью отверстия, отводить тепло, образующееся в процессе резания и трения. Для этого СОЖ должна иметь соответствующие свойства, а оборудование обеспечить подачу СОЖ в зону резания в необходимом количестве при соответствующем давлении и с требуемыми расходами.

При всем разнообразии оборудования и инструментов технологии сверления ГО можно разделить на три основные группы, называемые в зависимости от используемого инструмента.

Технология ружейного сверления предопределяет применение так называемых ружейных сверл. В отечественной технической литературе эти сверла определяются как трубчато – лопаточные или как сверла одностороннего резания с внутренним подводом СОЖ. Этот однорезцовый инструмент дал основание применять термин – система глубокого сверления ELB (нем. ELB – Einlippenbohrer – однорезцовое сверло), а процесс сверления как ружейное сверление (нем. Gan – drilling).

предопределяет применение так называемых Вотечественной технической литературе эти сверла определяются как трубчато – лопаточные или как сверла одностороннего резания с внутренним подводом СОЖ. Этот однорезцовый инструмент дал основание применять термин – система глубокого сверления ELB (нем. ELB – Einlippenbohrer – однорезцовое сверло), а процесс сверления как ружейное сверление (нем. Gan – drilling).

Трубчато – лопаточные сверла состоят из длинной трубы – стебля, на рабочем конце которого припаяна твердосплавная пластина – резец или твердосплавное сверло. И резцовая часть инструмента и стебель по всей длине имеют Vобразную канавку с углом 110…1200. СОЖ подается в отверстие стебля, а стружка из зоны резания вымывается по Vобразной канавке. Таким образом, сверло работает по схеме – внутренний подвод СОЖ и наружный отвод стружки. Такая схема не препятствует попаданию стружки между сверлом и просверленным отверстием, что приводит к надирам на поверхности отверстия, ухудшая его шероховатость. Естественно, что наличие канавки на стебле снижает его продольную жесткость по сравнению с аналогичными стеблями у инструментов для глубокого сверления другого типа.

Считается, что трубчатолопаточные сверла незаменимы при сверлении отверстий диаметром менее 8 мм и могут быть использованы даже при сверлении глубоких отверстий до диаметра 0,5 мм. Максимальный (рекомендуемый) диаметр сверления этими сверлами составляет 35…40 мм при относительных длинах до 50 d.

Трубчатолопаточные сверла в сравнении со спиральными, шнековыми и другими аналогичными сверлами обеспечивают большие производительность и точность. Так на определенных материалах при сверлении может быть достигнута точность отверстий по Н8 (на малых диаметрах до Н7), увод оси не более 0,01…0,02 мм на 100 мм длины отверстия, получена шероховатость поверхности отверстия с параметром Ra = 0, 63…1, 25 мкм. Благодаря этому зачастую при обработке отверстий после сверления отпадает необходимость выполнять последующие переходы – зенкерование и развертывание.

Ружейное сверление может быть использовано на универсальных токарных станках, дополнительно оснащенных специальными насосными станциями и на специальных станках. И те и другие станки должны иметь насосные станции, обеспечивающими подачу СОЖ с большими расходами и давлениями. Естественно, эти параметры зависят от диаметра сверления. Так, например, при сверлении отверстий диаметром 12 мм необходимо подавать в зону резания СОЖ с расходами примерно равными 35…40 л/мин с давлением до 7 МПа, а при сверлении отверстий диаметром 25 мм – расход должен быть равным 80…90 л/мин при давлении около 5 МПа.

Технология глубокого сверления ВТА предполагает подвод СОЖ по зазору между стенкой обрабатываемого отверстия и наружной поверхностью стебля. По этому зазору СОЖ подается в зону резания, где забирает стружку и по отверстию в стебле транспортирует ее в стружкоприемник. Таким образом в данной системе реализуется схема наружней подачи СОЖ и внутренний отвод стружки.

предполагает подвод СОЖ по зазору между стенкой обрабатываемого отверстия и наружной поверхностью стебля. По этому зазору СОЖ подается в зону резания, где забирает стружку и по отверстию в стебле транспортирует ее в стружкоприемник. Таким образом в данной системе реализуется схема наружней подачи СОЖ и внутренний отвод стружки.

Название определено в соответствии с наименованием ассоциации Boring and Trepanning Association (ВТА), объединяющей ряд зарубежных стран по теме исследований и разработок систем глубокого сверления. Еще система ВТА называется системой STS (от англ. Single Tube System – система с одной трубой).

Следует, однако, отметить, что такое название не совсем справедливо. Отечественные разработки этой технологии сверления были выполнены задолго до создания ассоциации, что подтверждается ранними техническими публикациями [Веремейчук И. С. Сплошное сверление глубоких отверстий, 1940]. Данная технология в современной отечественной литературе определена как «Технология сверления глубоких отверстий с наружным подводом СОЖ».

Признано, что эта технология самая совершенная из всех технологий сверления глубоких отверстий, хотя и сама сложная. Сложность определяется, прежде всего, необходимостью использовать в работе специального устройства – маслоприемника, обеспечивающего герметизацию стыка: торец заготовки – направляющая втулка для захода сверла. Сложность маслоприемников возрастает для станков при сверлении вращающихся деталей, когда направляющая втулка должна вращаться вместе с деталью, а маслоприемник, к которому от насосной станции подведены шланги подачи СОЖ, размещен в неподвижной стойке станка. При этом маслоприемник должен обеспечить подвод в зазор между стеблем и отверстием большие количества СОЖ (400 л/мин и более для больших диаметров) при громадных давлениях, при определенных условиях достигающих 10 МПа и более. Естественно, что в конструкциях маслоприемников выбор и проектирование уплотнений всегда является проблемой.

Технология сверления глубоких отверстий с наружным подводом СОЖ, несмотря на обязательное применение специального оборудования, оснастки и технологических приемов, решает сложнейшие задачи по обработке деталей с глубокими отверстиями, недоступные для решения никакими другими технологиями.

Считается экономически выгодным использовать технологию сверления глубоких отверстий с наружным подводом СОЖ в диапазоне диаметров от 7 до 120 мм при относительных длинах отверстий 250 d и более. Так, например, имеется отработанная технология получения отверстий диаметром 12 мм в трубах из термообработанных легированных сталей длиной 6000 мм. Уводы оси отверстия при использовании этой технологии (как и при сверлении других диаметров) не превышают 0,1 мм на 1000 мм.

При глубоком сверлении с наружной подачей СОЖ при обработке ряда материалов возможно получение отверстий с точностью 7…8 квалитетов при соответствующей шероховатости, с минимальными уводами оси и кривизны оси получаемого отверстия, и, как следствие, с минимальной разностенностью у деталей труб. Достаточно широко используется рассматриваемая технология и для сверления отверстий вращающимся инструментом в корпусных деталях.

Естественно, производительность глубокого сверления с наружным подводом СОЖ в разы больше производительности операций получения отверстий традиционным инструментом.

Технология эжекторного сверления глубоких отверстий предполагает использование инструмента, имеющего два стебля (две трубы). Поэтому ее также называют системой DTS (от англ. Double Tube System система с двумя трубами).

глубоких отверстий предполагает использование инструмента, имеющего два стебля (две трубы). Поэтому ее также называют системой DTS (от англ. Double Tube System система с двумя трубами).

Эжекторное сверление обеспечивает практически те же результаты по производительности, точности и качественным характеристикам отверстий, что и глубокое сверление с внутренним и наружным подводом СОЖ. Но позволяет выполнять сверление на универсальных станках (токарных, сверлильных, горизонтально – расточных и др.), лишь дополнив их насосной станцией, стационарной пли перемещающейся по мере надобности от одного станка к другому.

При эжекторном сверлении не требуется герметизировать зазоры между заготовкой и кондукторной втулкой, что упрощает наладку и обслуживание станка. Эжекторное сверление можно применить для получения отверстий в самых разнообразных деталях, включая и случаи сверления прерывистых отверстий, например, в коленчатых валах, траках и др.

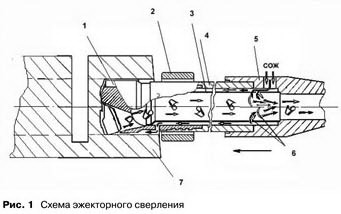

Принципиальная схема эжекторного сверления показана на рис. 1.

Основой инструмента являются две трубы: наружная труба – стебель 4 и внутренняя труба 3, которая одним концом стыкуется с установочным конусом 5, а вторым находится в плотном контакте со сверлильной головкой 1. Головка резьбой соединена со стеблем и перед началом сверления базируется в отверстии направляющей втулки 2. Торец втулки должен быть расположен с небольшим зазором (не более 1 мм) относительно поверхности заготовки 7.

При сверлении СОЖ от насосной станции по шлангу подается в специальный патрон, в котором своим конусом 5 базируется весь инструмент. Из патрона СОЖ подается через отверстия в конусе 5 в кольцевой зазор между стеблем 4 и внутренней трубой 3. Далее поток СОЖ разделяется на две части. Одна часть СОЖ по кольцевому зазору между трубами подается к сверлильной головке и через радиальные отверстия поступает в зону резания, где подхватывает образующуюся стружку.

Вторая часть СОЖ из полости хвостовика поступает в имеющиеся во внутренней трубе наклонные прорези – щели 6. Поток СОЖ, выходящий из щелей, направлен по оси отверстия внутренней трубы по направлению к выходному ее концу. Этот поток и представляет своеобразный эжекционный насос, создающий разрежение в отверстии внутренней трубы в зоне от сверлильной головки до щелей эжектора. Происходит отсос поданной в рабочую зону части СОЖ и образованную при резании стружку, которая после прохождения зоны эжектора вместе с СОЖ уже транспортируется в стружкоприемник.

При наладке всей системы очень важно распределить потоки СОЖ, подаваемой к инструменту. Задача состоит в том, чтобы уровень производительности эжектора обеспечил отсос из зоны резания всей поступающей туда СОЖ вместе со стружкой. А это очень трудно сделать, поскольку размеры щелей эжектора, как правило, фиксированы изготовителем инструмента для определенных СОЖ и параметров (расходы и давления) ее подвода.

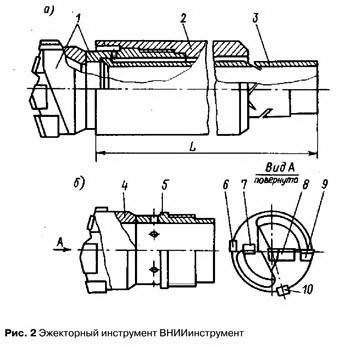

Принципиальная схема эжекторного сверления была предложена шведской фирмой Sandvik Coromant и получила определенное развитие. На рис. 2 показан эжекторный инструмент, разработанный отечественной организацией ВНИИинструмент.

Инструмент имеет сборную конструкцию. Он состоит из сверлильной головки 1, наружного стебля 2 и внутренней трубы 3. В хвостовой части внутренней трубы выполнены щели, определяющие эжектор (рис. 2, а). Сверлильная головка (рис. 2, б) выполнена из двух частей – литого корпуса 4 и хвостовика 5, соединенных между собой сваркой. Головка выполнена как трехлезвийной инструмент двухстороннего резания, работающая с делением ширины среза и определенностью базирования с двумя жесткими неподвижными направляющими 6 и 10. Режущие пластины 7, 8, 9 закреплены пайкой. Инструмент разработан и выпускался серийно для диапазона диаметров сверления 20…60 мм и для глубин до 800 мм при горизонтальном сверлении и до глубин 400 мм при вертикальном сверлении. К инструменту прилагался патрон для закрепления с целью использования как невращающийся.

Применение эжекторного инструмента выявило определенные особенности его работы и позволило создать (и применить в практике отечественного производства) более совершенную конструкцию.

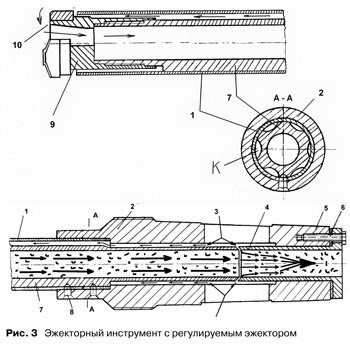

Эжекторный инструмент (рис. 3) имеет жесткий стебель, поскольку наружная 1 и внутренняя 7 трубы скреплены между собой сварными заклепками.

А единый стебель жестко соединен (тоже сварными заклепками 8 с хвостовиком 2. Торец внутренней трубы в зоне хвостовика выполнен с наружным конусом и совместно с внутренним конусом втулки 4 представляет собой кольцевой эжектор, обеспечивающий неразрывный эжекционный поток при работе инструмента.

Втулка 4 в отверстии хвостовика 2 крепится винтами 5, а положение конуса втулки в зоне эжектора, а, следовательно, кольцевой зазор, может быть отрегулировано за счет замены мерного кольца 6.

Поток СОЖ 3 из патрона поступает через четыре паза в хвостовике к зоне эжектора, откуда расходится по двум направлениям. Одна часть уходит в кольцевую щель эжектора и создает по выходе эжекционный эффект струйного насоса. Вторая часть СОЖ по сферическим канавкам К, которые выполнены вдоль наружной поверхности трубы 7, поступает к сверлильной головке 9 в зону 10, обтекая ее снаружи. Отсюда СОЖ вместе со стружкой отсасывается эжекционным насосом и долее производится транспортировка стружки к стружкоприемнику за пределы хвостовика.

Рассмотренная конструкция имеет ряд достоинств. Эжектор просто можно регулировать на максимальную производительность для заданной СОЖ путем подбора мерных колец (поз. 6 на рис. 3). При засорении (изза загрязнений СОЖ) эжектор может быть быстро очищен, при щелевом эжекторе очистка представляет определенную проблему. Стебель имеет высокую жесткость, что позволяет работать инструментом на повышенных подачах. Примененная сверлильная головка является универсальной, она жесткая, не имеет зоны радиальных отверстий, ее можно эффективно использовать не только для эжекторного, но и для сверления глубоких отверстий по схеме с наружной подачей СОЖ. Использование инструмента в практике производства показало его высокую эффективность и надежность при работе по схеме как с невращающимся, так и с вращающимся инструментом. Естественно, к рассмотренному инструменту были разработаны и специальные патроны.

Как показал опыт, область применения эжекторного сверления определяются возможностями эжекционного насоса в инструменте путем создания (отсасыванием) необходимой скорости потока СОЖ для отвода стружки из зоны резания, а также видом стружки. При получении дробленой стружки эжекторное сверление можно применить для отверстий диаметром 20…60 мм и глубиной до 1000…1200 мм. При этом возможно по ряду материалов получение точности отверстий до 8…9 квалитетов, шероховатости поверхности обработанных отверстий до Ra = 1,25 мкм при уводах не более 0,05 мм на 100 мм глубины отверстия. По ряду материалов при сверлении может быть стабильно обеспечена производительность до 300 мм/мин.

Однако эжекторное сверление практически не удается применить при обработке вязких сталей (жаропрочных, коррозионно–стойких и др.), так как при их сверлении не удается стабильно получить мелкодробленую стружку.

Как и при любой схеме глубокого сверления станку необходима насосная станция. Правда, для эжекторного сверления параметры насосной станции сравнительно невысоки. Так, при сверлении отверстий диаметром 60 мм для работы инструмента достаточно подавать СОЖ в количестве 120…150 л /мин при давлении до 1,5 МПа.

П.П. Серебреницкий

<"