Технология позволяет нарезать зубчатые колеса внешнего зацепления с прямыми и косыми зубьями, конусной и бочко-образной формы, червячные колеса, шлицевые соединения с прямобочным и эвольвентным профилем, звездочки цепных передач и др. детали.

При обработке зубчатых колес с твердостью НВ 150-200 цельными и сборными червячными фрезами класса А (ГОСТ 9374-80) стабильно достигается 8-9 степень по ГОСТ 1643-81 и шероховатость поверхности Ra 1,6-5,0 мкм. Если требуется более высокая 7-8 степень точности, то применяют червячные фрезы класса АА, зубофрезерные станки и технологическую оснастку высокой точности и жесткости в статическом состоянии и под рабочей нагрузкой.

Для обеспечения изгибной и контактной выносливости стальные зубчатые колеса обычно подвергают химико-термической обработке (ХТО). В результате поверхность зубьев получает высокую твердость HRC 58-63 и вязкую сердцевину HRC 33-45. Однако под действием термических деформаций точность зубьев снижается на 1-2 степени.

В связи с этим зубофрезерование червячными фрезами применяют в качестве:

– предварительной обработки зубьев под последующее шевингование, шлифование, хонингование;

– окончательной обработки зубьев цилиндрических колес общего машиностроения невысокой точности, например, крупномодульных с внешним диаметром ? 1500 мм.

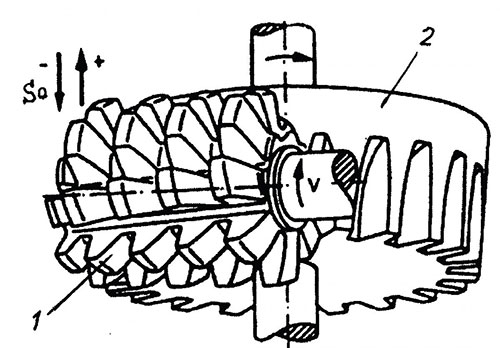

Рис. 1. Принцип образования зубьев цилиндрических колес червячной фрезой

При фрезеровании зубчатого колеса 2 (рис. 1) методом обката профиль зубьев образуется червячной фрезой 1 с исходным контуром производящей зубчатой рейки при скорости главного движения резания V и подачи на обо-

рот So.

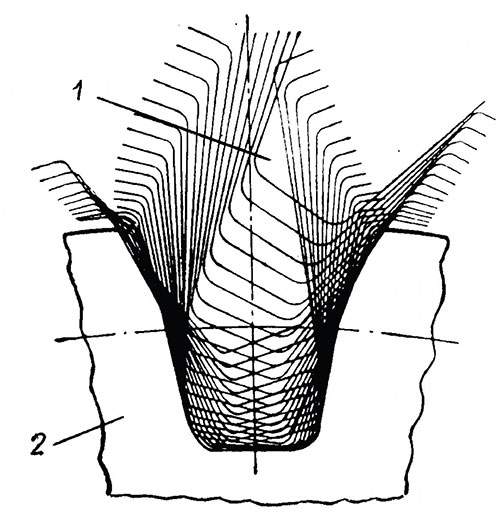

Рис. 2. Схема образования эвольвентного профиля зубьев

На рис. 2 показано, как следующие один за другим зубья 1 червячной фрезы входят в контакт с боковыми поверхностями и дном впадины зубьев колеса 2 и формируют звольвентный профиль.

Наибольшее распространение получили методы зубофрезерования червячной фрезой с осевым, радиально-осевым и диагональным движением подачи, а также двухпроходное зубофрезерование.

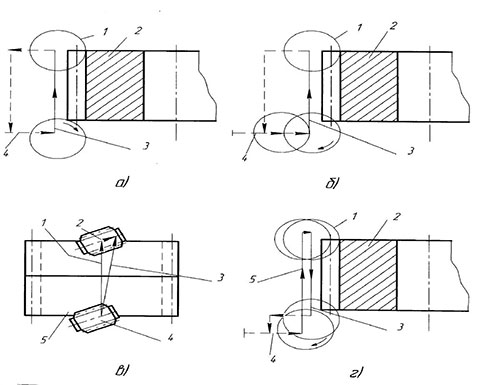

Рис. 3. Схемы движений подач при зубофрезеровании

Зубофрезерование с осевым движением подачи (рис. 3, а) является наиболее универсальным методом для нарезания зубчатых колес различных типов.

Червячная фреза 1 осуществляет движение подачи 3 параллельно оси колеса 2 и движение возврата 4 в исходное положение. Зубофрезерование с осевым движением подачи выполняют на обычных зубофрезерных станках с высокими режимами резания.

Основным недостатком этого метода является большая длина врезания, которая зависит от высоты зуба колеса, диаметра червячной фрезы и угла наклона линии зуба. Для сокращения длины и времени врезания применяют фрезы небольшого диаметра, одновременную обработку нескольких заготовок (пакета) и червячные фрезы с заходным конусом.

Зубофрезерование с радиально-осевым движением подачи

Зубофрезерование с радиально-осевым движением подачи (рис. 3, б) характерно тем, что червячная фреза 1 в начале резания перемещается радиально оси колеса 2 до достижения полной высоты зуба, после чего осуществляется осевое движение подачи 3. После завершения обработки зубьев ускоренные холостые ходы 4 возвращают инструмент в исходное положение. При радиальном движении подачи возникают большие радиальные составляющие силы резания, фреза подвергается значительной нагрузке и быстро изнашивается, поэтому величина радиальной подачи должна составлять 25…30% от осевой подачи и не превышать 0,7 мм/об.

Фрезерование с радиально-осевым движением подачи эффективно при обработке колеса с большим углом наклона зубьев, закрытых зубчатых венцов, где невозможно выполнение осевого движения подачи, и при работе червячными фрезами большого диаметра. В обычных условиях фрезерование с осевым движением подачи предпочтительней фрезерования с радиально-осевым движением подачи.

Зубофрезерование с диагональным движением подачи 3 (рис. 3, в) выполняют при одновременном осевом движении подачи 1 фрезы параллельно оси заготовки 5 и тангенциальным движением подачи 2 параллельно оси фрезы 4.

Этот метод значительно улучшает сопрягаемость профилей зубьев колес благодаря наклонному расположению огибающих резов по отношению к делительной линии зуба, что особенно важно для колес, зубья которых в дальнейшем не подвергаются механической обработке.

Большим преимуществом зубофрезерования с диагональным движением подачи является равномерный износ зубьев червячной фрезы по всей длине. Этот метод целесо-образно использовать при обработке зубчатых колес с широкими зубчатыми венцами, пакета из нескольких заготовок и колес с повышенной твердостью. При фрезеровании с диагональным движением подачи экономически целесообразно применять длинные точные червячные фрезы.

Зубофрезерование за два рабочих хода

Зубофрезерование за два рабочих хода (рис. 3, г) заключается в том, что первый и второй рабочие ходы осуществляют последовательно за один установ заготовки 2. Глубина резания при втором рабочем ходе составляет 0,5…1,0 мм. Первый рабочий ход, как правило, производят при попутном движении подачи 5, второй – при встречном движении подачи 3. Холостые ходы 4 обеспечивают ускоренный подвод и отвод червячной фрезы. Обычно при втором рабочем ходе скорость резания увеличивают на 25-40%. Скорость движения осевой подачи, как правило, уменьшают с целью повышения качества поверхности зубьев и стойкости червячной фрезы.

Червячная фреза представляет собой одно-, двух- или многозаходный червяк, который имеет исходный контур зубчатой рейки, а расположенные вдоль оси (параллельно или наклонно) продольные стружечные канавки образуют затылованные зубья с режущими кромками, необходимые для обработки резанием.

Затылование зуба фрезы 1 (рис. 1) выполняют по архимедовой спирали, благодаря чему при повторной заточке фрезы по передней поверхности задний угол при вершине зуба, задний угол по боковым сторонам зуба и толщина зуба фрезы не изменяются.

Наибольшее распространение в промышленности получили цельные, сборные и червячные фрезы с напайными или механически закрепленными пластинами.

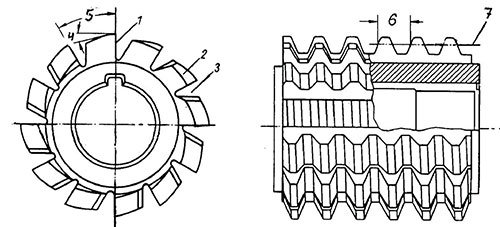

Рис. 4. Цельная червячная фреза: 1? передняя поверхность; 2 ? задняя поверхность; 3 ? стружечная канавка; 4 ? угол по задней поверхности; 5 ? угловой шаг стружечных канавок; 6 ? осевой шаг; 7 ? делительный диаметр.

Цельные червячные фрезы

Цельные червячные фрезы (рис. 4) изготавливают из быстрорежущей стали диаметром до 500 мм и из твердого сплава диаметром до 140 мм. Наиболее часто для червячных фрез применяют быстрорежущие стали повышенной теплостойкости (до 620-650°С) марок Р6М5К5, Р18Ф2К5 и др. Возрастает применение червячных фрез из порошковых быстрорежущих сталей с диаметром до 250 мм. Преимущество таких сталей обусловлено мелкозернистой структурой, равномерным распределением карбидов по всей массе материала и отсутствием вредных примесей. Кроме того, современная порошковая металлургия позволяет свободно вводить различные легирующие элементы, повышая режущие свойства основного металла. Порошковые быстрорежущие стали, как и твердые сплавы, можно использовать для обработки зубчатых колес как с применением Сож, так и без СОЖ. Положительные свойства фрез из порошковых быстрорежущих сталей: высокая надежность и воспроизводимость процесса зубофрезерования, хорошие режущие показатели и низкая стоимость способствуют расширению области их применения за счет вытеснения твердосплавных фрез.

Твердые сплавы получают методом порошковой металлургии в виде монолитных заготовок и пластин. Червячные фрезы из твердых сплавов имеют высокую твердость 71-75 HRC теплостойкость до 850-1000°С, что позволяет им работать с высокими скоростями резания. При зубофрезеровании под действием сил резания червячные фрезы подвергаются изгибным нагрузкам. Поэтому с целью повышения прочности при изгибе их изготавливают из твердых сплавов с мелкими размерами зерен (0,6-1,4 мкм) карбидов. Увеличение объемных долей кобальта в твердом сплаве повышает предел его прочности при изгибе, поэтому хорошими режущими свойствами обладают червячные фрезы из твердых сплавов Т5К10, Т14К8 и др.

Сборные червячные фрезы

Сборные червячные фрезы с поворотными вставными рейками широко применяют в промышленности. Эти фрезы по сравнению с цельными имеют следующие преимущества:

• большой задний угол при вершине 13°-18°, у цельных фрез – 10°-12°;

• длина режущей части зуба до 27 мм, что в 3-5 раз превышает длину зуба цельной фрезы;

• геометрия зуба фрезы позволяет применять большие осевые и радиальные подачи.

Сборные фрезы изготавливают с внешним диаметром до 300 мм. Длина реек, как правило, равна 220 мм. Обычно число реек фрезы составляет 12, но применяют также 11-15. Число заходов фрезы ограничено возможностью появления отрицательных значений углов по боковым сторонам зубьев при угле подъема витка более 6°, в сборных фрезах оно может быть от 1 до 3.

Обычно сборные червячные фрезы работают с однократным износостойким покрытием. Режимы резания для сборных червячных фрез: скорость резания 60-90 м/мин, осевая подача 3-6 мм/об. Величину осевой подачи следует уменьшить при увеличении модуля, глубины резания, числа заходов фрезы и увеличить при большом числе зубьев заготовки, числе реек и диаметре фрезы. Сборные червячные фрезы с поворотными рейками применяют для нарезания эвольвентных зубчатых колес с модулем 0,5-12 мм, а также для шлицевых валов, цепных колес и других деталей.

Многозаходные червячные фрезы

Многозаходные червячные фрезы в отличие от однозаходных имеют не одну винтовую линию (виток) на наружной цилиндрической поверхности, а две и более. Однозаходная фреза за один оборот нарезает один зуб, двухзаходная – два зуба, трехзаходная – три и т.д. С увеличением заходности фрез частота вращения заготовки повышается. Сечение срезаемой стружки, а, следовательно, нагрузка на зуб фрезы при нарезании многозаходными фрезами больше, чем при обработке однозаходными, поэтому подачу при обработке многозаходными фрезами приходится уменьшать. Обычно при замене однозаходных фрез двухзаходными производительность увеличивается на 40…50%, а при применении трехзаходных на 60…70%.

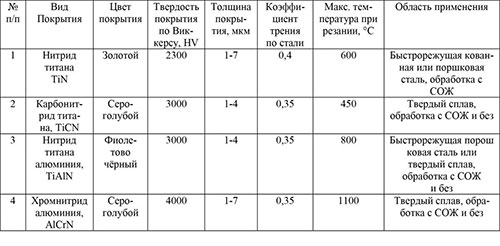

Для повышения режущих свойств червячных фрез их покрывают износостойкими покрытиями. Наибольшее распространение для червячных фрез получили износостойкие покрытия, приведенные в табл. 1.

Таблица 1. Износостойкие покрытия для червячных фрез

Нанесение износостойких покрытий на червячные фрезы осуществляют методом физического осаждения (PVD), при котором твердый исходный материал за счет тепловой или кинетической энергии в специальных камерах осаждается тонким равномерным слоем на инструмент. Покрытия этим методом наносятся при температуре не выше 450°С, что гарантирует сохранение твердости, физических свойств и структуры металла червячной фрезы.

Применение износостойких покрытий позволяет повысить стойкость червячных фрез в 2-7 раз и производительность за счет увеличения скорости резания. У изношенных червячных фрез необходимо восстановить режущую способность. Восстановление червячных фрез можно производить с возобновлением износостойкого покрытия и без повторного покрытия.

В первом случае у изношенных фрез химическим способом в кислотной среде с помощью перекиси водорода удаляют старое покрытие. Затем выполняют струйную очистку стальными шариками o 50-120 мкм со скоростью 60-120 м/с. После чего фрезу затачивают по передней поверхности, полностью удаляя износ, и выполняют новое покрытие. Червячные фрезы, износостойкое покрытие которых не возобновляется, при восстановлении только затачивают по передней поверхности. Режущие свойства червячных фрез с многократным покрытием значительно выше, чем у фрез с однократным покрытием.

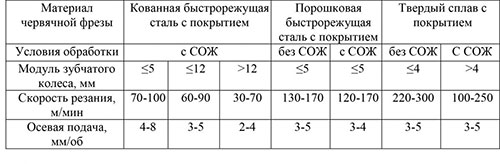

В табл. 2 приведены рекомендуемые скорости резания и осевые подачи при обработке заготовок зубчатых колес из легированной стали с твердостью НВ 150-200.

Таблица 2. Скорости резания и осевые подачи при обработке червячными фрезами

Зубофрезерование можно производить с подачей смазочно-охлаждающей жидкости и без подачи СОЖ. В качестве СОЖ применяют минеральные и синтетические масла. Синтетические масла более совместимы с окружающей средой, так как не содержат хлора, тяжелых металлов и ароматических углеводородов. При использовании СОЖ станки должны быть оснащены мощными установками для удаления масляного тумана, не допуская его эмиссии в окружающую среду.

Зубофрезерование без СОЖ экономически более эффективно и экологически безопасно для окружающей среды. Обработку производят червячными фрезами из порошковой быстрорежущей стали (число заходов 1-3) и твердого сплава (число заходов 1) заготовок зубчатых колес с модулем соответственно до 5 мм и до 4 мм (табл. 2). В зависимости от режимов резания и геометрии зубчатого колеса температура заготовки при обработке не должна превышать 30-50°С. Для обеспечения термического баланса зубофрезерного станка мощным потоком воздуха удаляют стружку, образующуюся в зоне резания. При этом станок снабжают термостойким кожухом и специальными устройствами для удаления и транспортирования стружки и металлической пыли. Хорошие результаты при обработки без СОЖ получают при использовании зубофрезерования за два рабочих хода (рис. 3, г).

В пределах рабочей длины червячной фрезы ее зубья снимают различную по толщине и форме стружку. Поэтому износ фрезы не равномерен по длине. Чтобы выровнить износ по всей длине, фрезу периодически передвигают вдоль оси. Исходными составляющими для определения величины передвижки являются число зубьев, угол наклона зубьев, ширина зубчатого венца, модуль, число стружечных канавок, рабочая длина фрезы и другие параметры.

Существуют два способа передвижки фрезы: одноцикловой и многоцикловой.

При одноцикловом способе фрезу автоматически передвигают на определенную длину после обработки одной или нескольких заготовок. Обычно длина передвижки и число обработанных заготовок выбирается так, что при достижении конца рабочей длины фрезы она заменяется. Недостатком этого метода является высокая термическая нагрузка на зубья фрезы вследствие небольшой длины передвижки. Поэтому для теплонапряженных процессов, например, для зубофрезерования без СОЖ, применяют многоцикловой способ.

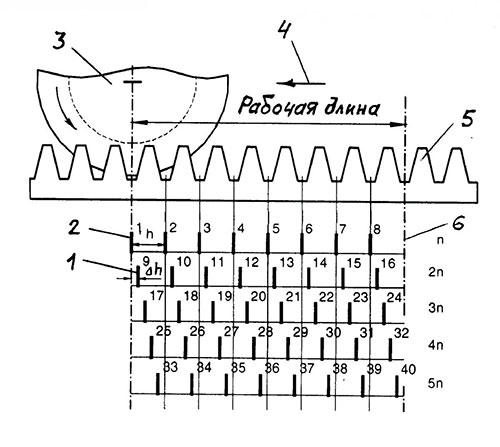

При многоцикловом способе передвижку фрезы осуществляют после обработки одной заготовки на величину h (рис. 5), значительно большую, чем при одноцикловом. Это позволяет снизить удельную термическую нагрузку на зубья фрезы.

Рис. 5. Схема многоцикловой передвижки червячной фрезы

Периодическая передвижка 4 должна быть направлена против направления вращения заготовки 3. Тогда менее изношенные зубья 5 фрезы будут окончательно формировать профиль зубьев колеса. Когда зона резания достигает конца рабочей длины 6, первый цикл n заканчивается, фреза возвращается в исходное положение и начинается второй цикл 2n. Начало второго цикла 1 смещается от начала первого цикла 2 на величину ?h. Число циклов и длину передвижки определяют из условия достижения равномерного и минимального износа.

Выводы

Для применения в промышленности высокопроизводительного зубофрезерования необходимы:

- современные зубофрезерные станки с высокопроизводительной системой ЧПУ, обеспечивающей

- выполнение основных методов зубофрезерования (рис. 3), с повышенной статической и динамической жесткостью основных узлов, мощностью главного привода 25-30 кВт и бесступенчатым регулированием частоты вращения шлифовального шпинделя и шпинделя заготовки;

- червячные фрезы из порошковых быстрорежущих сталей и твердых сплавов, в том числе многозаходные, с маленьким внешним диаметром и большим числом стружечных канавок, с износостойкими покрытиями, как правило, возобновляемыми;

- надежные быстродействующие зажимные приспособления, в том числе гидропластовые с возможностью увеличения посадочной втулки на 3-5% под действием гидравлической жидкости.

А.С. Калашников. д.т.н., профессор

Московский государственный машиностроительный университет «МАМИ»

Список литературы

- Калашников А.С., Моргунов Ю.А., Калашников П.А. Современные методы обработки зубчатых колёс. Издательский дом «Спектр», Москва, 2012, 238 с.

- Локтев Д.А. Современные износостойкие покрытия червячных фрез. Журнал «Стружка», №19, Москва, 2007.

- Bausch Tomas. Innovative Zahnradfertigung. Expert verlag GmbH, D-71268, Renningen, Germany, 2006, 778 s.

<"