Управление конфигурацией как фактор конкурентоспособности

Управление конфигурацией (УК) позволяет не только создавать изделия под контрактные требования, но и контролировать соответствие его характеристик заданным техническим параметрам на всех стадиях жизненного цикла (ЖЦ). До недавнего времени в отечественной промышленности данному подходу не уделялось должного внимания, в то время как в развитых странах ему посвящены многочисленные публикации и нормативные документы [1,2,3].

После заключения контракта предприятие-поставщик всегда ищет компромисс в достижении комплекса задач: 1-выполнении контрактных требований клиента (заказчика/потребителя) по тактико-техническим характеристикам (ТТХ), качеству и надежности изделий; 2-минимизации издержек на их конфигурирование, создание и сопровождение в ЖЦ; 3-обеспечения технологической готовности производителя, что требует дополнительных ресурсов. Решением является эффективная управленческая технология Configuration Management (управление конфигурацией УК). Конфигурация (configuration) — это совокупность функциональных, эксплуатационных и физических атрибутов (характеристик, свойств и параметров) изделия, отвечающих требованиям заказчика-потребителя. Различают функциональное, проектное и физическое конфигурирование. В российской инженерной среде функционально-проектную конфигурацию часто именуют техническим обликом, физическую — конструктивной компоновкой изделия, а процесс клиентоориентированного управления осуществляется специализированным сопровождением контрактов с самых ранних стадий ЖЦ. Особенно востребована такая комплексная технология при создании высокотехнологичных изделий двойного назначения (ИДН) и военной техники (ВТ), характеризующихся большим числом элементов, компонентов со множественностью связей и иерархией состава. Для любого сложного изделия, содержащего десятки, а то и сотни тысяч объектов конфигурации (компонентов), решение задачи отслеживания состояний и документирования изменений, оценки их влияния на ТТХ и качество возможно на основе наукоемкого сопровождения.

Технология управления конфигурацией состоит из следующих процедур: 1.Идентификация конфигурации. 2. Валидация. 3. Контроль (или управление изменениями) конфигурации. 4. Учет статуса. 5. Управление качеством. 6. Управление окружением. 7. Аудит. 8. Взаимодействие и обмен данными о конфигурации.

Идентификация конфигурации предполагает группирование требований, выделение компонентов, отвечающих за отдельные функциональные и иные характеристики изделия; конвертация желаемых функций в конструктивные решения; утверждение проектной документации; формирование физической конфигурации — натурного образца (партии) с контролем параметров и свойств. Учет статуса — это процедура систематической проверки и документального оформления всех видов объектов, относящихся к конфигурации. Аудит реализуется через комплекс процедур систематической проверки соответствия фактических свойств (характеристик) документированным требованиям, предъявляемым к изделию и его компонентам согласно контракта.

При управлении конфигурацией (УК) решаются две задачи. Внешняя задача УК состоит в создании всевозможных уникальных конфигураций изделия. Требования рынка (потребителей) удовлетворяются за счет применения модификаций, вариантов исполнения и дополнительных опций на базовой модели путем варьирования заранее определенных компонентов или разработки новых. Внутренняя задача УК — управление внутрикорпоративными процессами формирования конфигураций изделий, их производством и сопровождением называется «управление изменениями» (Change Management). Она решается путем внедрения специальных регламентированных правил и стандартов УК и информационной среды контроля их выполнения. Термин «изменения» изделия связан с исходным проектом изделия, тогда как доработки обусловлены, как правило, рекламационными причинами, вынуждающими улучшать качество изделий на завершающих стадиях ЖЦ из-за неисправностей и отказов. В дальнейшем эти понятия обозначим термином «доработки», под которыми понимается комплекс мероприятий, затрагивающих конструктивные изменения изделия, совершенствование его программного обеспечения и адаптацию сервисно-ремонтной документации к потребительским условиям и контрактным требованиям. Результатом управления изменениями является поставка не только самого изделия, но и документированных доказательств того, что сконфигурированное изделие и все его компоненты соответствуют требованиям контракта.

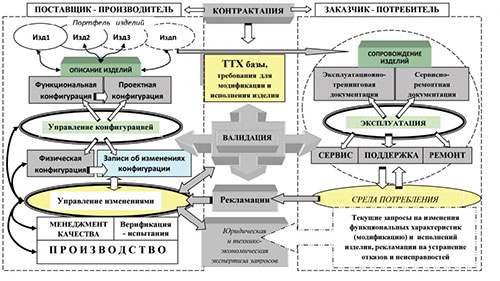

Это достигается валидацией согласно ГОСТ РВ 15.002-2003, служит гарантией качества и защищает поставщика от необоснованных претензий, повышая его конкурентные преимущества и имиджевый статус надежного клиентоориентированного партнера. Оперативными задачами технологии управления конфигурацией являются управление изменениями и менеджмент качества. Эта работа должна планироваться и организовываться в бизнес-системе головного предприятия в системной и комплексной постановке на основе наукоемких методик инженерии и оптимального бизнес-процессирования (рис. 1).

Рис. 1. Взаимодействие компонентов бизнес-процесса «управления конфигурацией и изменениями» изделий в бизнес-системе их серийного выпуска.

Перечень задач для службы управления конфигурацией и изменениями определяется особенностями выпускаемой продукции и различиями ее контрактации, что приводит к четырем сценариям формирования условий заказа (рис. 2).

Рис. 2. Организационно-проектные и контрактные сценарии производства и поставки высокотехнологичной

техники для выбора системы управления конфигурацией.

Управление изменениями как атрибут обеспечения качества, минимизации издержек и рисков

Существует заблуждение, что требования стандартов российского гособоронзаказа (ГОЗ) позволяют создать универсальные изделия военной техники (или двойного назначения) для всех «случаев жизни», в том числе для выполнения требований рынка, для иностранных заказчиков. Реально всегда приходится специализированно адаптировать систему «под контракт» за счет конфигурирования и изменений. Это, в свою очередь, приводит к аритмии серийного выпуска контрактованных изделий и возникновению проблем разработчика и производителя. Необходимость изменений серийных изделий обусловлена несоответствиями номинальных тактико-технических характеристик (ТТХ) базовой конфигурации изделия требованиям контракта, условиям и ограничениям будущей среды потребления. Проблема управления изменениями изделий

возникает вследствие резкого роста рисков исполнения контрактов по срокам, издержкам и качеству из-за изменений. Снизить риски можно за счет правильной организации бизнес-процессов предприятия-производителя по управлению изменениями.

Поток изменений/доработок серийных изделий «под контракт» можно разделить на: рекламационно и валидационно обусловленные. «Рекламационные» доработки обусловлены отказами и неисправностями, возникающими при эксплуатации уже поставленных изделий из-за их низкого качества и технического несовершенства. Фактически это процедура реконфигурирования базового изделия «методом проб и ошибок» под давлением заказчика. В подавляющем большинстве расходы на устранение таких доработок полностью ложатся на поставщика. Управлять рекламационными доработками можно путем реализации всех стадий технологической подготовки и постановки продукции на производство, развития службы управления конфигурацией, управлением внешней кооперацией и закупками сырья и компонентов. Задача поставщика — минимизировать рекламационный поток доработок за счет эффективного применения технологий управления изменениями, менеджмента качества и валидационных мероприятий.

Задачей поставщика является внедрение валидационно обусловленных изменений в базовую конфигурацию изделия как наименее затратных и планируемых. Выявить перечень таких изменений можно валидацией. «Валидационные» доработки могут иметь двойственную природу выявления: 1-перечень необходимых доработок формируется на ранних стадиях жизненного цикла контракта через оценку соответствия серийных изделий требованиям конкретного заказчика; 2-изменения внедряются как отклик на запросы заказчика/потребителя по результатам эксплуатации уже поставленных изделий.

Рассмотрим практическую роль и место процедур управления изменениями (доработками) в бизнес-системе предприятия оборонного комплекса. Необходимость доработок изделий, как правило, проявляется после сдачи техники заказчику в эксплуатацию и последующего накопления запросов от него на совершенствование (устранение несоответствий) изделий по надежности, эксплуатационным характеристикам, иногда и по ТТХ. Поэтому устранение несоответствий систематически возлагается на поставщика, что непредсказуемо по финансовым, временным и правовым последствиям. В числе оперативных задач управления изменениями (УИ) — регламентация и поддержка процедур ревизии множества версий документов; учет замечаний и запросов клиента на функциональную реконфигурацию/адаптацию; конвертация последних в доработки путем принятия проектных, производственно-технологических и кооперационных решений на разных стадиях жизненного цикла изделия; прогнозирование влияния изменений на качество, надежность и ремонтопригодность техники.

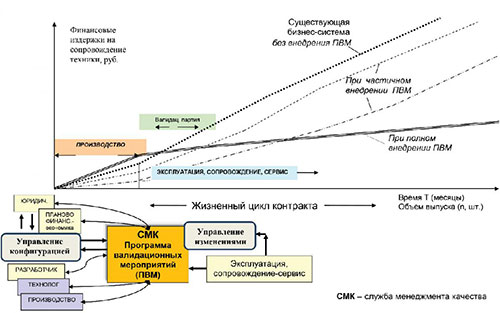

Анализ контрактных расходов за весь жизненный цикл изделий показывает противоречивость структуры затрат на производство техники и ее эксплуатацию, сервис и ремонт (рис. 3). Чем более глубоко разрабатывается проект, тщательно осуществляется цикл постановки изделия на производство, конфигурируется и валидируется изделие «под контракт», тем ниже издержки на сервис и «полевое» сопровождение техники на поздних стадиях ЖЦ. Это вынуждает поставщика правильно организовывать бизнес-процесс «управление конфигурацией и изменениями изделий» на основе разработки и внедрения программ валидационных мероприятий (ПВМ) согласно ГОСТ РВ 0015–002–2012 «Система разработки и постановки на производство военной техники» и создавать реально действующую систему менеджмента качества на головном предприятии.

В рамках выполняемой работы приведена классификация изменений и выявлены существенные признаки изделий и контрактов для проведения требуемых экспертиз при планировании и внедрении необходимых изменений в базовой конфигурации поставляемых изделий. Это позволяет проводить кодификацию рисковых изменений, обосновывать необходимость экспертиз и принимать превентивные меры для снижения рисков и рекламаций. Подготовку решений по возникающим доработкам/изменениям следует проводить по специальной процедуре, не подпадающей в полной мере под действие существующих стандартов предприятия в части контрактации, классической валидации, юридической и экономической экспертизы.

Рис. 3. Параметры эффективности бизнес-процесса «Управления изменениями» при исполнении контрактов в их жизненном цикле.

Таким образом, задачу реконфигурирования облика законтрактованного изделия важно рассматривать как комплексную для формирования полноценной среды управления изменениями конфигураций серийных изделий, обеспечивая условия исполнения контрактов. Это предполагает выделение бизнес-процесса «Управления изменениями» в самостоятельную функциональную задачу и назначение его «владельца».

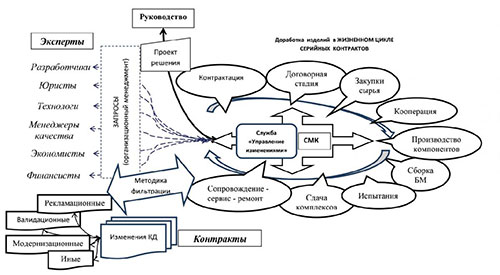

Компетенции этой службы интегрируют в себе множество специальностей: разработчиков, технологов, организаторов производства, юристов, экономистов, используемых в качестве экспертов (рис. 4). Разработаны конкретные предложения для реструктуризации бизнес-процессов головного предприятия по управлению изменениями. Ответственность за подготовку решений по изменениям/доработкам может возлагаться как на специальную службу, так и на конструкторские службы (по номенклатуре изделий), что предполагает специализированное конструкторское сопровождение серийных контрактов. Любые несистемные решения, «размывающие» этот бизнес-процесс по существующим службам на основе действующих процедур, будут носить компромиссно-временный и фрагментарный характер, не дающий требуемого эффекта.

Рис. 4. Схема взаимодействия служб при управлении изменениями серийных изделий в рамках жизненного цикла контрактов.

Важным условием снижения рисков по доработкам является регламентация в заключаемом контракте положения о валидационной партии поставки изделий (3…5 первых образцов), по результатам эксплуатации которой должны быть выявлен перечень возможных несоответствий, запросов и желаемых свойств со стороны заказчика, обязанность за устранение которых несет поставщик. Последний берет на себя обязательства внесения оговоренных изменений в конструкцию, программное обеспечение изделия и его сопровождающую документацию в серию поставки за свой счет. За пределами этого контрактованного перечня изменений расходы на иные доработки оплачивает заказчик или инициатор изменения. Вышеизложенное должно быть юридически оформлено и сопровождаться на всех стадиях жизненного цикла контрактованных изделий.

Результаты внедрения должны позволить руководству и службам предприятия корректно планировать финансовые резервы по статье «изменения», бюджетировать их в рамках действующих контрактов, прогнозировать надежность и качество поставляемой техники, минимизировать издержки на устранение рекламаций и внедрение доработок. Для этого масштабы изменений конструкторско-технологической и сервисной документации изделий, поставляемых по контрактам, должны прогнозироваться, планироваться, учитываться и контролироваться, чтобы не превысить финансовые ресурсы, отводимые на заказ и не перегрузить мощности предприятия.

В заключении подчеркнем, что основными правилами управления конфигурацией и изменениями/доработками изделий, поставляемых по действующим контрактам, являются: превентивность процедур формирования перечня требуемых доработок, их прогностическо-аналитический и наукоемкий характер, что требует высококвалифицированных действий; системность управления изменениями в жизненном цикле; комплексность бизнес-процессирования; внедрение методологии сопровождения контрактов с самых ранних стадий жизненного цикла серийных изделий двойного назначения.

Выводы: 1. Решение проблемы управления конфигурацией и изменениями изделий, поставляемых по действующим контрактам, является приоритетным для отечественных предприятий оборонного комплекса в концепции ВПК «Цифровое предприятие». Эта проблема является «узким» и отсутствующим звеном в бизнес-процессах большинства российских предприятий. А ее системное решение позволяет правильно трансформировать существующую бизнес-систему для гармоничного взаимодействия различных направлений деятельности предприятия, дает ему верный вектор технологического развития.

2. Ключевой задачей производителя и поставщика является минимизация рекламационного потока доработок за счет превентивных мероприятий и эффективного применения технологий управления конфигурацией и менеджмента качества: приоритетными должны быть валидационно обусловленные изменения базовой конфигурации изделий.

3. Наукоемкий цикл управления конфигурацией и изменениями в серийном производстве изделий двойного назначения и военной техники, внедрение методологии технологического сопровождения проектов с самых ранних стадий жизненного цикла таких изделий является залогом экономической успешности и конкурентоспособности предприятий высокотехнологичных отраслей российской экономики (оборонной, авиационной, ракетно-космической и др.).

В. М. Макаров

д. т.н., директор Департамента технического аудита компании «С. А. Партнерство», v.makarov@sapart.ru

С. В. Лукина

д. т.н., профессор кафедры

«Автоматизированные cтаночные системы и инструменты» МГМУ «МАМИ»,

федеральный научно-технический эксперт (св-во РИНКЦЭ № 04–04651)

lukina_sv@mail.ru

Литература:

- ISO 10007–95 Quality management systems. Guidelines for Configuration Management (Административное управление качеством. Руководство по управлению конфигурацией).

- Def Stan 05–57, Configuration Management of Defence Materiel (Великобритания) (Управление конфигурацией военной продукции).

- ECSS-M-40B, Space project management. Configuration Management (Европейское объединение по стандартизации в области космонавтики) (Управление космическими объектами. Управление конфигурацией).

"